在當下,電容式觸摸屏憑借觸摸敏捷、定位精準、工藝可量產、美觀且穩定性高的顯著優勢,已成為主流的觸摸交互技術,被廣泛應用于手機、車載中控等各類電子設備中。而在電容式觸摸屏的核心構成里,ITO(氧化銦錫)薄膜發揮著極為關鍵的作用,其性能優劣直接關乎觸摸屏的觸控靈敏度與顯示效果。作為行業內的佼佼者,聚徽工廠在 ITO 薄膜沉積技術領域不斷深耕探索,逐步形成了一套行之有效的優化路徑。

一、ITO 薄膜沉積技術的基礎原理與現狀

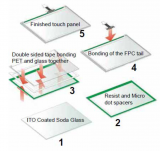

ITO 薄膜是一種具備良好導電性與高可見光透過率的半導體透明薄膜,這兩種特性使其成為電容式觸摸屏透明電極材料的理想之選。目前,制備 ITO 薄膜的成膜技術豐富多樣,主要包括磁控濺射沉積、真空蒸發沉積和溶膠 - 凝膠(Sol - Gel)法等。

磁控濺射沉積是當前應用較為廣泛的一種技術。其原理是在真空室中,利用氬氣等工作氣體形成等離子體,以此轟擊銦錫氧化物靶材,使靶材原子受動量傳遞從固體表面脫離,進而沉積到基材上形成薄膜。在該過程中,功率、氣壓、氧氣含量等參數對 ITO 膜的電學和光學性能影響重大。例如,提升濺射功率雖能加快薄膜沉積速率,但需精準把控,否則可能影響薄膜質量;對氣壓進行優化,可在薄膜厚度與均勻性之間尋得良好平衡;引入適量氧氣,有助于調節薄膜氧化態,優化其電導率和透過率。不過,在實際操作中,磁控濺射沉積面臨著諸多挑戰,如大面積生產時,確保薄膜厚度均勻性便是一大難題,靶材表面不均或濺射參數控制不當,都可能致使沉積的薄膜厚薄不一,對電學和光學性能產生不利影響。

真空蒸發沉積則是將 ITO 靶材加熱至氣化狀態,在真空環境下,使其原子或分子沉積到基材表面形成薄膜。熱蒸鍍通過直接加熱靶材使其升華或蒸發,電子束蒸鍍則借助高能電子束轟擊靶材,實現局部高溫氣化。電子束蒸鍍優勢顯著,能夠精確控制局部加熱,避免基材過熱,特別適合在對溫度敏感的基材(如塑料)上沉積高質量 ITO 薄膜。然而,此技術對設備要求較高,成本相對偏高。

溶膠 - 凝膠法的關鍵步驟涵蓋前驅體溶液制備、溶膠形成、凝膠化以及熱處理。在涂布或沉積后,通過退火或燒結工藝將凝膠轉變為致密的 ITO 薄膜。該工藝的凝膠化過程對最終薄膜的均勻性和結構完整性起決定性作用,溶液黏度、反應速率以及環境條件(如溫度和濕度)等因素,都需嚴格控制,以提升薄膜質量。不過,該方法制備周期相對較長,且工藝復雜,不利于大規模快速生產。

二、聚徽工廠的技術優化策略

(一)設備升級與工藝創新

聚徽工廠投入大量資金用于設備升級改造,對磁控濺射設備進行深度優化。通過精心調整靶材位置,確保靶材原子能夠更均勻地沉積在基材上,顯著改善薄膜的均勻性。同時,引入先進的多軸運動平臺,精準控制基材在沉積過程中的運動軌跡和速度,使得不同區域材料沉積更為一致,極大地提高了膜層厚度的均勻度。此外,針對真空蒸發沉積設備,聚徽工廠優化了加熱系統,實現對靶材加熱過程的精確調控,保證蒸發速率的穩定性,從而提升薄膜質量。

在工藝方面,聚徽工廠研發出多層漸進式沉積方法,尤其適用于 ITO 薄膜制備。該方法通過多次沉積較薄的膜層,并在每層沉積后進行適當的退火處理,有效減少了薄膜中的殘余應力,顯著提升了薄膜的穩定性和電學性能。在實際生產中,經過多層漸進式沉積的 ITO 薄膜,其電阻穩定性明顯增強,觸控靈敏度也得到進一步提升。

(二)參數精準控制與實時監測

為實現對 ITO 薄膜沉積過程的精準把控,聚徽工廠構建了一套先進的參數實時監測與閉環控制系統。在磁控濺射過程中,對濺射功率、氣壓、氧氣流量以及沉積時間等關鍵參數進行實時監控。一旦參數出現波動,閉環控制系統會迅速做出響應,自動調整相關設備參數,確保工藝的穩定性,維持沉積速率的恒定。舉例來說,當監測到濺射功率出現微小下降時,系統會自動微調電源輸出,使功率恢復至設定值,保證薄膜沉積過程不受影響。

在真空蒸發沉積和溶膠 - 凝膠法工藝中,同樣對溫度、濕度等環境參數以及溶液反應速率等關鍵指標進行實時監測與精準調控。通過在生產車間安裝高精度溫濕度傳感器,結合智能空調與除濕設備,將環境溫濕度嚴格控制在適宜范圍內,減少環境因素對薄膜質量的干擾。在溶膠 - 凝膠法中,利用先進的傳感器實時監測溶液黏度和反應進度,精準控制凝膠化過程,確保薄膜均勻性和結構完整性。

(三)材料與工藝的協同優化

聚徽工廠深知材料質量對 ITO 薄膜性能的重要影響,因此在材料選擇和處理上狠下功夫。與優質供應商緊密合作,精心挑選高純度的 ITO 靶材,嚴格把控靶材的純度和晶體結構,確保其在濺射過程中能夠穩定地釋放原子,為高質量薄膜沉積奠定基礎。同時,針對不同的基材,如玻璃、PET(聚對苯二甲酸乙二醇酯)、PI(聚酰亞胺)等,深入研究其與 ITO 薄膜的兼容性,根據基材特性優化沉積工藝參數。

以 PET 基材為例,由于其對溫度較為敏感,在采用真空蒸發沉積技術時,聚徽工廠會適當降低沉積溫度,并調整蒸發速率,避免 PET 基材因過熱而變形,同時保證 ITO 薄膜能夠牢固地附著在 PET 基材上,且具備良好的電學和光學性能。此外,聚徽工廠還積極探索新型材料,嘗試將納米材料與 ITO 薄膜相結合,以進一步提升薄膜的性能。例如,在 ITO 薄膜中添加適量的納米銀顆粒,有效增強了薄膜的導電性,同時在一定程度上提升了其柔韌性,拓寬了 ITO 薄膜在柔性電容式觸摸屏領域的應用前景。

(四)環境優化與質量管控

環境因素對 ITO 薄膜鍍膜過程和膜層質量影響不容忽視,聚徽工廠對此高度重視,全力優化生產環境。在真空環境優化方面,采用先進的真空泵系統,并配備分子篩和冷阱等設備,高效去除系統中的水汽,確保沉積過程處于高真空度環境,大幅降低環境濕度對薄膜質量的不利影響。同時,定期對真空腔體進行深度清潔,防止雜質氣體污染,為薄膜沉積創造純凈的環境。

在環境溫度控制上,安裝高精度的加熱和冷卻系統,對鍍膜設備的環境溫度進行精確調控,最大限度減少外界溫度波動對鍍膜過程的干擾。通過嚴格控制沉積溫度,有效減少了薄膜內應力的產生,顯著提升了薄膜的穩定性和使用壽命。此外,聚徽工廠還加強了對污染源的管理與防護,采用高純度的工作氣體,并在氣體輸入管道上增加多層過濾裝置,防止雜質氣體進入沉積環境。同時,對生產車間的潔凈度進行嚴格把控,定期進行清潔和消毒,減少灰塵等雜質對 ITO 薄膜的污染,全方位保障薄膜的性能和質量。

在質量管控方面,聚徽工廠建立了完善的檢測體系。在薄膜沉積過程中,利用在線檢測設備對薄膜的厚度、電學性能、光學性能等關鍵指標進行實時監測,一旦發現異常,立即停止生產并進行調整。在薄膜生產完成后,還會采用先進的檢測儀器進行全面檢測,如使用原子力顯微鏡(AFM)檢測薄膜表面的平整度和粗糙度,利用四探針測試儀測量薄膜的電阻率,通過分光光度計檢測薄膜的透光率等。只有經過嚴格檢測,各項指標均符合高標準要求的 ITO 薄膜,才會進入下一生產環節,確保最終電容式觸摸屏產品的高質量。

聚徽工廠通過在設備升級、工藝創新、參數控制、材料協同以及環境優化與質量管控等多方面的不懈努力,成功構建了一套全面且高效的 ITO 薄膜沉積技術優化路徑。這一系列優化舉措不僅顯著提升了 ITO 薄膜的性能和質量,還提高了生產效率,降低了生產成本,使聚徽工廠在電容式觸摸屏 ITO 薄膜沉積技術領域始終保持領先地位,為推動電容式觸摸屏技術的發展貢獻了重要力量。未來,隨著科技的不斷進步和市場需求的持續變化,聚徽工廠將繼續加大研發投入,不斷探索創新,為行業帶來更多先進的技術和解決方案。

審核編輯 黃宇

-

觸摸屏

+關注

關注

42文章

2383瀏覽量

118507 -

電容式

+關注

關注

0文章

367瀏覽量

54244 -

ITO

+關注

關注

0文章

56瀏覽量

19879

發布評論請先 登錄

聚徽分享——工業電容觸摸屏:軌道交通主控系統的高穩定性適配方案

聚徽車載屏:顛簸環境中電容屏觸控漂移的結構加固技術

為什么電容屏會 “誤認” 水滴為觸控?聚徽解析濕度干擾的底層邏輯與應對策略

聚徽解碼電容式觸摸屏常見故障

聚徽解析電容式觸摸屏常見失靈問題:從跳屏、漂移到無反應的修復指南

EMI干擾應對:聚徽解碼工業觸摸屏的「接地屏蔽」優化方案

指尖上的科技:電容式與電阻式觸摸屏如何選擇?

聚徽工廠獨家:電容式觸摸屏 ITO 薄膜沉積技術優化路徑

聚徽工廠獨家:電容式觸摸屏 ITO 薄膜沉積技術優化路徑

評論