一、 痛點聚焦:食品飲料生產的數字化瓶頸

某大型食品飲料工廠面臨嚴峻挑戰:

設備分散管理難: 灌裝機、包裝機等核心設備分散多個車間,依賴人工巡檢,數據記錄滯后。

故障響應滯后: 設備異常(溫度漂移、壓力異常、機械故障)難以及時發現,導致產線停機、原料報廢、交付延誤。

生產透明度低: 管理人員無法實時掌控全局設備狀態(運行/停機/報警),缺乏數據支撐優化排產與工藝。

維護成本高企: 故障排查與程序調試需技術人員親臨現場,差旅耗時,停機損失大。

核心訴求: 實現對分散富士PLC設備的實時監控、智能預警、遠程維護與數據驅動優化,保障生產連續性,降本增效。

二、 解決方案:基于成盈智通網關的物聯網平臺

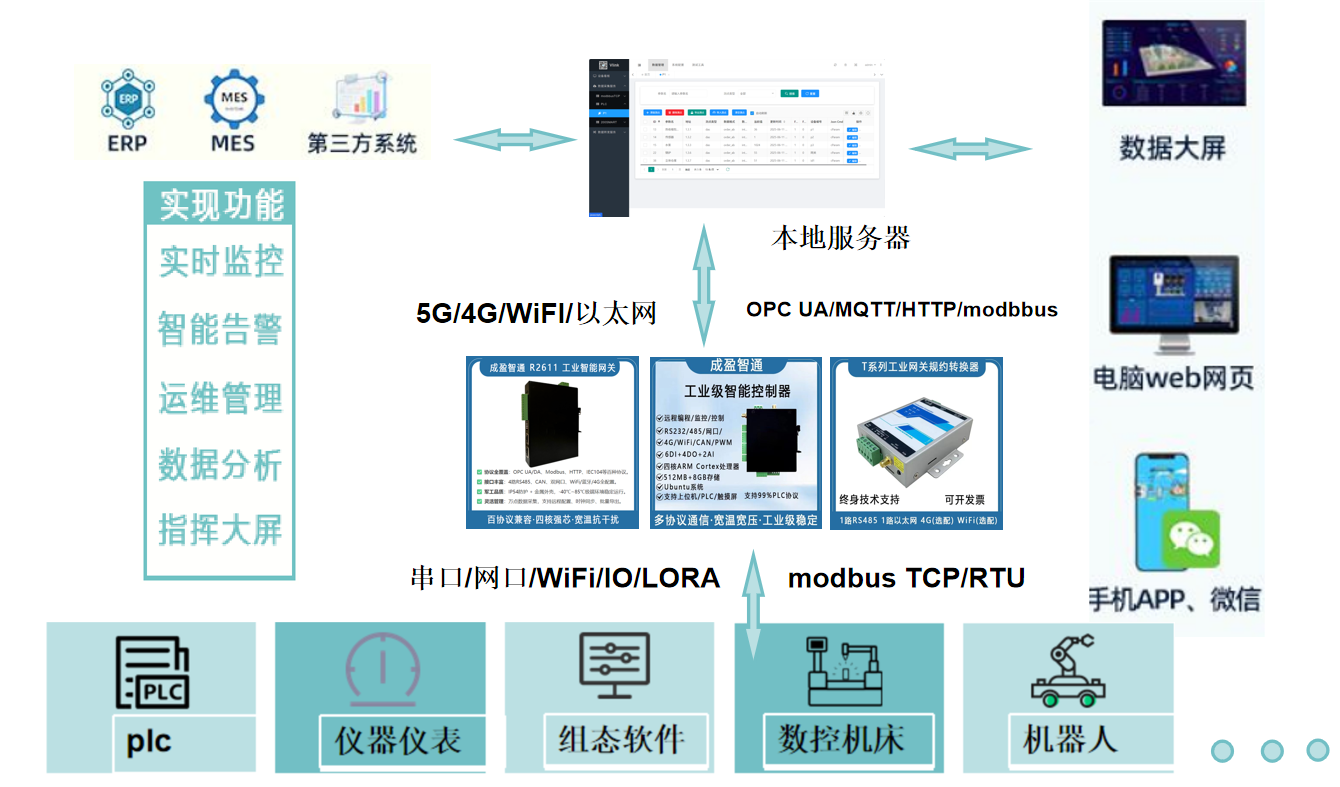

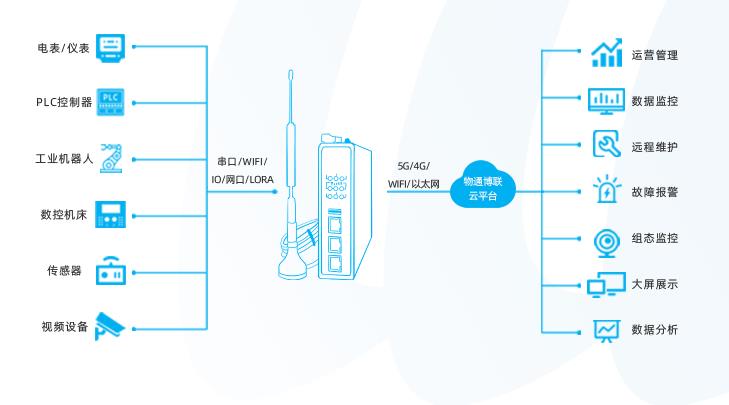

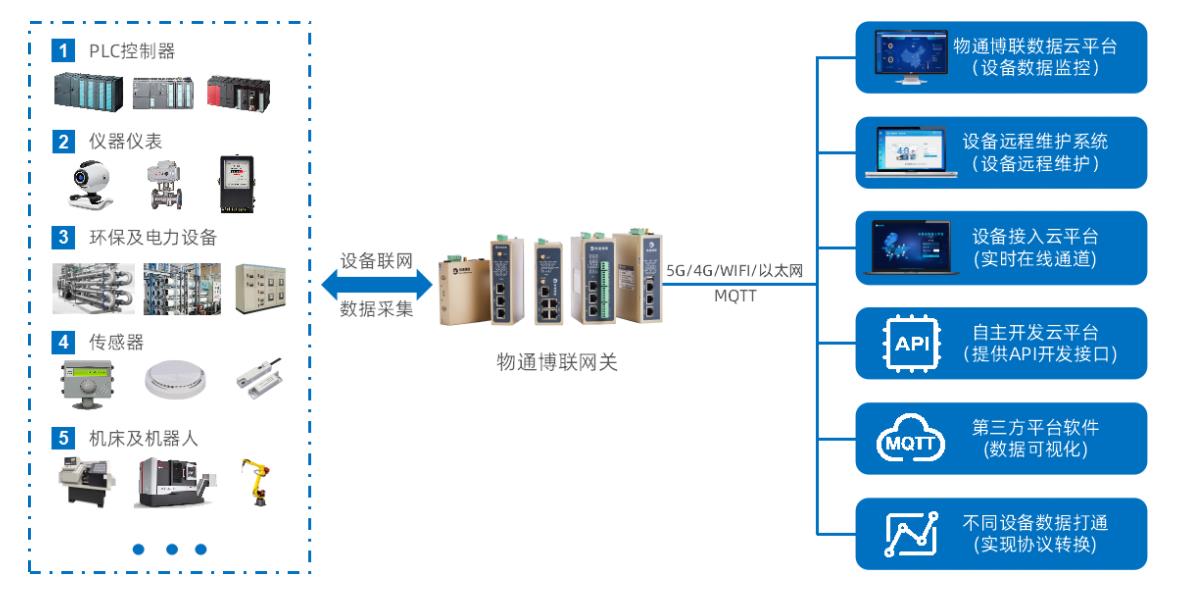

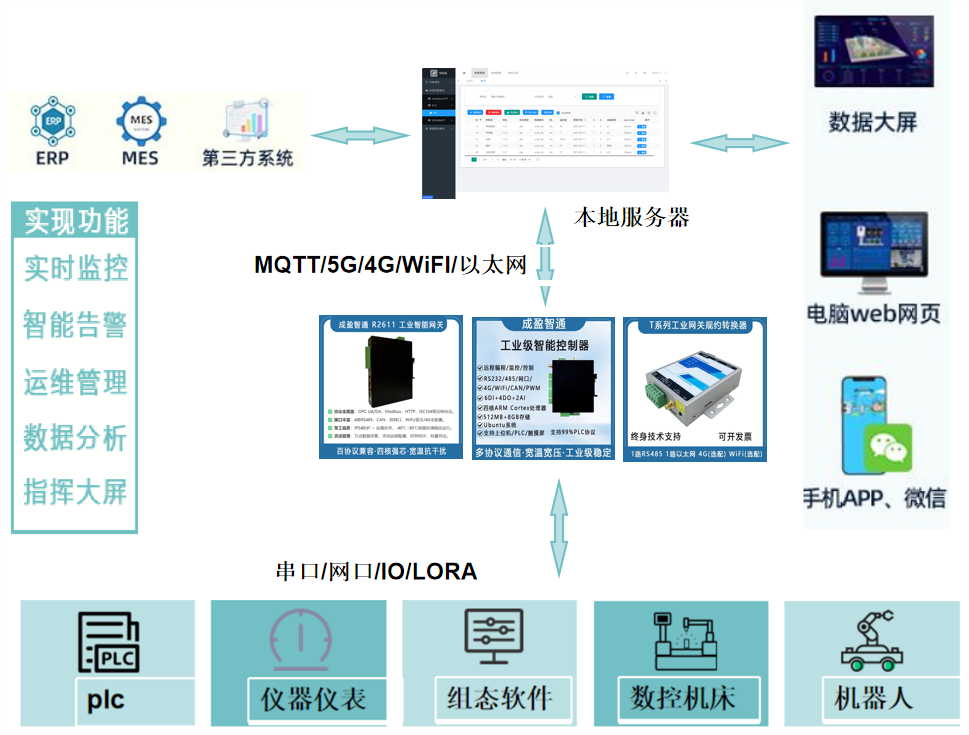

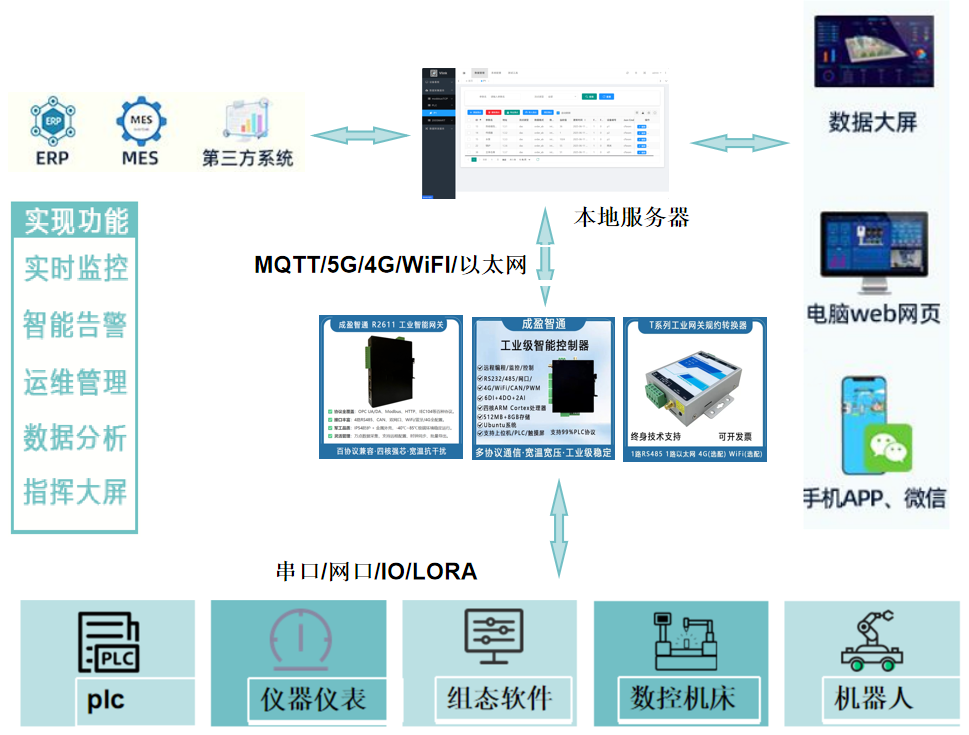

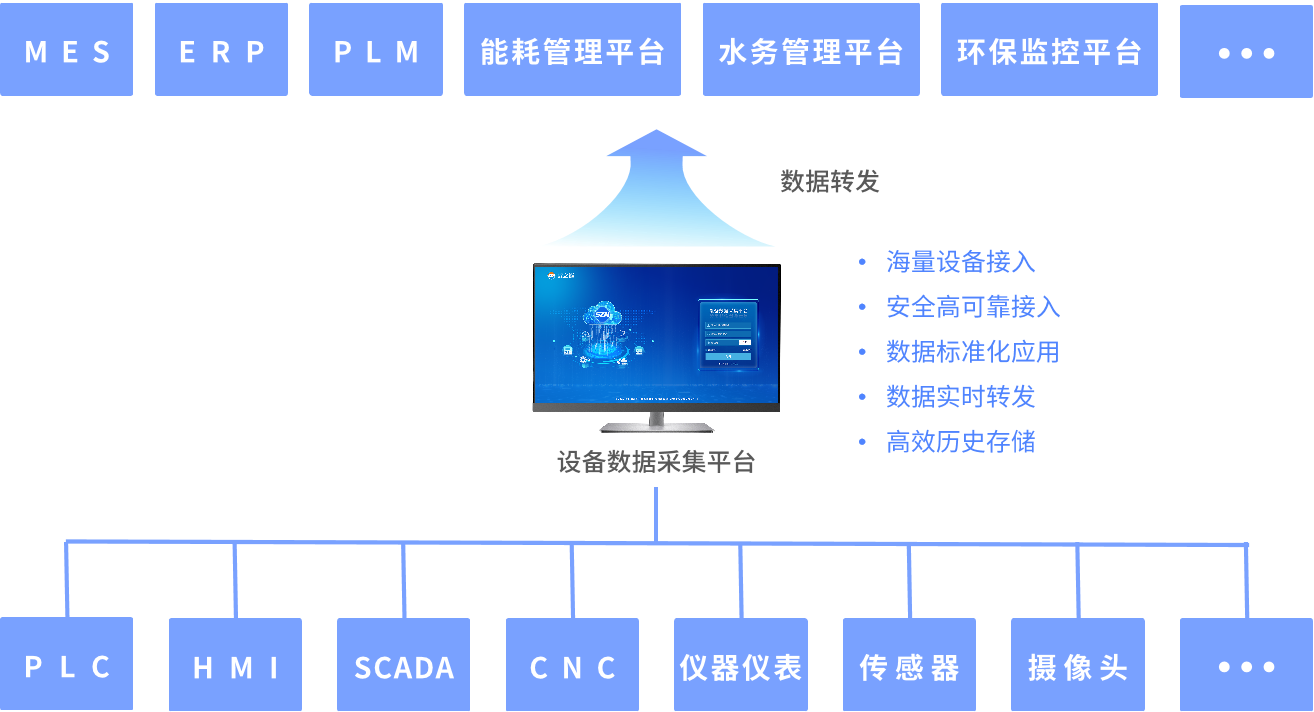

本方案以 成盈智通PLC數采網關 為核心樞紐,構建三層智能架構,賦能富士PLC設備全生命周期管理:

系統架構:

設備層 (數據源):

富士PLC控制的灌裝機、包裝機等產線設備。

實時采集: 設備狀態(啟/停/報警)、工藝參數(溫度、壓力、轉速)、產量計數、能耗數據。

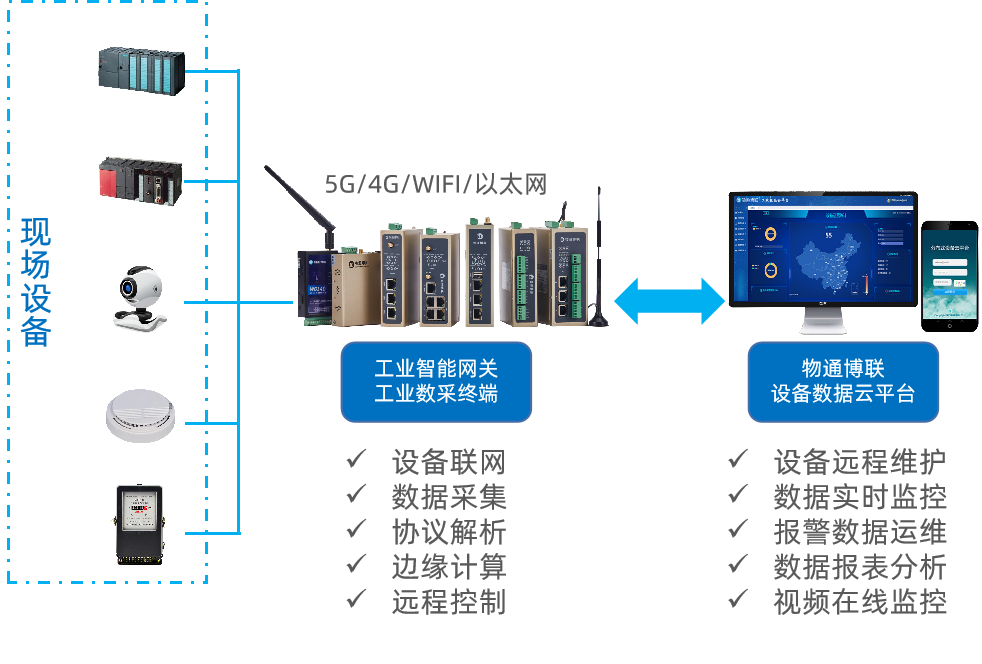

網關層 (邊緣智能與可靠傳輸):

成盈智通工業網關 通過串口/網口直連富士PLC。

核心能力:

協議深度兼容: 原生支持富士FINS協議及主流工業協議。

高精度采集: 毫秒級響應,確保數據實時性。

邊緣處理: 數據清洗、格式標準化、初步計算。

斷點續傳: 本地緩存保障網絡中斷時數據零丟失。

靈活組網: 通過 5G/4G/WiFi/以太網 加密回傳數據至平臺。

平臺層 (數據應用與決策):

云平臺 實現數據存儲、分析、可視化。

多終端訪問: 支持電腦、手機APP、車間看板實時監控與管理。

核心應用: 全局監控、智能告警、遠程維護、效能分析、集中管控。

三、 核心功能:驅動食品飲料生產效能升級

全設備實時監控與集中管控

統一視圖: 單平臺監控所有車間富士PLC設備狀態(運行/報警/離線)、關鍵參數(溫度、壓力、轉速)。

電子地圖: 可視化設備分布,快速定位異常機臺。

價值: 破除信息孤島,實現產線狀態全局可視。

智能預警與多級告警

靈活閾值設定: 按設備/工藝定制報警規則(如灌裝溫度超限、包裝機壓力異常)。

秒級告警推送: 觸發即通過微信、短信、郵件、APP通知責任人。

告警閉環: 信息含設備位置、故障類型、建議措施,支持狀態跟蹤。

價值: 分鐘級響應異常,減少停機與原料浪費,保障產品品質。

遠程專家維護與調試

授權工程師通過平臺安全遠程接入富士PLC:

實時監控程序運行

遠程程序上下載

在線修改工藝參數(如灌裝量、封口溫度)

執行設備啟停

價值: 免出差抵達現場,故障修復時間(MTTR)縮短60%+,最大化產線利用率。

數據深度分析與優化決策

效能看板: 自動計算設備OEE、產量達成率、單位能耗、合格率。

趨勢分析: 追蹤參數波動與性能退化,識別潛在風險。

根因定位: 關聯分析工藝參數與質量/故障數據。

價值: 驅動灌裝/包裝參數優化,制定預測性維護計劃,持續提升OEE。

可視化報表與合規管理

自動生成報告: 定制班次/日/周/月報表,統計運行時數、產量、故障、能耗。

合規支持: 完整記錄工藝參數,滿足FDA/HACCP/ISO22000審計要求。

價值: 替代紙質記錄,實現生產全程可追溯,支撐質量復盤與成本核算。

四、 方案核心價值

部署本系統,企業將實現:

生產效率提升: 減少非計劃停機,設備OEE 提升12-20%。

質量風險可控: 實時監控關鍵工藝點,批次不合格率降低25%+。

運維成本降低: 遠程維護減少差旅與外協,綜合成本 下降18-30%。

管理效能升級: 數據驅動排產優化、維護計劃與資源配置決策。

合規追溯保障: 數字化記錄生產全參數,通過權威認證審計。

五、 結語

成盈智通富士PLC智能監控方案,為食品飲料企業提供從設備聯網、實時感知、智能預警到遠程干預的一站式解決方案。通過數據驅動透明生產、遠程運維保障連續、深度分析優化效能,助力企業在食品安全與效率競爭中贏得先機。

審核編輯 黃宇

-

遠程監控

+關注

關注

2文章

1470瀏覽量

31018 -

數據采集

+關注

關注

40文章

7065瀏覽量

116069 -

數字化

+關注

關注

8文章

9414瀏覽量

63247

發布評論請先 登錄

押出機PLC數據采集遠程監控系統方案

和利時PLC數據采集物聯網解決方案

富士PLC物聯網數據采集遠程監控系統方案

富士PLC物聯網數據采集遠程監控系統方案

評論