在汽車智能化與電動化的發展浪潮中,物理按鍵作為汽車人機交互系統的重要組成部分,其性能直接關系到用戶操作的便捷性與駕駛安全性。盡管車載觸控屏逐漸普及,但物理按鍵在駕駛過程中具有盲操作準確、反饋直接等不可替代的優勢。因此,對汽車物理按鍵進行全面、科學的測試,確保其在各種工況下的穩定性能,成為提升汽車整體品質的關鍵環節。

一、功能測試

(一)基礎功能驗證

汽車物理按鍵的基礎功能驗證是測試的首要環節。需逐一確認每個按鍵的功能是否與設計預期一致,例如音量調節按鍵能否實現音量的增減,空調控制按鍵能否準確啟動相應的制冷、制熱或風量調節功能,換擋按鍵能否順暢地在不同擋位間切換等。同時,要嚴格檢測按鍵的觸發延遲,理想狀態下延遲應≤50ms,以避免因延遲過長影響用戶操作體驗。此外,在暗光環境下,需檢查按鍵背光是否均勻亮起,背光顏色是否符合設計標準,通常要求 RGB 色溫偏差≤5%,并且按鍵按下時背光應具備合理的動態反饋,如亮度漸變效果,以增強用戶的操作感知。

(二)交互邏輯測試

交互邏輯測試旨在確保按鍵在不同操作方式下的準確性。明確區分長按和短按的功能差異,一般來說,長按閾值設定為 2-3 秒,例如長按電源鍵應觸發系統關機,短按則實現鎖屏功能。同時,要模擬駕駛過程中駕駛員手臂無意觸碰按鍵的場景,檢測按鍵是否具備有效的防誤觸機制。這可以通過優化按鍵的凸起角度、合理調節按壓阻力等方式來實現,從而減少誤觸情況的發生,保障駕駛過程中的操作安全性。

二、耐用性與可靠性測試

(一)機械壽命測試

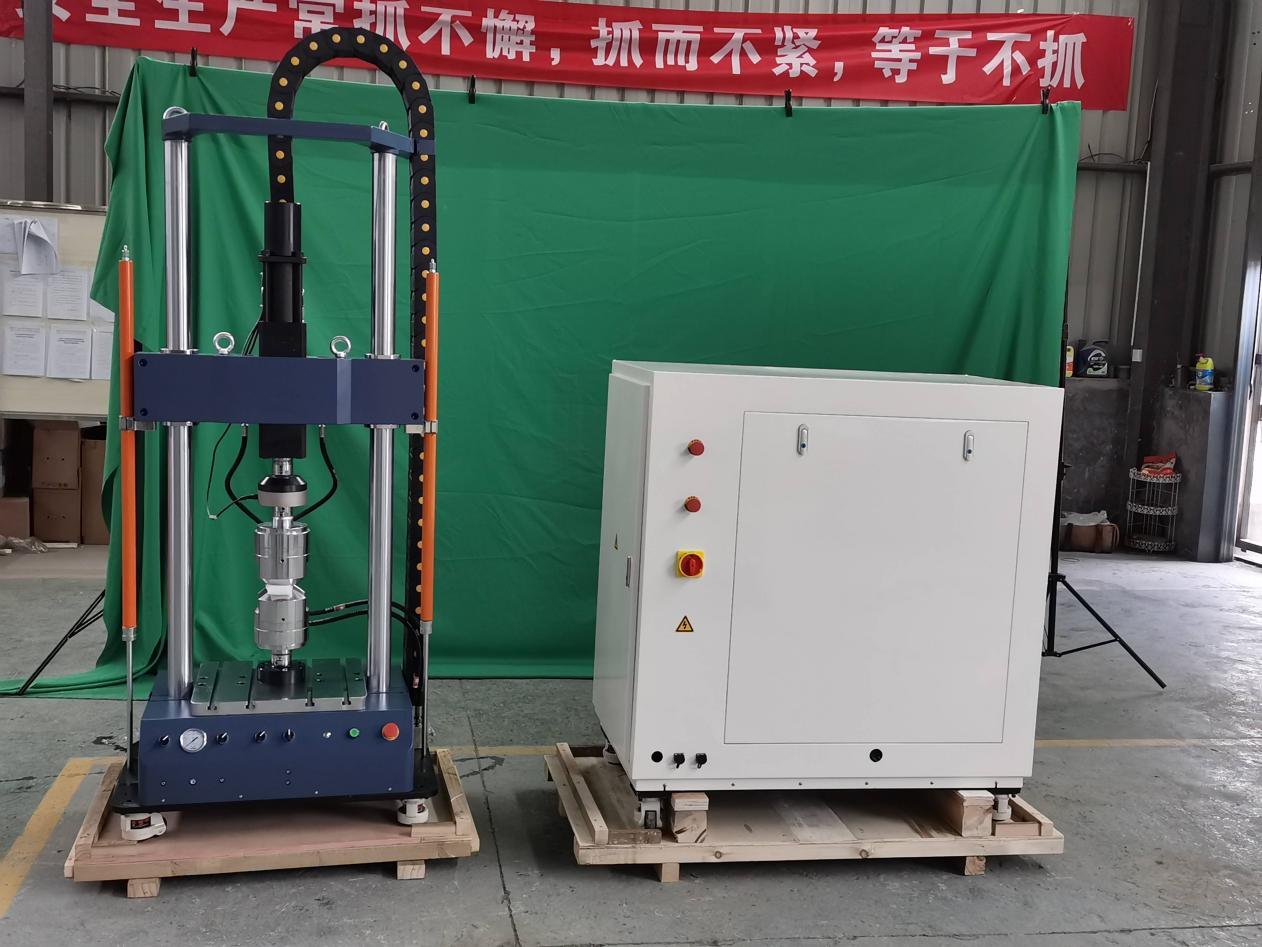

機械壽命是衡量物理按鍵耐用性的核心指標。通過自動化測試設備以 50-60 次 / 分鐘的頻率對按鍵進行按壓測試,普通車型的按鍵目標壽命需達到 10 萬次以上,而豪華車型的按鍵壽命要求更高,需≥20 萬次。測試結束后,按鍵應無卡滯、脫落現象,且各項功能保持正常,不得出現失效情況。

(二)環境耐受性測試

為使按鍵適應復雜的車載環境,需進行環境耐受性測試。在溫度循環測試中,將按鍵置于 - 40℃至 85℃的環境中交替放置,每次放置后按鍵都應能正常工作,無變形或電路故障。防水防塵測試依據 IP6X/IPX5 標準進行,確保按鍵縫隙能夠抵御灰塵侵入和潑濺水漬,有效防止因灰塵或水漬導致的電路短路問題。

(三)手感反饋測試

手感反饋直接影響用戶的操作體驗。使用壓力傳感器測量按鍵的按壓阻力,理想的阻力范圍為 1.5-3N,豪華車型可將按壓阻力優化至 2-2.5N,以在提供清晰反饋的同時,降低駕駛員長時間操作的疲勞感。此外,還需關注按鍵的行程和回彈力,按鍵行程通常控制在 1.5-2.5mm,回彈力應與按壓阻力相匹配,確保回彈時間≤100ms,避免出現回彈過慢或過快的情況。

三、特殊場景測試

(一)低溫啟動性測試

為驗證按鍵在低溫環境下的工作性能,將按鍵在 - 30℃的環境中放置 12 小時后,進行啟動測試。要求按鍵能夠正常觸發,無結冰或卡滯現象,保證車輛在寒冷地區的正常使用。

(二)振動耐受性測試

模擬車輛行駛過程中的振動環境,對按鍵進行振動測試,振動頻率范圍為 5-500Hz,加速度為 20g。測試后,按鍵內部組件不得出現松動現象,且各項功能保持正常,以確保按鍵在車輛行駛過程中的穩定性。

四、測試工具

1、常用的測試工具包括壓力傳感器,用于精確測量按鍵的按壓阻力。

2、自動化按壓設備,實現對按鍵機械壽命的高效測試。

3、高低溫試驗箱,用于模擬不同的溫度環境。

4、防水防塵測試設備,依據相關標準對按鍵進行防護性能測試。

五、總結

汽車物理按鍵的測試是保障其性能的重要手段,通過功能測試、耐用性與可靠性測試以及特殊場景測試等多個維度的全面檢測,能夠確保物理按鍵在各種工況下穩定工作,為用戶提供良好的操作體驗和安全保障。隨著汽車技術的不斷發展,北京沃華慧通測控技術有限公司還需持續優化測試方法和標準,以適應新型按鍵技術的發展需求,進一步提升汽車人機交互系統的整體品質。

-

人機交互

+關注

關注

12文章

1246瀏覽量

56383 -

試驗機

+關注

關注

0文章

1142瀏覽量

17293 -

汽車測試

+關注

關注

1文章

86瀏覽量

9416

發布評論請先 登錄

輪轂電機驅動電動汽車垂向動力學控制研究綜述

汽車內飾的力學性能拉伸測試

復合材料力學性能的試驗評價方法及其標準化動向

金屬材料動態力學性能研究

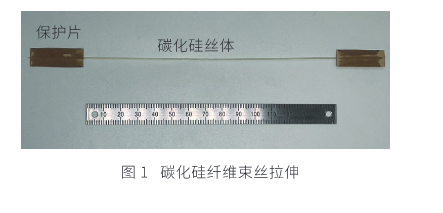

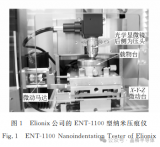

使用DIC技術測量碳化硅SiC纖維束絲的力學性能—測試過程詳解

如何提高光模塊結構靜力學性能?

低溫退火對18μm電解銅箔織構及力學性能的影響

汽車物理按鍵按壓力測試:力學性能與操作便捷性的權衡

汽車物理按鍵按壓力測試:力學性能與操作便捷性的權衡

評論