板材分割機是工業制造中常見的裝備。機器的內部空間狹小,如何將多達32個步進伺服驅動器安裝在其中顯得非常困難。本文將通過基于EtherCAT總線的插板式步進伺服驅動器剖析其破解之法!

?傳統銑刀式板材分割機的原理

?傳統銑刀式板材分割機的原理

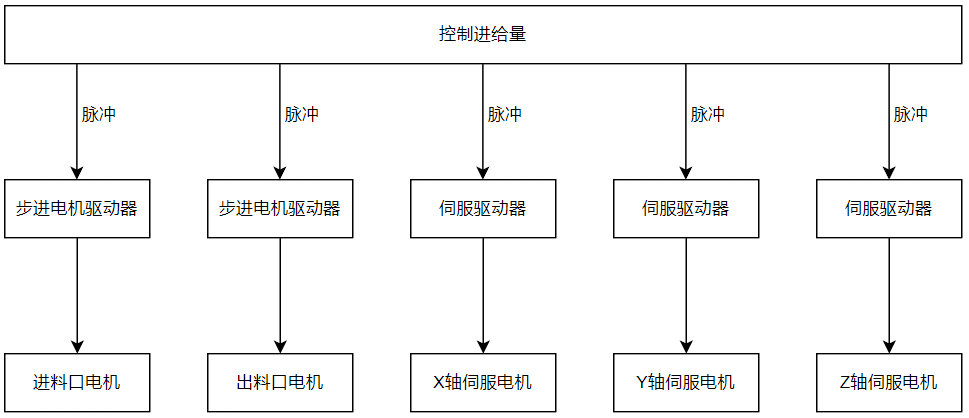

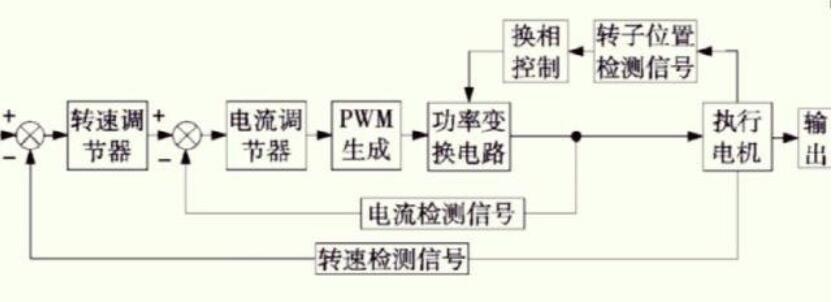

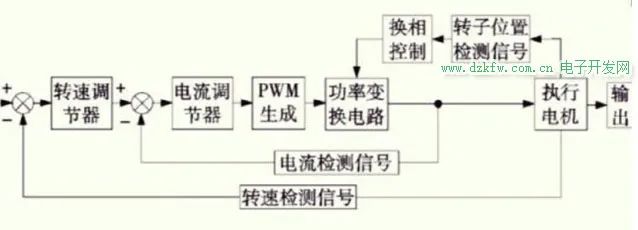

銑刀式板材分割機通過高速旋轉的精密銑刀實現板材的分割分離,其核心性能參數要求極為嚴苛:設備需實現±0.05mm的切割精度和±0.02mm的重復定位精度;X/Y軸運動速度需達到1500mm/s,Z軸達700mm/s;可加工板材厚度范圍為0.5-4mm,且能處理板上高達45mm的電子元器件。板材分割機通常采用四軸伺服絲桿運動系統以滿足高精度切割要求,配合視覺定位,實現微米級精度的運動控制。在加工精度誤差方面,以切割直徑50mm的圓形路徑為例,若X/Y軸存在10μs級的時間偏差,將在切割接合處產生約0.1mm的錯位,遠超過±0.05mm的精度容限。傳統板材分割機的電氣系統通常由多臺伺服電機、除塵系統、安全系統組成。這些子系統通常采用獨立布線方式,導致控制柜內線纜繁雜,不僅增加安裝復雜度,更成為系統可靠性薄弱環節。

圖1 電氣系統布線圖 ?ZMTC-EF1200的特點

?ZMTC-EF1200的特點

圖2 ZMTC-EF1200

- 支持含正交編碼器的 24~48VDC/5A 的兩 相步進電機;

- EtherCAT 總線,CiA402 運動控制協議;

- 支持周期同步位置控制模式、輪廓位置模 式、輪廓速度模式、歸零模式;

- 3個數字輸入;

- 1組ABZ 正交編碼輸入;

- 開環或編碼器閉環控制可選;

- 體積小巧,僅24mm×66.8mm×58mm。

?ZMTC-EF1200在分板機中的改進

?ZMTC-EF1200在分板機中的改進

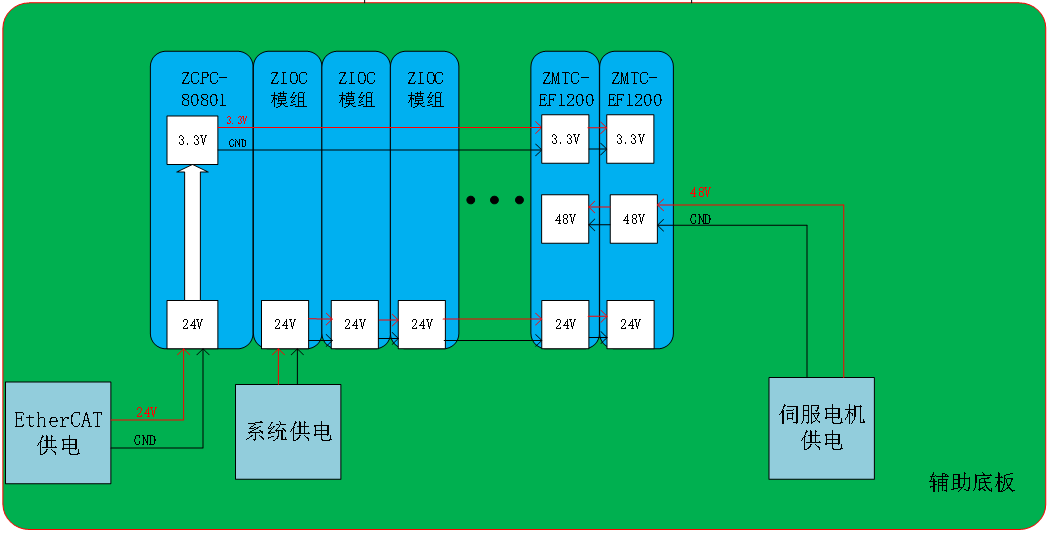

1. 組網方便,體積小巧

ZMTC-EF1200插板式步進伺服驅動器完美契合板材分割機的空間約束與性能需求。該模塊采用設計緊湊(24mm×66.8mm×58mm),可直接插入專用的信號分配板,將傳統驅動器的接線層重新定位到PCB背板上。這種模塊化架構使驅動系統體積減少70%以上,控制柜空間利用率提升50%,為板材分割機內大功率除塵系統和視覺系統留出充足空間。表1

ZMTC-EF1200將完整伺服控制功能集成于插板式模塊中。其內置算法通過256倍微步細分實時調整電機進給量,結合高分辨率編碼器反饋,形成真正的閉環控制系統。相比傳統步進系統,ZMTC-EF1200消除了低速振動和高速失步問題。

- 即插即用架構:該驅動器的即插即用架構極大簡化了系統安裝與維護流程。多個ZMTC-EF1200模塊可并行插入同一信號分配板,共享電源和EtherCAT總線。相比傳統布線方式,模塊化安裝節省80%接線工時。模塊更換時僅需簡單拔出故障模塊并插入新模塊,系統即自動恢復運行。

- 多功能接口集成:ZMTC-EF1200模塊提供兩個可數字輸入(限位開關)、一個可配置輸入和一個編碼器接口,可配置輸入可靈活切換為0.5A制動器輸出。板材分割機的X/Y軸限位信號直接接入驅動器,實現硬件級的位置保護;而Z軸驅動器則利用制動器輸出功能,在緊急停止時瞬間抱閘防止主軸下滑。這種一體化設計將安全回路響應時間縮短至10ms內。

圖3

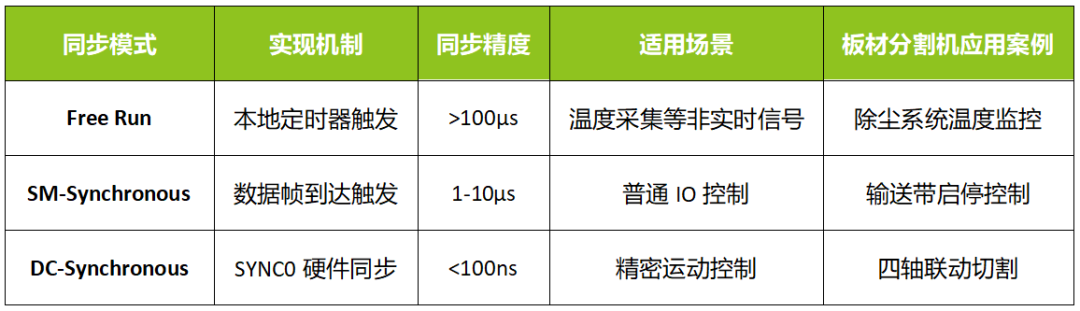

2. 精準同步,超低誤差

ZMTC-EF1200支持分布式時鐘技術,為板材分割機的多軸協同控制提供了納秒級同步精度,保證復雜路徑下的高精度切割。在傳統脈沖控制方案中,主站發出的脈沖信號經過電纜傳輸會產生時間偏移(典型值1μs/m),當控制四臺伺服時,軸間同步誤差可達數十微秒。而采用EtherCAT的DC同步模式,所有從站設備基于同一系統時間,通過精密的時間補償算法,將軸間同步誤差控制在100ns以內。表2 DC同步模式在板材分割機四軸聯動中發揮關鍵作用。當切割弧形路徑時,主站將運動軌跡分解為微小線段(典型長度0.1mm),每個控制周期(通常1ms)向各軸發送目標位置指令。ZMTC-EF1200驅動器在預定義的SYNC0時刻同時執行新位置指令,確保多軸運動的嚴格同步。若未采用DC同步,機械末端在1500mm/s高速運行下,100μs的時間偏差將導致0.15mm的位置誤差,遠超±0.05mm的精度要求。

DC同步模式在板材分割機四軸聯動中發揮關鍵作用。當切割弧形路徑時,主站將運動軌跡分解為微小線段(典型長度0.1mm),每個控制周期(通常1ms)向各軸發送目標位置指令。ZMTC-EF1200驅動器在預定義的SYNC0時刻同時執行新位置指令,確保多軸運動的嚴格同步。若未采用DC同步,機械末端在1500mm/s高速運行下,100μs的時間偏差將導致0.15mm的位置誤差,遠超±0.05mm的精度要求。

3. 通用標準,使用靈活

ZMTC-EF1200內置CIA402協議,該協議定義了標準化的狀態機和控制字結構,使板材分割機控制系統可無縫集成不同廠商的驅動設備。在操作層面,用戶無需針對不同軸編寫專用代碼。這種標準化帶來的直接效益使設備開發周期縮短50%。

-

驅動器

+關注

關注

54文章

8679瀏覽量

149735 -

步進

+關注

關注

1文章

26瀏覽量

16013 -

功率分割機

+關注

關注

0文章

2瀏覽量

5663

發布評論請先 登錄

如何將32個步進伺服驅動器塞進小型板材分割機中?

如何將32個步進伺服驅動器塞進小型板材分割機中?

評論