應變片選型:力傳感系統的“感知神經”?

應變片是力傳感系統的核心感知元件,其性能直接決定力測量的精度和動態響應速度,需根據海綿泡沫沖擊測試的特性進行針對性選型。?

- 敏感柵材料選擇 :沖擊測試中,應變片需承受瞬時沖擊力帶來的劇烈形變(應變范圍可達±2000με),且響應時間需≤10μs。 康銅合金 (Cu-Ni 合金)應變片憑借低電阻溫度系數(≤±20×10??/℃)和良好的疲勞壽命(10?次循環),成為中低速沖擊測試(1-3m/s)的首選;對于高速沖擊(3-6m/s)場景, 卡瑪合金 (Ni-Cr-Al 合金)應變片更具優勢,其應變極限可達 ±5000με,且在 10kHz 高頻響應下仍能保持 0.1% 的線性度,適合捕捉沖擊峰值力的瞬時波動。?

- 結構形式設計 :海綿泡沫的沖擊載荷具有分布不均的特點,需選用 箔式應變片 (厚度 0.003-0.01mm),其敏感柵采用光刻工藝制成,可設計成網格狀或波紋狀,增大與傳感器彈性體的接觸面積,提高力傳遞效率。對于動態沖擊測試, 全橋電路應變片 (4 片應變片組成惠斯通電橋)是必選方案,相比半橋電路,其靈敏度提升 1 倍,且能自動補償溫度變化和彈性體彎曲帶來的誤差,確保在 - 30℃至 60℃環境中測量誤差≤±0.5%。?

- 特殊參數考量 :應變片的柵長需與沖擊測試的形變量匹配,海綿泡沫的沖擊形變通常為 5-20mm,對應應變片柵長選擇 3-10mm(柵長過短易受局部應力影響,過長則響應速度下降)。此外,應變片的絕緣電阻需≥1000MΩ(500V 直流下),避免沖擊過程中產生的電磁干擾導致信號漂移 —— 這一指標在動態測試中尤為關鍵,某測試數據顯示,絕緣電阻低于 500MΩ 時,沖擊力測量誤差會增加 3%-5%。?

彈性體設計:力信號的“傳遞中樞”?

彈性體是連接應變片與沖擊載荷的關鍵部件,其材質和結構決定了力傳感系統的動態響應特性和測量范圍。?

- 材質選擇 :動態沖擊測試要求彈性體具有高剛度(避免自身形變影響測量)和高韌性(抗沖擊斷裂),40CrNiMoA 合金結構鋼是主流選擇,其屈服強度≥980MPa,彈性模量 210GPa,在 10000 次沖擊循環(沖擊能量 50J)后仍能保持 0.1% 以內的形變誤差。對于輕量化設計需求(如便攜式試驗機),可選用 7075 鋁合金 ,但需通過熱處理(T6 狀態)提升其硬度(≥150HB),以犧牲部分韌性換取 30% 的重量減輕。?

- 結構優化 :彈性體的結構需實現“力 - 應變” 的線性轉換,動態沖擊測試中多采用 圓柱形彈性體 (直徑 10-30mm),其軸向受力時應變分布均勻,應變片粘貼在距離端面 1/3 長度的位置(應變梯度最小區域)。為提升動態響應速度,彈性體需進行 去應力處理 (如時效處理 24 小時,消除加工應力),并通過有限元仿真優化結構,確保一階固有頻率≥50kHz(遠高于沖擊信號的最高頻率 10kHz),避免共振導致的信號失真。?

信號調理電路:從微弱信號到有效數據的“轉化器”?

應變片輸出的原始信號(通常為 mV 級)需經過多級電路處理,才能轉化為可采集的數字信號,這一過程的技術細節直接影響動態測量精度。?

- 前置放大模塊 :采用 儀表放大器 (如 AD620)作為第一級放大,其輸入阻抗≥10GΩ,共模抑制比≥100dB(50Hz 工頻下),可有效抑制沖擊測試中常見的電磁干擾(如電機、變壓器產生的 50Hz 噪聲)。放大倍數需根據應變片靈敏度調整,通常設置為 100-1000 倍,使輸出信號達到 1-10V(適配數據采集卡的輸入范圍),但需避免放大倍數過高導致信號飽和(如沖擊峰值力對應的電壓需低于采集卡滿量程的 90%)。?

- 濾波電路設計 :動態沖擊信號包含 0-10kHz 的頻率成分,需采用 二階巴特沃斯低通濾波器 (截止頻率 15kHz),既保留有效信號,又濾除高頻噪聲。對于靜態測試,可選用 RC 低通濾波器 (截止頻率 1kHz),但動態測試必須采用有源濾波器,其相位失真≤5°(在 10kHz 處),確保沖擊力峰值的時間點測量準確 —— 相位失真過大會導致沖擊時間計算誤差超過 0.01 秒,直接影響緩沖系數的計算精度。?

- 溫度補償電路 :盡管全橋應變片已具備基礎溫度補償能力,仍需在電路中加入 熱敏電阻補償網絡 (如 NTC 熱敏電阻),針對彈性體的溫度系數(40CrNiMoA 的溫度系數約為 10×10??/℃)進行二次補償。實際測試表明,該電路可使 - 30℃至 60℃范圍內的溫度誤差從 ±2% 降至 ±0.5%,尤其適用于環境溫度劇烈變化的運輸模擬測試。?

動態沖擊測試中,傳感器的固有頻率、阻尼系數會導致力信號出現相位滯后和幅值衰減,動態補償算法是修正這些誤差的核心技術。?

- 系統辨識與模型建立 :通過 正弦掃頻實驗 (頻率 1-10kHz)獲取傳感器的頻率響應特性,建立傳遞函數模型:H (s)=K/(1+s/ω? + (s/ω?)2),其中 K 為靜態增益,ω?為固有頻率,ζ 為阻尼比。某試驗機的實測數據顯示,其傳感器的固有頻率 ω?=30kHz,阻尼比 ζ=0.05,在 5kHz 時幅值衰減達 10%,相位滯后 30°,必須通過算法補償。?

- 時域補償算法 :針對沖擊信號的瞬態特性,采用 最小二乘反卷積算法 ,將傳感器輸出信號與傳遞函數的逆模型卷積,恢復真實力信號。該算法的關鍵是選擇合適的正則化參數(避免噪聲放大),在海綿泡沫沖擊測試中,正則化參數通常設置為 0.01-0.1,可使沖擊峰值力的補償誤差≤1%。?

- 實時補償實現 :動態補償算法需在FPGA 芯片中實現(處理速度≥100MHz),確保每 1μs 完成一次數據采集和補償計算,滿足沖擊測試的實時性要求。某高端試驗機的實踐表明,加入動態補償算法后,其在 5m/s 沖擊速度下的力測量精度從 ±3% 提升至 ±1%,完全滿足 ISTA 3A 運輸測試標準的要求。?

標定與驗證:力傳感系統的“性能校準”?

- 靜態標定 :使用 標準砝碼 (精度±0.01%)在 0-5000N 范圍內進行多點標定,繪制力 - 電壓曲線,計算非線性誤差(≤±0.1% FS)和滯后誤差(≤±0.1% FS)。靜態標定需在恒溫環境(23℃±1℃)中進行,避免溫度干擾。?

- 動態標定 :采用 ** Hopkinson 壓桿 **(分離式霍普金森桿)產生已知的沖擊載荷(1-10kN,脈寬 50-500μs),對比傳感器輸出與壓桿測量值,驗證動態補償算法的有效性。動態標定需至少進行 5 次重復實驗,確保沖擊峰值力的變異系數≤1%。?

- 現場驗證 :在海綿泡沫沖擊測試中,通過 高速攝像機 (10000 幀 / 秒)記錄海綿形變過程,結合力傳感系統數據,驗證 “力 - 形變” 曲線的一致性 —— 正常情況下,力峰值出現時間應與海綿最大形變時間同步(誤差≤0.005 秒),否則需重新檢查應變片粘貼質量或動態補償參數。?

從應變片的微觀感知到算法的宏觀補償,海綿泡沫緩沖能量沖擊試驗機的力傳感系統是機械設計、材料科學與數字信號處理的完美結合,其技術水平直接決定了緩沖性能測試的可靠性,最終為產品運輸安全和材料研發提供精準的力學數據支撐。

審核編輯 黃宇

-

試驗機

+關注

關注

0文章

1145瀏覽量

17314

發布評論請先 登錄

海綿沖擊疲勞試驗機控制板燒毀事故分析:電源設計教訓

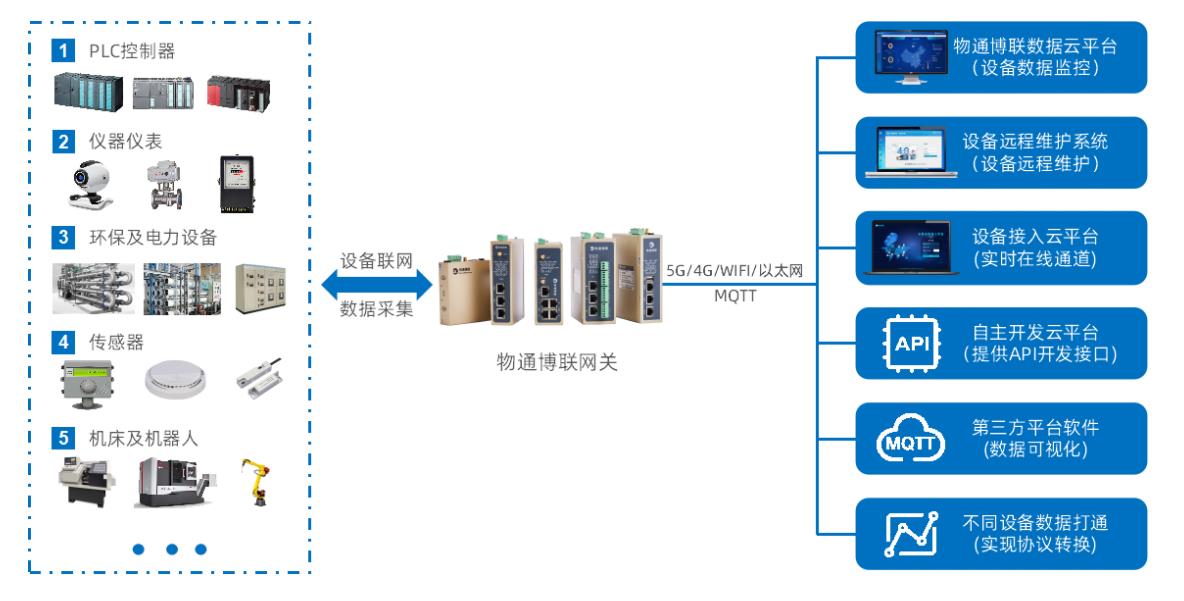

落錘沖擊試驗機物聯網遠程監控系統

全自動插拔力試驗機簡介及應用

耐碎石沖擊試驗機:產品質量的 “防護盾”

耐碎石沖擊試驗機汽車工業的質量守護者

耐碎石沖擊試驗機市場應用范圍

拉力試驗機:材料性能檢測的得力助手

耐碎石沖擊試驗機對材料抗沖擊性能的評估與分析

耐碎石沖擊試驗機:汽車品質的守護者

海綿泡沫緩沖能量沖擊試驗機力傳感系統關鍵技術:從應變片選型到動態補償算法

海綿泡沫緩沖能量沖擊試驗機力傳感系統關鍵技術:從應變片選型到動態補償算法

評論