在玻璃生產行業,原片的抓取和上料環節長期依賴人工操作,不僅效率低、誤差大,還存在安全隱患。但隨著工業自動化技術的發展,這一痛點正在被徹底解決。本文以某玻璃廠的自動化改造為例,詳解如何通過網關實現協議轉換,搭建以Modbus TCP為核心的自動化控制系統,讓玻璃上料效率提升60%以上。

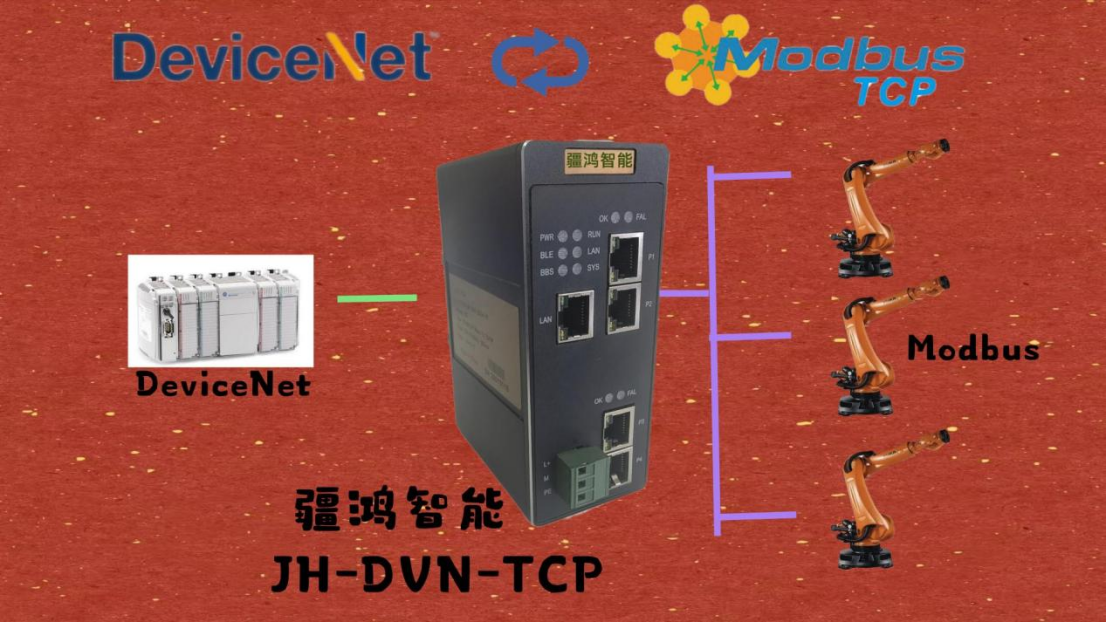

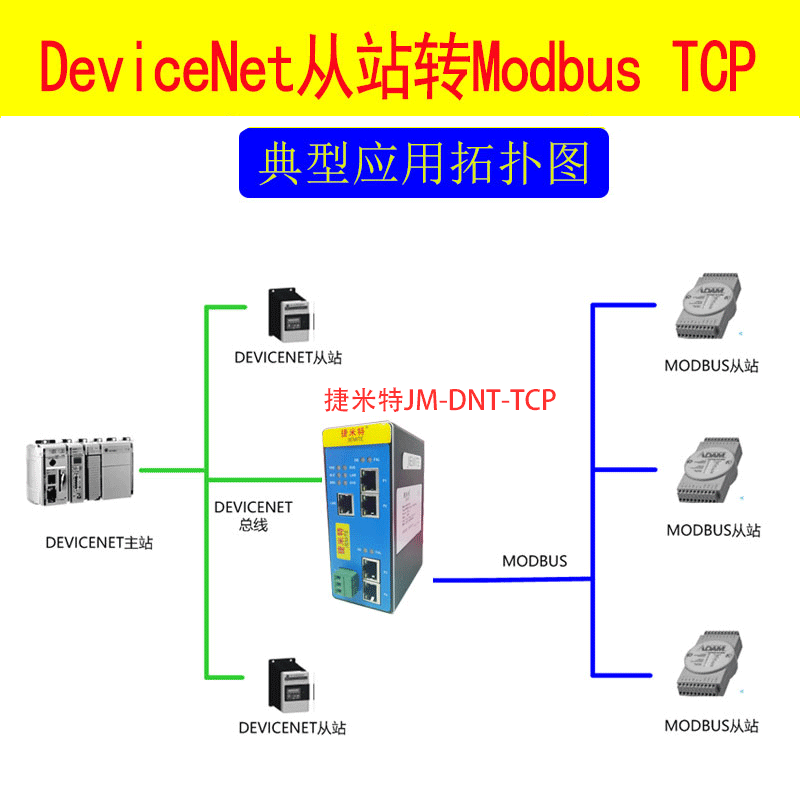

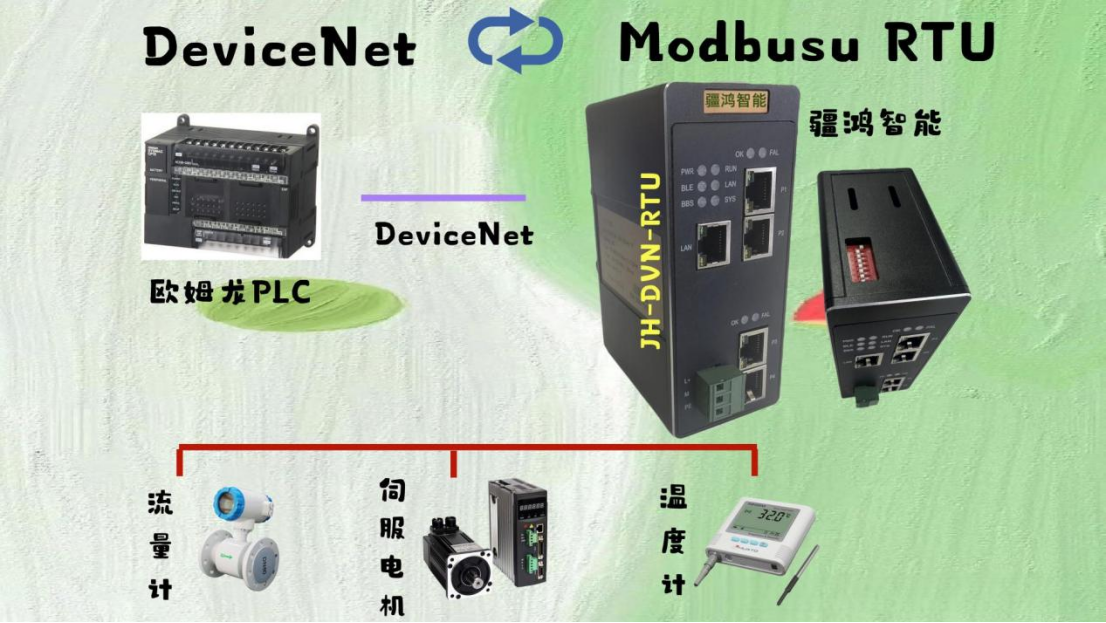

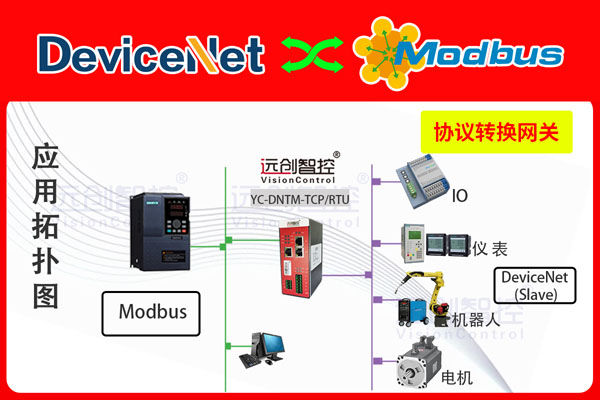

應用拓撲圖

一、痛點:傳統上料模式拖慢生產節奏

傳統玻璃原片上料依賴人工操作行車或半自動設備,存在三大問題:

- 效率低:人工抓取定位耗時,每小時最多完成20片上料,難以匹配后續切割、磨邊工序的速度;

- 精度差:玻璃原片重量大(單片可達500kg),人工定位易偏差,導致后續工序報廢率超3%;

- 風險高:人工操作易因疲勞或誤判引發碰撞,每年設備維修成本超10萬元。

二、破局:網關+Modbus TCP搭建自動化橋梁

為解決上述問題,工廠引入JH-DVN-TCP疆鴻智能Devicenet轉Modbus TCP網關,構建了一套全自動化控制系統,核心邏輯如下:

- 協議轉換:網關打通設備“語言壁壘”

車間原有設備采用不同通信協議:

通過網關的協議轉換功能,Devicenet設備的數據(如玻璃位置、抓取信號)可實時轉換為Modbus TCP信號,實現兩類設備的“對話”。

- Modbus TCP主站:伺服電機精準執行指令

以Modbus TCP協議為主站,直接控制伺服電機:

- 接收上片機的位置信號后,伺服電機驅動機械臂按預設路徑移動,定位精度達±1mm;

- 通過Modbus TCP的實時反饋功能,系統可動態調整機械臂速度(最快1.5m/s),避免玻璃碰撞。

- 全自動流程:從抓取到上料“無人干預”

整套系統實現全流程自動化:

- 上片機傳感器檢測玻璃原片位置,通過網關將坐標數據發送至Modbus TCP主站;

- 主站向伺服電機下達抓取指令,機械臂精準夾取玻璃;

- 伺服電機驅動機械臂將玻璃移送至傳送臺,觸發下一道工序信號。

三、效果:效率與安全性雙提升

改造后,生產數據顯著優化:

- 上料速度:從20片/小時提升至50片/小時,滿足后續工序的滿負荷生產;

- 報廢率:從3%降至0.5%,每年減少玻璃損耗成本約8萬元;

- 人工成本:減少2名操作工人,年節省人力成本12萬元;

- 安全性:設備碰撞事故歸零,維修成本降低90%。

四、總結:網關是自動化改造的“關鍵拼圖”

本次改造證明,工業自動化并非一定要更換全套設備——通過網關實現協議轉換,以Modbus TCP為核心搭建控制系統,既能兼容老舊設備,又能快速提升自動化水平。對于玻璃、建材等重工業領域,這種“小投入、大產出”的改造模式,無疑是提升生產效率的最優解。

未來,隨著工業互聯網的發展,網關的協議轉換能力還將支持更多設備接入云端管理,為智能化生產打下基礎。

審核編輯 黃宇

-

MODBUS

+關注

關注

28文章

2115瀏覽量

79528 -

DeviceNet

+關注

關注

1文章

219瀏覽量

17167

發布評論請先 登錄

DeviceNet主站轉Modbus-TCP總線協議轉換網關詳細解讀建議收藏

如何實現DeviceNet與Modbus TCP的互聯互通?

DeviceNet轉Modbus RTU網關在玻璃制造中的關鍵應用

DeviceNet轉Modbus RTU協議轉換網關在石油開采行業的應用

基于 DeviceNet 轉 MODBUS RTU 協議的施耐德 PLC 與 ABB 電機驅動器倉儲堆垛機的定位控制優化方案?

DeviceNet轉Modbus-TCP協議轉化網關通訊配置案例

DeviceNet轉Modbus-TCP協議轉化網關通訊解決方案

玻璃廠效率翻倍秘訣:一個網關搞定全自動上料,Devicenet轉Modbus TCP太香了!

玻璃廠效率翻倍秘訣:一個網關搞定全自動上料,Devicenet轉Modbus TCP太香了!

評論