隨著計算機技術在工業控制領域應用范圍的日益拓展,以及分布式控制產品標準化的要求和趨勢,使近幾年現場總線技術得以迅速發展,它較完整地實現了控制技術,計算機技術與通信技術的集成,其特點是可靠性高,性能穩定,抗干擾能力強,維護及系統擴充成本低。用現場總線技術組成的系統性能價格比高,已在歐美各國得到了較廣泛的應用。幾種主要現場總線標準如PROFIBUS,FF,CAN等已成為一些國家或洲際標準,世界上許多主要的PLC及智能儀表制造商,都推出了支持某種主流現場總線標準的產品。幾個月前中國現場總線(PROFIBUS)專業委員會的成立,必將促進現場總線技術在我國的推廣和應用。

西門子S7-200PLC的PPI通訊協議是基于PROFIBUS現場總線標準的協議。它有很強的網絡數據傳輸能力。其電氣物理層為雙絞線RS485。其網絡設備分為主站和子站,主站可向其他主站或子站寫入和讀出信息,子站則不能。S7-200系列中廉價的專用顯示單元TD200,及214/215/216CPU可作為主站或子站使用,而212CPU只能是子站。網絡中最多可連接125個主站或子站。設備間1200米內的傳輸波特率為19.2K或9.6K。

以現場總線組成的分布式監控系統,不僅可節省大量電纜及敷設費用,而且調試維護簡單方便,大大提高了系統的實用性及可靠性,同時還降低了工程造價。

以下是我們用S7-200設計的一個監控系統的例子。

這是國家糧食儲備植物油庫中的閥位監測及火車發放油泵控制系統。監測對象分別位于油罐區(48個閥位的開關)及棧橋發放區(12個液位,3個泵及3對現場按鈕),控制室位于泵房。

由于監控點目前位于兩處,其間與泵房距離約幾百米,而且以后還可能擴建新的罐區。設計時我們充分考慮了系統的可靠性,實用性,可擴充性及造價合理性,使系統既可用顯示單元顯示監測對象狀態,又可同時用計算機做相應的監視。

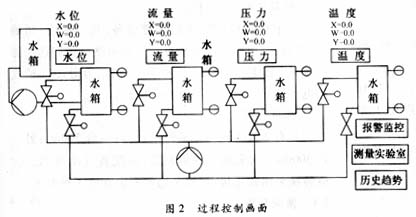

該系統完成了以下功能:

1.由PLC2子站根據棧橋上3組現場按鈕及12個液位/3組的狀態,實現對油泵的現場啟停控制,方便了工作人員的操作。

2.由PLC1主站實現對罐區48個閥位的實時監測。

3.由PLC1實現對PLC2所控液位及油泵狀態的實時數據讀入。

4.由位于泵房的TD200讀出PLC1數據,滾動或定位實時顯示各閥位,液位及油泵的狀態。

5.由計算機PC實時讀出TD200顯示的內容。與其他數據(如各存油高度,溫度,密度等)一起發往七百多米以外的辦公樓,實現了操作人員和管理人員對生產情況的實時監測。

6.如果以后擴建新罐區,則只需在網絡中增設PLC3子站,通過PLC1主站對其進行實時數據交換,實現良好的可擴充性,而且擴充費用很低。

該系統的通訊以RS485雙絞線形式,用S7-200系列的PPI內部協議完成。其中PLC1與PLC2(及PLC3)的數據交換,用S7-200提供的網絡指令NETR和NETW實現。

該系統成功地運用了S7-200的網絡及顯示功能,接線簡單,性能先進,可靠性強,設計安裝周期短,工程造價低。系統涉及了PLC與PLC、PLC與計算機,計算機與智能儀表,計算機與計算機間的多種通訊,有很好的實際應用價值,也是現場總線的一次成功應用。

責任編輯:gt

-

控制系統

+關注

關注

41文章

6671瀏覽量

110963 -

協議

+關注

關注

2文章

606瀏覽量

39366 -

現場總線

+關注

關注

3文章

522瀏覽量

38665

發布評論請先 登錄

相關推薦

CAN總線在現場總線控制系統中的應用

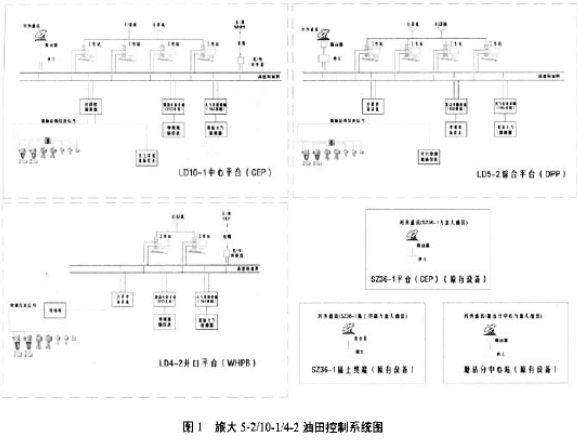

現場總線控制系統在海洋石油事業中的應用

現場總線技術在國家糧食儲備植物油庫控制系統中的應用

現場總線技術在國家糧食儲備植物油庫控制系統中的應用

評論