化學(xué)鎳金又稱化鎳金、沉鎳金或者無(wú)電鎳金,化學(xué)鎳金是通過(guò)化學(xué)反應(yīng)在銅的表面置換鈀再在鈀核的基礎(chǔ)上化學(xué)鍍上一層鎳磷合金層,然后再通過(guò)置換反應(yīng)在鎳的表面鍍上一層金。目前化鎳金的沉金有置換和半置換半還原混合建浴兩種工藝。

化學(xué)鎳金主要用于電路板的表面處理。用來(lái)防止電路板表面的銅被氧化或腐蝕。并且用于焊接及應(yīng)用于接觸(例如按鍵,內(nèi)存條上的金手指等)。

工藝控制

1、除油缸

一般情況﹐PCB沉鎳金采用酸性除油劑來(lái)處理制板﹐其作用在于去除銅面之輕度油脂及氧化物﹐達(dá)到銅面清潔及增加潤(rùn)濕效果的目的。它應(yīng)當(dāng)具備不傷Soider Mask(綠油)﹐低泡型易水洗的特點(diǎn)。除油缸之后通常為二級(jí)市水洗﹐如果水壓不穩(wěn)定或經(jīng)常變化﹐則將逆流水洗設(shè)計(jì)為三及市水洗更佳。

2、微蝕缸

微蝕的目的在于清潔銅面氧化及前工序遺留殘?jiān)o保持銅面新鮮及增加化學(xué)鎳層的密著性﹐常用微蝕液為酸性過(guò)硫酸鈉溶液。

洗過(guò)程中迅速氧化﹐所以微蝕后水質(zhì)和流量以及浸泡時(shí)間都須特別考慮。否則﹐預(yù)浸缸會(huì)產(chǎn)生太多的銅離子﹐繼而影響鈀缸壽命。所以﹐在條件允許的情況下(有足夠的排缸)﹐微蝕后二級(jí)逆流水洗之后﹐再加入5%左右的硫酸浸洗﹐經(jīng)二級(jí)逆流水洗之后進(jìn)入預(yù)浸缸。

3、預(yù)浸缸

預(yù)浸缸在制程中沒(méi)有特別的作用﹐只是維持活化缸的酸度以及使銅面在新鮮狀態(tài)(無(wú)氧化物)下﹐進(jìn)入活化缸。

4、活化缸

活化的作用是在銅面析出一層鈀﹐作為化學(xué)鎳起始反應(yīng)之催化晶核。其形成過(guò)程則為Pd與Cu的化學(xué)置換反應(yīng)。

5、沉鎳缸

化學(xué)沉鎳是通過(guò)Pd的催化作用下﹐NaH2PO2水解生成原子態(tài)H﹐同時(shí)H原子在Pd催化條件下﹐將鎳離子還原為單質(zhì)鎳而沉積在裸銅面上。

6、沉金缸

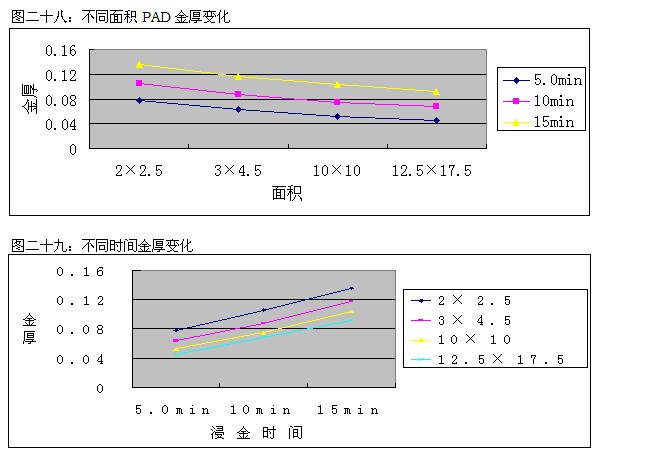

置換反應(yīng)形式的浸金薄層﹐通常30分鐘可達(dá)到極限厚度。由于鍍液Au的含量很低﹐一般為1~2g/L﹐溶液的擴(kuò)散速度影響到大面積Pad位與小面積Pad位沉積厚度的差異。一般來(lái)說(shuō)﹐獨(dú)立位小Pad位要比大面積Pad位的金厚度高100%也屬正常現(xiàn)象。對(duì)于PCB的沉金﹐其金面厚度也會(huì)因內(nèi)層分布而相互影響﹐其個(gè)別Pad位也會(huì)出較大的差異。

通常情況下﹐沉金缸的浸鍍時(shí)間設(shè)定在7-11分鐘﹐操作溫度一般在80~90℃﹐可以根據(jù)客戶的金厚要求﹐通過(guò)調(diào)節(jié)溫度來(lái)控制金厚。需要留意的是﹐金缸容積越大越好﹐不但其Au濃度變化小而有利于金厚控制﹐而且可以延長(zhǎng)換缸周期。為了節(jié)省成本﹐金缸之后需加裝回收水洗﹐同時(shí)也可減輕對(duì)環(huán)境的污染。回收缸之后﹐一般都是逆流水洗。

化鎳金常見(jiàn)問(wèn)題及改善方案?

第一:滲鍍?

問(wèn)題產(chǎn)生原因分析:??

1.?鎳缸活性太強(qiáng);2.?前處理活化鈀濃度高或被污染(金屬鐵、銅離子污染或局部溫度高會(huì)加速藥水老化)、浸泡板時(shí)間長(zhǎng)、溫度過(guò)高或在活化缸后(即沉鎳前)水洗不足;3.?前工序磨板太深甚至傷基材易吸附鈀、磨板前未徹底清潔設(shè)備上之輥轆且水壓不足難沖洗干凈線路邊緣上殘留之銅粉(沒(méi)有完全被微蝕掉)、蝕刻后殘銅、沉鎳時(shí)易產(chǎn)生滲鍍;4.?化銅PTH前處理膠體活化鈀濃度高。??

相應(yīng)的改善對(duì)策:??

1.?嚴(yán)格控制鎳缸負(fù)載在0.3~0.8dm2/L及適當(dāng)穩(wěn)定劑,當(dāng)陽(yáng)極保護(hù)電流》0.8A時(shí)需倒缸;2.?嚴(yán)格控制活化槽液濃度、浸板時(shí)間、工作溫度、水洗時(shí)間、活化后板子充分水洗及盡量避免槽液污染;3.?加強(qiáng)化鎳前QC板子檢查蝕刻后確保無(wú)殘銅、磨刷設(shè)備清潔、微蝕深度、磨板深度以及水壓必須要充分(普通軟板刷磨選擇1000~1500‘’,硬板刷磨800~1000‘’,現(xiàn)常采用噴刷機(jī)對(duì)外觀品質(zhì)更能夠保持色澤一致);4.?化銅PTH前處理膠體活化鈀濃度應(yīng)適當(dāng)控制低些。

第二、漏鍍?

問(wèn)題產(chǎn)生原因分析:??

1.?化鎳前處理活化鈀濃度太低、浸活化時(shí)間、溫度不夠、活化污染或沉鎳前的板子滯留在水槽里時(shí)間過(guò)長(zhǎng)(鈍化);2.?銅面有殘膠或銅面處理不干凈(退錫不凈,外界污染或前工序污染);3.?沉鎳槽中藥水穩(wěn)定劑過(guò)量、溫度過(guò)低、活性不夠(鎳層呈暗黑,沉金后板面金色偏暗紅色)、負(fù)載量不足、金屬或有機(jī)污染或攪拌太激烈易產(chǎn)生“漏鍍”。銅面氧化嚴(yán)重或顯影后水洗不良,鎳槽PH、銅面受硫化物污染或控制添加不當(dāng)。

相應(yīng)的改善對(duì)策:??

1.?控制好活化槽液鈀濃度、浸板時(shí)間、工作溫度、減少銅離子污染(活化銅離子大于100PPM時(shí)需更換)以及確保沉鎳前的板子時(shí)間滯留在水槽時(shí)間過(guò)長(zhǎng);2.?化鎳前處理時(shí)確保板子銅面無(wú)殘膠以及銅面處理干凈;3.?控制好化鎳槽各操作參數(shù)、確保化鎳前活性、槽內(nèi)增加輔助銅板來(lái)提高負(fù)載量、避免金屬或有機(jī)污染和控制好攪拌不宜過(guò)激烈。

-

pcb

+關(guān)注

關(guān)注

4354文章

23435瀏覽量

407074 -

電路板

+關(guān)注

關(guān)注

140文章

5100瀏覽量

101720 -

溫度

+關(guān)注

關(guān)注

2文章

140瀏覽量

10661

發(fā)布評(píng)論請(qǐng)先 登錄

電鍍鎳金線路板省鎳金工藝方法詳細(xì)介紹

轉(zhuǎn):pcb工藝鍍金和沉金的區(qū)別

PCB電路板表面處理工藝:沉金板與鍍金板的區(qū)別

常見(jiàn)的表面處理工藝有哪些?

化鎳浸金焊接黑墊之探究與改善 (上)

PCB化學(xué)鎳金及OSP工藝步驟和特性分析

HYT主機(jī)常見(jiàn)問(wèn)題及解決方法

pcb化學(xué)鎳金常見(jiàn)問(wèn)題及缺陷分析

沉鎳金焊點(diǎn)失效發(fā)生的原因是什么

鎳腐蝕改善PCB檢測(cè)實(shí)驗(yàn)說(shuō)明

化鎳金的工藝控制及常見(jiàn)問(wèn)題與改善方法

化鎳金的工藝控制及常見(jiàn)問(wèn)題與改善方法

評(píng)論