多層印刷電路板制造過程,目前多是減成法,即將原材料覆銅板上的多余銅箔減去形成導電圖形。減去之法多是用化學腐蝕,最經濟且高效率。只是化學腐蝕無差別攻擊,故需對所需之導電圖形進行保護,要在導電圖形上涂覆一層抗蝕劑,再將未保護之銅箔腐蝕減去。早期之抗蝕劑是以絲網印刷方式將抗蝕油墨以線路形式印刷完成,故稱“印制電路板(printed circuit)”。只是隨著電子產品越來越精密化,印制線路的圖像解析度無法滿足產品需求,繼而引用光致抗蝕劑作為圖像解析材料。光致抗蝕劑是一種感光材料,對一定波長的光源敏感,與之形成光化學反應,形成聚合體,只需使用圖形底片對圖形進行選擇性曝光后,再通過顯影液(例1%碳酸鈉溶液)將未聚合之光致抗蝕劑剝除,即形成圖形保護層。

在目前的多層印刷電路板制造過程中,還有層間導通功能是通過金屬化孔來實現的,故PCB制作過程中還需進行鉆孔作業,并對孔實現金屬化電鍍作業,最終實現層間導通。

多層印刷電路板制造過程以常規六層PCB的制作流程簡言之:

一、先做兩塊無孔雙面板

開料(原材雙面覆銅板)-內層圖形制作(形成圖形抗蝕層)-內層蝕刻(減去多余銅箔)

二、將兩張制作好的內層芯板用環氧樹脂玻纖半固化片粘連壓合

將兩張內層芯板與半固化片鉚合,再在外層兩面各鋪上一張銅箔用壓機在高溫高壓下完成壓制,使之粘連結合。關鍵材料為半固化片,成分與原材相同,也是環氧樹脂玻纖,只是其為未完全固化態,在7-80度溫度下會液化,其中添加有固化劑,在150度時會與樹脂

交聯反應固化,之后不再可逆。通過這樣一個半固態-液態-固態的轉化,在高壓力下完成粘連結合。

三、常規雙面板制作

鉆孔-沉銅板電(孔金屬化)-外層線路(形成圖形抗蝕層)-外層蝕刻-阻焊(印刷綠油,文字)-表面涂覆(噴錫,沉金等)-成形(銑切成形)。

如何提高多層電路板層壓品質在工藝技術:

一、設計符合層壓要求的內層芯板

由于層壓機器技術的逐步發展,熱壓機由以前的非真空熱壓機到現在的真空熱壓機,熱壓過程處于一個封閉式系統,看不到,摸不著。因此在層壓前需對PCB內層板進行合理的設計,在此提供一些參考要求:

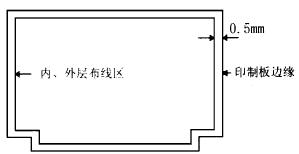

1、芯板的外形尺寸與有效單元之間要有一定的間距,也就是有效單元到PCB的板邊距離要在不浪費材料的前提下盡量留有較大的空間,一般四層板要求間距大于10mm,六層板要求間距大于15mm、層數愈高,間距愈大。

2、PCB電路板內層芯板要求無開、短、斷路、無氧化、板面清潔干凈、無殘留膜。

3、要根據PCB多層板總厚度要求選擇芯板厚度,芯板厚度一致,偏差小,下料經緯方向一致,特別是6層以上的PCB多層板,各個內層芯板經緯方向一定要一致,即經方向與經方向重疊,緯方向與緯方向重疊,防止不必要的板彎曲。

4、定位孔的設計,為減少PCB多層板層與層之間的偏差,因此在PCB多層板定位孔設計方面需注意:4層板僅需設計鉆孔用定位孔3個以上即可。6層以上多層PCB電路板除需設計鉆孔用定位孔外還需設計層與層重疊定位鉚釘孔5個以上和鉚釘用的工具板定位孔5個以上。但設計的定位孔,鉚釘孔,工具孔一般是層數愈高,設計的孔的個數相應多一些,并且位置盡量靠邊。主要目的是減少層與層之間的對位偏差和給生產制造留有較大的空間。對靶形設計盡量滿足打靶機自動識別靶形的要求、一般設計為完整圓或同心圓。

二、滿足PCB電路板用戶要求,選擇合適的PP、CU箔配置

客戶對PP的要求主要表現在介質層厚度、介電常數、特性阻抗、耐電壓、層壓板外表光滑程度等方面的要求,因此選擇PP時可根據如下方面去選擇:

1、能保證粘結強度和光滑的外表;

2、層壓時Resin能填滿印制導線的空隙;

3、能為PCB多層板提供必須的介質層厚度;

4、能在層壓時充分排除疊片間空氣和揮發物;

5、CU箔主要根據PCB電路板用戶要求分別的配置不同型號,CU箔質量符合IPC標準。

三、內層芯板處理工藝

PCB多層板層壓時、需對內層芯板進行處理工藝。內層板的處理工藝有黑氧化處理工藝和棕化處理工藝,氧化處理工藝是在內層銅箔上形成一層黑色氧化膜,黑色氧化膜厚度為0.25-4).50mg/cm2。棕化處理工藝(水平棕化)是在內層銅箔上形成一層有機膜。內層板處理工藝作用有:

1、增加內層銅箔與樹脂接觸的比表面,使二者之間的結合力增強;

2、使多層線路板在濕流程工序中提高抗酸能力、預防粉紅圈;

3、阻絕高溫下液態樹脂中固化劑雙氰胺的分解一水分對銅面的影響;

4、增加融熔樹脂流動時對銅箔的有效濕潤性,使流動的樹脂有充分的能力伸人氧化膜中,固化后展現強勁的抓地力。

四、層壓參數的有機匹配

PCB多層板層壓參數的控制主要系指層壓”溫度、壓力、時間”三者的有機匹配。

1、溫度

層壓過程中有幾個溫度參數比較重要。即樹脂的熔融溫度、樹脂的固化溫度、熱盤設定溫度、材料實際溫度及升溫的速度變化。熔融溫度系溫度升高到70時樹脂開始熔化。正是由于溫度的進一步升高,樹脂進一步熔化并開始流動。在溫度70-140這段時間內,樹脂是易流體,正是由于樹脂的可流性,才保證樹脂的填膠、濕潤。隨著溫度逐漸升高,樹脂的流動性經歷了一個由小變大、再到小、最后當溫度達到160-170時,樹脂的流動度為0,這時的溫度稱為固化溫度。

為使樹脂能較好的填膠、濕潤,控制好升溫速率就得很重要,升溫速率是層壓溫度的具體化,即控制何時溫度升到多高。升溫速率的控制是PCB多層板層壓品質的一個重要參數,升溫速率一般控制為2-4/MIN。升溫速率與PP不同型號,數量等密切相關。

對7628PP升溫速率可以快一點即為2-4/min、對1080、2116PP升溫速率控制在1.5-2/MIN同時PP數量多、升溫速率不能太快,因為升溫速率過快,PP的濕潤性差,樹脂流動性大,時間短,容易造成滑板,影響層壓品質。熱盤溫度主要取決于鋼盤、鋼板、皮牛紙等的傳熱情況,一般為180-200。

2、壓力

PCB多層板層壓壓力大小是以樹脂能否填充層間空洞,排盡層間氣體和揮發物為基本原則。由于熱壓機分非真空壓機和抽真空熱壓機,因此從壓力出發有一段加壓、二段加壓和多段加壓幾種方式。一般非真空壓機采用一般加壓和二段加壓。抽真空機采用二段加壓和多段加壓。對高、精、細多層板通常采用多段加壓。壓力大小一般根據PP供應商提供的壓力參數確定,一般為15-35kg/cm2。

3、時間

時間參數主要是層壓加壓時機的控制、升溫時機的控制、凝膠時間等方面。對二段層壓和多段層壓,控制好主壓的時機,確定好初壓到主壓的轉換時刻是控制好層壓質量好壞的關鍵。若施加主壓時間過早,會導致擠出樹脂、流膠太多,造成層壓板缺膠、板薄,甚至滑板等不良現象。若施加主壓時間過遲,則會造成層壓粘結界面不牢、空洞、或有氣泡等缺陷。

-

pcb

+關注

關注

4364文章

23473瀏覽量

409056 -

電路板

+關注

關注

140文章

5124瀏覽量

102409 -

機器

+關注

關注

0文章

790瀏覽量

41228

發布評論請先 登錄

[視頻]Protel99SE多層電路板設計與制作<三>

[視頻]Protel99SE多層電路板設計與制作<實例>

多層電路板的設計

淺談多層印制電路板的設計和制作

多層電路板的制作及層壓技術介紹

多層電路板的制作及層壓技術介紹

評論