三星在物聯網世界大會上推出了新一代低功耗芯片,可以用于洗衣機和無人機等各類聯網設備。除此之外,該公司還公布了最新計劃,包括如何通過一個云計算平臺,從各類終端設備的芯片中匯總數據,并對其加以分析。三星新推出的芯片分為三種尺寸,具備不同的處理和存儲能力以及無線電通信功能。所有芯片均嵌入了加密系統,可以降低黑客攻擊的概率。

Artik由三星首席戰略官孫英權親直接掌管的戰略和創新中心研發,他表示, Artik平臺包含了硬件和軟件套件,可幫助公司快速打造聯網設備。對此,SmartThings CEO Alex Hawkinson公開宣稱,SmartThings Open Cloud也將與Artik配合,提供資料運算以及資源整合,為開發者或公司App開發的提供便利。

尺寸最小的Artik 1芯片比瓢蟲尺寸略大,目的是供專用的傳感器中心等小型設備使用。尺寸最大的Artik 10對角線長度為2英寸(約合5厘米),希望用于家庭服務器和媒體中心。Artik 10采用1.3GHz八核處理器,擁有2GB內存和16GB閃存。三星總裁Young Sohn表示,Artik 5可以用于無人機和相機等體積相對較小的產品,該芯片具備視頻編碼和解碼功能,因此也從一定程度上降低了功耗。這些芯片支持多種硬件標準,包括Wi- Fi、藍牙和藍牙低功耗、ZigBee和Thread。

當然,三星在涉足物聯網領域的雄心從去年以2億美元收購SmartThing就顯現出來了,我們也看到了二者合作的成績,目前已經有 1.9 萬種設備接入了 SmartThings 的平臺。按照三星電子CEO尹富根的說法,到2017年,所有三星電視將成為物聯網設備,五年內所有三星硬件設備均將支持物聯網。在手機方面,三星與蘋果激戰多年未分高下。但是,在物聯網這塊大蛋糕的爭搶中,三星還只是個后來者,在它面前的還有高通、英特爾兩座大山。

這些芯片已經用于三星的移動設備,今后還將被三星消費電子部門用在電視機和電冰箱等聯網設備上。三星認為,提供一套標準芯片,再輔以一套標準開發工具和標準集成平臺,將為iOS解決方案的開發提供便利,并降低成本。美國市場研究公司IDC表示,2020年激活的物聯網設備將達到500億臺。三星還表示,任何需要使用數十億芯片的業務,三星都想涉足。

Artik平臺的推出對SmartThings有特殊意義,后者是三星18個月前收購的聯網家居和物聯網公司。SmartThings已經擁有一套開發工具和開發者整合平臺,可以幫助開發者打造物聯網設備聯網系統。SmartThings CEO亞歷克斯·霍金森(Alex Hawkinson)表示,已經有1.9萬種設備接入了SmartThings的平臺。三星正在使用SmartThings的開發云框架作為各類聯網設備的主要云數據集成平臺,無論這些設備使用的是Artik芯片還是其他的物聯網芯片。該平臺提供了SDK(軟件開發套件)幫助終端設備接入云端。Young Sohn說:“開發者可以使用這些關鍵的物聯網組建更快、更簡單地開發新型物聯網項目。”SmartThings的霍金森表示,不僅向外部開發者開放,三星內部的電視機、電冰箱和手機團隊也會使用相同的工具

三星曾經表示,該公司旗下的所有產品都將在2020年實現聯網。新的Artik芯片將安裝在所有三星設備中,這些設備也都將接入共同的SmartThings。三星將從今天開始向開發者提供這些芯片,方便其開發物聯網項目。Young Sohn表示,開發軟件將集成在芯片中,并將包含接入云端所需的開放API。

TOP2 揭秘以mega16l為核心的無人機充放電電路

小型旋翼機器人是以模型直升機為載體, 裝備上傳感器單元, 控制單元和伺服機構等裝置以實現自主飛行。而為了提高飛機的安全性, 需要設計一套設備監測系統, 實時的監測飛機的姿態信息, 機載設備的狀況以及電源的情況等。該平臺所使用的電源是兩節鋰電池串聯組成的電池組, 利用鋰離子電池的充放電特性, 設計了一套以mega16l 為核心的充放電管理系統。鋰電池具有體積小、能量密度高、無記憶效應、循環壽命高、高電壓電池和自放電率低等優點, 與鎳鎘電池、鎳氫電池不太一樣的是必須考慮充電、放電時的安全性,以防止特性劣化。因此在系統運行過程中, 為了保護鋰電池的安全, 設計了一套欠壓保護電路, 以防止電源管理系統因過用而發生電池特性和耐久性特性劣化。

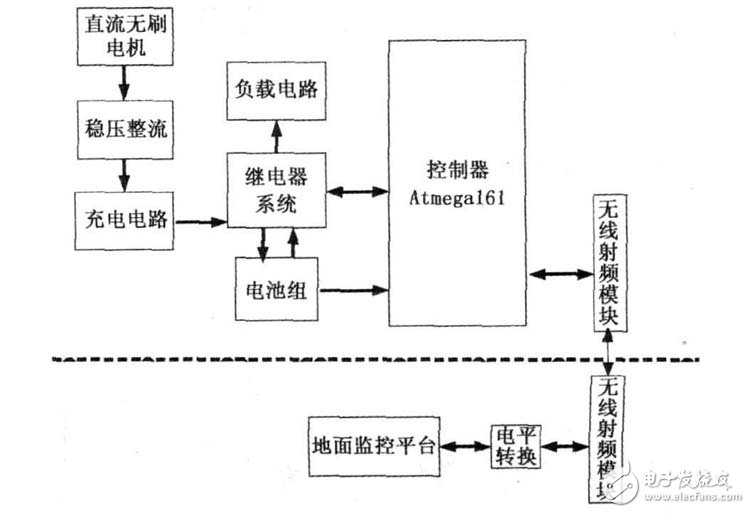

電源管理系統總體框架

無人機電源管理系統是飛機實現自主飛行的重要組成部分, 其大致框架如圖1 所示。在該系統中, 利用AXI 公司生產的2212/ 34 型號發電機將動能轉換為220V 交流電, 再經過整流穩壓后輸出11.6V 的直流電壓, 可由該輸出電壓為兩節鋰電池充電。電源管理系統的控制器是meg a161單片機, 該控制器通過檢測兩節鋰電池的電壓大小從而控制繼電器開關來對電池進行充放電管理。

圖1 電源管理系統框架

控制器采集到電源系統中的信息后, 通過無線傳輸設備將該數據實時傳輸給地面。地面監控平臺還可以發送一些指令給mega16l, 通過控制繼電器開關來控制電池充放電, 從而實現監測和控制飛機的目的。機上電源模塊由兩節英特曼電池有限公司生產的鋰電池組成, 電池組電量充足時電壓為8?? 4V.電池的荷電量與整個供電系統的可靠性密切相關, 電池剩余電量越多, 系統的可靠性越高, 因此飛行時能實時獲得電池的剩余電量, 這將大大提高飛機的可靠性。

電源監控系統的實現

直升機能順利完成飛行任務, 充足的電源供應不可或缺,由鋰電池的特性可知, 在過度放電的情況下, 電解液因分解而導致電池特性劣化并造成充電次數降低。因此為了保護電池的安全, 電源系統在給控制系統供電前要經過欠壓保護模塊和穩壓模塊。為了預測電源系統中剩余的電量, 這里采用檢測電源系統電壓的方法, 在測得系統的電源電壓后, 查找由放電曲線建立的數據庫, 就能估計出電源系統中所剩余的電量。

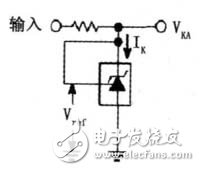

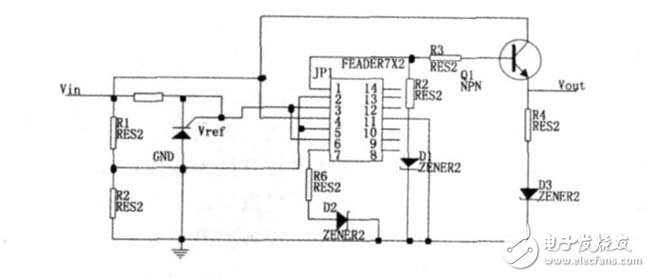

單片機所需要的電源電壓是2. 7 ~ 5.5V, 因此可為meg a16l 設計外部基準電壓為2.5V, 該基準穩壓電路如圖2所示。所以系統要檢測電池的電壓, 需要將電池用電阻進行分壓且最大分得的電壓值不能超過2.5V.控制器測得的電壓值乘上電壓分壓縮小的倍數后, 就能得到電源系統中的實時電壓。時刻監測鋰電池的用電情況, 防止電池過用現象出現, 就能達到有效使用電池容量和延長壽命的目的。

圖2 基準電壓電路

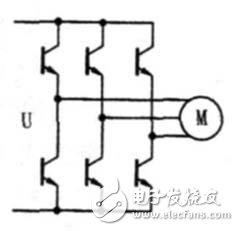

直流無刷電機電路

無刷直流電機是由電動機主體和驅動器組成, 是一種典型的機電一體化產品。直流無刷電機與一般直流電機具有相同的工作原理和應用特性, 而其組成是不一樣的, 除了電機本身外, 前者還多一個換向電路, 直流無刷電動機的電機本身是機電能量轉換部分, 它除了電機電樞、永磁勵磁兩部分外, 還帶有傳感器。該發電機的部分AC-DC 電路如圖3 所示。

圖3 無刷電機AC-DC 電路

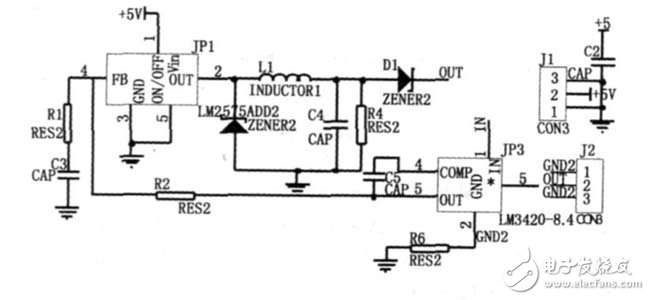

充電電路

鋰離子電池的充電特性和鎳鎘、鎳氫電池的充電特性有所不同, 鋰離子電池在充電時, 電池電壓緩慢上升, 充電電流逐漸減小, 當電壓達到4.2V 左右時, 電壓基本不變, 充電電流繼續減小。因此對于改型充電器可先用先恒流后恒壓充電方式進行充電, 具體充電電路如圖4 所示。該電路選用LM2575ADJ 組成斬波式開關穩壓器, 最大充電電流為1A.

圖4 高效開關型恒流/ 恒壓充電器部分電路

該電路工作原理如下: 當電池接入充電器后, 該電路輸出恒定電流, 對電池充電。該充電器的恒流控制部分由雙運放LM358 的一半、增益設定電阻R3 和R4 、電流取樣電阻R5 和1. 23V 反饋基準電壓源組成。剛接入電池后, 運放LM358 輸出低電平, 開關穩壓器LM2575-ADJ 輸出電壓高, 電池開始充電。當充電電流上升到1A 時, 取樣電阻R5 (50m 歐) 兩端壓降達到50mV, 該電壓經過增益為25 的運放放大后, 輸出1.23V 電壓, 該電壓加到LM2575 的反饋端, 穩定反饋電路。當電池電壓達到8.4V 后, LM3420 開始控制LM2575ADJ 的反饋腳。LM3420 使充電器轉入到恒壓充電過程, 電池兩端電壓穩定在8?? 4V.R6 、R7 和C3 組成補償網絡, 保證充電器在恒流/ 恒壓狀態下穩定工作。若輸入電源電壓中斷, 二極管D2 和運放LM358 中的PNP 輸入級反向偏置, 從而使電池和充電電路隔離, 保證電池不會通過充電電路放電。當充電轉入恒壓充電狀態時, 二極管D3 反向偏置, 因此運放中不會產生灌電流。

TOP3 ATmega2560無人機搖桿微控制器設計方案

電源欠壓保護

電源欠壓保護由鋰電池的電池放電特性易知, 當電池處于3.5V 時, 此時電池電量即將用完, 應及時給電池充電, 否則電池電壓將急劇下降直至電池損壞。于是設計了一套欠壓保護電路如圖5 所示, 利用電阻分壓所得和由TL431 設計的基準電壓比較, 將比較結果送人LM324 放大電路進而觸發由三極管構成的開關系統, 從而控制負載回路的通阻。試驗證明, 當系統電壓達到臨界危險電壓7V 時, 系統的輸出電流僅為4mA, 從而防止了系統鋰電池過度放電現象的產生。

圖5 欠壓保護電路

由于鋰離子電池能量密度高, 因此難以確保電池的安全性。在過度充電狀態下, 電池溫度上升后能量將過剩, 于是電解液分解而產生氣體, 因內壓上升而發生自燃或破裂的危險;反之, 在過度放電狀態下, 電解液因分解導致電池特性及耐久性劣化, 從而降低可充電次數。該充電電路和本管理系統能有效的防治鋰電池的過充和過用, 從而確保了電池的安全, 提高鋰電池的使用壽命。

本文設計了一套UAV 電源管理系統, 該系統具有自動控制充放電管理, 實時監測電池電壓等功能。該系統已經經過調試和試驗驗證了其可行性, 但是為了保證飛機安全, 還要做更多的試驗以保證無人機自主飛行的安全和穩定。除此之外, 高低頻濾波, 電池電量預測等也是重要的方向, 需要深入的研究。現今, 鋰電池的使用范圍越來越廣, 其價格也相對適中,如果掌握先進的科學的使用方法, 讓鋰電池發揮應有的最大效用, 將會節省大量的資源和財富。

解讀ATmega2560無人機搖桿微控制器設計方案

隨著無人機正在成為新的經濟增長點和國民收入水平的提高,近年來在高校和民間都得到了更多的關注。無人機是無人駕駛飛機的簡稱,是利用無線電遙控(含遠程駕駛)、預設程序控制和(或)基于機載傳感器自主飛行的可重復使用不載人飛機。目前用無線電遙控的無人機大部分使用JR或者Futaba公司出品的專用遙控器,這些遙控器優點是手感好,方便攜帶,但是價格高昂,通道數較少,難以滿足無人機執行任務時需要較多通道數的要求。少部分使用PC作為控制平臺,使用了飛行搖桿作為控制器,能實現更專業的功能,通道數也多,但是攜帶不方便,需要攜帶手提電腦或者PC到外場調試,還必須考慮電池續航問題,造價也比較高昂,且需要專業的計算機軟件知識進行編程。

為解決上述不便,本人提出了一種基于Arduino的無人機控制器設計方案。Arduino是2005年1月由米蘭交互設計學院的兩位教師David Cuartielles和Massimo Banzi聯合創建,是一塊基于開放原始代碼的Simple I/O平臺.Arduino具有類似java、C語言的開發環境,將AVR單片機相關的一些寄存器參數設置等都函數化了,即使不太了解 AVR單片機的朋友也能輕松上手,設計出各種實用的電路開發系統,是一款價格低廉、易于開發做應用的電子平臺。Arduino包括硬件和軟件在內的整個平臺是完全開源的。該方案由于采用Arduino平臺,能快速開發出用較低成本的飛行搖桿來進行操縱航模,體驗真實飛行的感覺。由于接口較多,可以實現高達 20通道以上,能執行各種擴展任務,且不需要攜帶電腦。

系統原理與架構設計

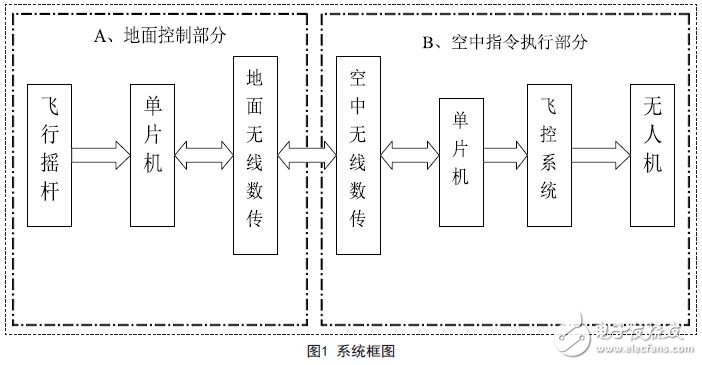

系統框圖如圖1所示,分為兩大部分,分別是地面控制部分和控制執行部分。地面控制部分是由單片機讀取飛行遙桿的數據,即可獲得飛行搖桿各個通道的即時電壓,通過模式轉換后,得到各個通道的值。將上述值經過編碼后通過無線數傳模塊發送出去。

空中指令執行部分:

由空中無線數傳接收到信號后將指令發送到單片機,單片機將指令解析,并轉換為飛控系統常用的PPM信號,該PPM信號可以直接驅動飛控系統做出響應動作,從而控制無人機。

模塊原理、設計與制作

1.搖桿信號獲取原理

要得到飛行搖桿當前的桿量,一個方法是通過搖桿的usb接口讀取,由于各個廠家的通訊協議都不兼容,有些還必須獲得授權,實現起來比較麻煩。另一個方法是直接獲取搖桿的電位器值。實際上現在市面上的搖桿除了非常高端的搖桿用了霍爾傳感,大部分都采用了普通的電位器,按照可變電阻來讀取即可。本模塊采用市場上常見的賽鈦客FLY5飛行搖桿,拆開來外殼,所有電位器都是用3P的白色連接插座和電路板連接的,XYZ三軸用來控制飛機姿態(升降、副翼和方向),油門由拉桿控制,苦力帽可以用來控制fpv攝像頭云臺,還有其他的按鍵可以映射為其他通道,例如空中投擲物體,自動回家,切換飛行模式等。

2.桿量解析處理模塊

我們采用的單片機系統采用了ArduinoM E G A 2 5 6 0 開發板。該開發板是一塊以ATmega2560為核心的微控制器開發板,本身具有54組數字I/O其中14組可做PWM輸出),16組模數轉換輸入端,4 組串口,使用16MHz的晶振。讀取搖桿的XYZ軸的電阻值,只需將電位器的電源和地接在電調輸出的5v和地上,信號線接在Arduino板的模擬輸入口上,由于Arduino的AD讀取精度最高是10位,在程序里將電阻值映射成0到1023的數值,FLY5飛行搖桿的分辨率大概在800~900左右。飛行搖桿的電位器是線性的,反應較為靈敏的。實際測試中搖桿回中后,和打到最大和最小的地方,數據會有一些波動和噪點,采用卡爾曼濾波算法進行處理,可以獲得平滑的曲線。

3.無線收發模塊

無線數傳模塊采用了一對X b e e P R O900HP無線收發模塊,該模塊功率為250mW.它們分別用來連接地面控制板單片機和連接飛行控制的單片機。配備原裝天線,最遠可以達到10KM,比傳統遙控器距離極大的增加。標準的串口TTL接口,將RX和TX分別接在單片機板上的TX和RX端口上即可。波特率設置為115200,數傳是半雙工的,通訊增加CRC校驗,防止數據丟包和被干擾篡改。

本文提供的解決方案,成本較低,開發方便,易于實現。不足之處是單向傳輸雖然延時低,但是無法實時返回飛行器的各種數據。為解決該問題,只能使用2對無線模塊,或采用MIMO天線能實現全雙工的無線模塊,才能解決。后期將會繼續研究,以實現低成本的雙向傳輸,并實現實時數據返回的OSD和低延時控制。

無人機陀螺儀主控芯片STM32應用#e#

TOP4 無人機陀螺儀主控芯片STM32應用詳解

在無人機系統與地面站通信過程中,機載陀螺儀姿態數據的高速產生與外部相對低速的無線數據模塊傳輸的矛盾日益突出,嚴重制約著無人機的發展。針對這一問題,采用FPGAFIFO作為高速數據緩沖,提出一種基于FPGA內建FIFO的無人機陀螺儀前級通信接口。通過高速異步FIFO緩沖,將無人機陀螺儀姿態數據經由FPGA準確無誤地發送給地面站,顯著提高數據傳輸質量,實現了高速芯片與低速設備之間的通信。整個設計在實際應用中效果良好,數據穩定可靠,滿足了低誤碼率與高穩定性的要求,以及無人機與地面站高速通信的需求,有著廣闊的市場應用前景。

無人機系統對于地面站發送的控制信號以及飛行器傳回的姿態數據有著極高的實時性、可靠性與穩定性要求,這對無人機通信系統設計提出了新的挑戰。對于采用 ARM作為微處理器的無人機系統來說,系統往往需要協調基于ARM處理器的高速陀螺儀模塊與相對低速的外部無線數據傳輸模塊間的工作。在通信高穩定性與低誤碼率的要求下,處理器不得不花時間運行空操作來等待外部相對低速的傳輸模塊完成一幀數據的收/發。由于等待所浪費的處理器運算周期無形中降低了整個飛控系統的實時性,進而帶來許多潛在的不穩定因素。本設計結合無人機系統發展需求,采用FPGA FIFO作為高速數據緩沖,提出一種基于FPGA內建FIFO的無人機陀螺儀前級通信接口。通過高速異步FIFO緩沖,將無人機陀螺儀姿態數據經由 FPGA準確無誤地發送給地面站,保證了傳輸質量,架起了高速芯片與低速設備之間溝通的橋梁。

FPGA內建FIFO的基本工作原理

FIFO即先進先出隊列,采用環形存儲電路結構,是一種傳統的按序執行方法。先進入的指令先完成并引退,隨后才執行第二條指令,是一種先進先出的數據緩存器。根據FIFO的讀寫時鐘頻率是否相同,可將FIFO分為同步FIFO與異步FIFO。FIFO的應用可以很好地協調不同時鐘、不同數據寬度數據的通信,滿足高/低速時鐘頻率要求。與普通存儲器相比,FIFO沒有外部讀寫地址線,使用方便。

采用FPGA異步FIFO連接基于ARM處理器的高速無人機陀螺儀模塊與相對低速的無線數據傳輸外設。從硬件的觀點來看,FIFO實質上就是一塊數據內存。異步FIFO采用2個時鐘信號控制其讀寫操作,分別為寫時鐘(wrclk)和讀時鐘(rdclk)。一個用來寫數據,即將數據存入FIFO;另一個用來讀數據,即將數據從FIFO中取出。與 FIFO操作相關的有兩個指針:寫指針指向要寫的內存部分;讀指針指向要讀的內存部分。FIFO控制器通過外部的讀寫信號控制這兩個指針移動,并由此產生 FIFO空信號或滿信號。讀寫時鐘相互獨立設計,有效地保證了FIFO兩端數據的異步通信。

基于ARM的無人機陀螺儀接口結構

由于機載燃油和電能儲備的制約,無人機載設備要求小巧輕便,能效比高,因此對芯片的選型及電路結構提出了較高的要求。綜合穩定性、數據精度、工作溫度、封裝體積以及能耗等各方面因素,對無人機陀螺儀傳感器經行嚴格篩選,確定了所示的陀螺儀方案。無人機陀螺儀的主控芯片選用ARM 32 bit CortexTM M3內核的STM32F103T8處理器。其內建64 KB的閃存存儲器和20 KB的運行內存,以及7通道的DMA、7個定時器、2個UART端口等。通過板載的8 MHz晶體和STM32內部的PLL,控制器可以運行在72 MHz的主頻上,為姿態解算提供強大的硬件支持。

三軸加速度與三軸角速度傳感器采用Invensense公司的MPU-6050單芯片方案,此芯片為全球首例整合性6軸運動處理組件,相比其他多芯片實現方案,免除了整合陀螺儀與加速度器軸間差的問題,大大減少了封裝空間。三軸磁力計采用Honeywell公司的HMC5883L芯片,此芯片內部采用先進的高分辨率HMC188X系列磁阻傳感器與行業領先的各向異性磁阻技術(AMR),具有軸向高靈敏度和線性高精度的特點,測量范圍從毫高斯到8高斯,穩定可靠。氣壓傳感器采用博世公司的BMP180芯片,該芯片性能卓越,絕對精度可以達到0.03 hpa,并且功耗極低。傳感器采用強大的7 pin陶瓷無引線芯片承載(LCC)超薄封裝,安裝使用方便。各傳感器與ARM處理器采用I2C總線連接,示意圖如圖3所示。

陀螺儀與FIFO及FPGA的連接

處理器采集各傳感器信號,在ARM內部進行姿態解算,進而得到俯仰角、橫滾角、航向角、氣壓、高度和溫度信息。為了及時將解算得到的數據發送回地面站,處理器控制寫請求信號wrreq和寫時鐘wrclk將這些數據高速寫入FIFO,然后回到飛行控制程序,進行下一周期的姿態解算。FIFO在數據寫滿后,寫滿標志位 wrfull會置高電平,ARM處理器通過檢測寫滿標志位的狀態來判斷是否繼續寫入數據。與此同時,在FPGA中通過檢測所讀取FIFO是否為空標志位 rdempty來判斷是否繼續讀取數據。讀空標志位為低電平代表FIFO中有數據,可以讀取,則配合讀請求信號rdreq和讀時鐘rdclk及時讀取數據,直到將數據全部讀出,標志位變為高電平,此時FIFO中已經沒有數據。基于ARM的陀螺儀與FIFO及FPGA的連接如圖4所示。

TOP5盤點無人機飛控大腦與MEMS傳感器

制造一個大腦并不容易。大黃蜂的大腦中有100多萬個相互聯系的神經元細胞,幫助它完成各種意識活動。2014年年末,一個科學家團隊曾給一個有輪子的樂高機器人安裝過一個數字蠕蟲大腦,但是這樣的大腦只有302個神經元細胞。到目前為止,“綠色大腦計劃”團隊只重建了黃蜂大腦中與視覺有關的部分。但是這樣的成果已經非常令人震驚了。無人機利用視頻攝像頭和人造大腦軟件沿著走廊飛行,飛行模式就和經過訓練完成同樣任務的大黃蜂一模一樣。現在,這個虛擬大腦還只能追蹤位置的移動,而無法識別顏色或形狀。“綠色大腦計劃”的科學家希望,過一段時間能夠用數字重建完整的大黃蜂大腦,并制造出第一臺像大黃蜂一樣自動行動的機器人。但是現在,他們的重點還放在重建大黃蜂的視覺系統和嗅覺系統。

飛控的大腦:微控制器

在四軸飛行器的飛控主板上,需要用到的芯片并不多。目前的玩具級飛行器還只是簡單地在空中飛行或停留,只要能夠接收到遙控器發送過來的指令,控制四個馬達帶動槳翼,基本上就可以實現飛行或懸停的功能。意法半導體高級市場工程師介紹,無人機/多軸飛行器主要部件包括飛行控制以及遙控器兩部分。其中飛行控制包括電調/馬達控制、飛機姿態控制以及云臺控制等。目前主流的電調控制方式主要分成BLDC方波控制以及FOC正弦波控制。

新唐的 MCU負責人表示: 多軸飛行器由遙控, 飛控,動力系統, 航拍等不同模塊構成, 根據不同等級產品的需求,會采用到不同CPU內核。例如小四軸的飛行主控, 因功能單純, 體積小, 必須同時整合遙控接收, 飛行控制及動力驅動功能;中高階多軸飛行器則采用內建 DSP 及浮點運算單元的, 負責飛行主控功能,驅動無刷電機的電調(ESC)板則采用MINI5系列設計。低階遙控器使用 SOP20 封裝的4T 8051 N79E814;中高階遙控器則采用Cortex-M0 M051系列。另外, 內建ARM9及H.264視頻邊譯碼器的N329系列SOC則應用于2.4G及5.8G的航拍系統。在飛控主板上,目前控制和處理用得最多的還是MCU而不是CPU。由于對于飛行控制方面主要都是浮點運算,簡單的ARM Cortex-M4內核32位MCU都可以很好的滿足。有的傳感器MEMS芯片中已經集成了DSP,與之搭配的話,更加簡單的8位單片機也可以做到。

高通和英特爾推的飛控主芯片

CES上我們看到了高通和英特爾展示了功能更為豐富的多軸飛行器,他們采用了比微控制器(MCU)更為強大的CPU或是ARM Cortex-A系列處理器作為飛控主芯片。例如,高通CES上展示的Snapdragon Cargo無人機是基于高通Snapdragon芯片開發出來的飛行控制器,它有無線通信、傳感器集成和空間定位等功能。Intel CEO Brian Krzanich也親自在CES上演示了他們的無人機。這款無人機采用了“RealSense”技術,能夠建起3D地圖和感知周圍環境,它可以像一只蝙蝠一樣飛行,能主動避免障礙物。英特爾的無人機是與一家德國工業無人機廠商Ascending Technologies合作開發,內置了高達6個英特爾的“RealSense”3D攝像頭,以及采用了四核的英特爾凌動(Atom)處理器的PCI- express定制卡,來處理距離遠近與傳感器的實時信息,以及如何避免近距離的障礙物。這兩家公司在CES展示如此強大功能的無人機,一是看好無人機的市場,二是美國即將推出相關法規,對無人機的飛行將有嚴格的管控。

此外,活躍在在機器人市場的歐洲處理器廠商XMOS也表示已經進入到無人機領域。XMOS公司市場營銷和業務拓展副總裁Paul Neil博士表示,XMOS的xCORE多核微控制器系列已被一些無人機/多軸飛行器的OEM客戶采用。在這些系統中,XMOS多核微控制器既用于飛行控制也用于MCU內部通信。

Paul Neil說:xCORE多核微控制器擁有數量在8到32個之間的、頻率高達500MHz 的32位RISC內核。xCORE器件也帶有Hardware Response I/O接口,它們可提供卓越的硬件實時I/O性能,同時伴隨很低的延遲。“這種多核解決方案支持完全獨立地執行系統控制與通信任務,不產生任何實時操作系統(RTOS)開銷。xCORE微控制器的硬件實時性能使得我們的客戶能夠實現非常精確的控制算法,同時在系統內無抖動。xCORE多核微控制器的這些優點,正是吸引諸如無人機/多軸飛行器這樣的高可靠性、高實時性應用用戶的關鍵之處。”

多軸飛行器需要用到四至六顆無刷電機(馬達),用來驅動無人機的旋翼。而馬達驅動控制器就是用來控制無人機的速度與方向。原則上一顆馬達需要配置一顆8位MCU來做控制,但也有一顆MCU控制多個BLDC馬達的方案。

多軸無人機的MEMS傳感

某無人機方案商總經理認為,目前業內的玩具級飛行器,雖然大部分從三軸升級到了六軸MEMS,但通常采用的都是消費類產品如平板或手機上較常用的價格敏感型型號。在專業航拍以及專為航模發燒友開發的中高端無人機上,則會用到質量更為價格更高的傳感器,以保障無人機更為穩定、安全的飛行。這些 MEMS傳感器主要用來實現飛行器的平穩控制和輔助導航。飛行器之所以能懸停,可以做航拍,是因為MEMS傳感器可以檢測飛行器在飛行過程中的俯仰角和滾轉角變化,在檢測到角度變化后,就可以控制電機向相反的方向轉動,進而達到穩定的效果。這是一個典型的閉環控制系統。

ADI亞太區微機電產品市場和應用經理表示,ADI產品主要的優勢就是在各種惡劣條件下,均可獲得高精度的輸出。以陀螺儀為例,它的理想輸出是只響應角速度變化,但實際上受設計和工藝的限制,陀螺對加速度也是敏感的,就是我們在陀螺儀數據手冊上常見的deg/sec/g的指標。對于多軸飛行器的應用來說,這個指標尤為重要,因為飛行器中的馬達一般會帶來較強烈的振動,一旦減震控制不好,就會在飛行過程中產生很大的加速度,那勢必會帶來陀螺輸出的變化,進而引起角度變化,馬達就會誤動作,最后給終端用戶的直觀感覺就是飛行器并不平穩。

除此之外,在某些情況下,如果飛行器突然轉彎,可能會造成輸入轉速超過陀螺儀的測試量程,理想情況下,陀螺儀的輸出應該是飽和輸出,待轉速恢復到陀螺儀量程范圍后,陀螺儀再正確反應實時的角速度變化,但有些陀螺儀確不是這樣,一旦輸入超過量程,陀螺便會產生震蕩輸出,給出完全錯誤的角速度。還有某些情況下,飛行器會受到較大的加速度沖擊,理想情況陀螺儀要盡量抑制這種沖擊,ADI的陀螺儀在設計的時候,也充分考慮到這種情況,利用雙核和四核的機械結構,采用差分輸出的原理來抑制這種“共模”的沖擊,準確測量“差模”的角速度變化。但某些陀螺儀在這種情況下會產生非常大錯誤輸出,甚至是產生震蕩輸出。“對于飛行器來說,最重要的一點就是安全,無論它的硬件設計還是軟件設計,都要首先保證安全,而后才是極致的用戶體驗。”

隨著無人機的功能不斷增加,GPS傳感器、紅外傳感器、氣壓傳感器、超聲波傳感器越來越多地被用到無人機上。方案商已經在利用紅外和超聲波傳感器來開發出可自動避撞的無人機,以滿足將來相關法規的要求。集成了GPS傳感器的無人機則可以實現一鍵返航功能,防止無人機飛行丟失。而內置了GPS功能的無人機,可以在軟件中設置接近機場或航空限制的敏感地點,不讓飛機起飛。

TOP6 無人機系統模塊開發設計與仿真

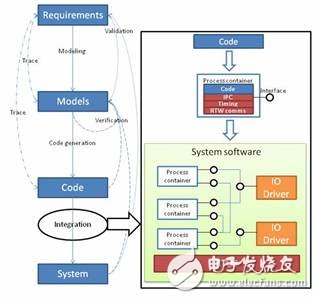

在開發的早期階段,開發一個硬件在環(HIL)測試環境來測試無人機GNC解決方案。HIL測試環境是軟件仿真和飛機實驗的一個中間步驟,對于無人機GNC軟件的開發過程非常關鍵。通過HIL環境,工程師可以在一個可控的仿真環境中對無人機軟件進行測試。同時,它也能加速設計,縮短開發周期,通過HIL環境,工程師可以發覺軟件仿真(主要是同步和定時)中沒有出現的問題,從而避免現場試驗的故障,并增加無人機團隊的安全性。開發了一個通用的 HIL平臺來設計驗證控制和導航算法。這個HIL測試環境完全集成在一個基于模型的設計開發周期中(見圖1)。

圖1 : HWIL測試環境示意圖

基于模型的開發

首先我們設計編改了無人機平臺,將其用于仿真,并將控制器和算法部署至硬件中。根據基于模型的設計理念來完成這個任務。對于系統設計和仿真來說這是一個可靠方便的方法。使用代碼自動生成工具可以使我們減少設計時間,輕松完成對于測試架構的重復利用,以及快速系統原型,從而形成一個連續的確認和驗證過程。

構架的目的包括:在不同的硬件平臺上不用任何改變即可對模型重復利用;對設計測試套件模型進行重復使用以驗證目標系統;將透明模型完全集成到目標硬件中,并創建一個系統的,快速的流程,將自動生成的代碼集成到目標硬件,從而使得控制工程師無需軟件工程師的參與,即可以快速測試模型(見圖2)。對于這個項目,使用Simulink?公司的MathWorks軟件(我們還使用了Esterel Technologies公司的SCADE套件)開發了模型任務,并使用MathWorks和Real-Time Workshop?公司的軟件實現自動編碼。需要兩次不同的編改:在無人機中進行測試及執行的算法是由ANSI C代碼編寫的,仿真無人機動態行為的數學模型將通過LabVIEW仿真接口工具包轉換至NI LabVIEW軟件動態庫中。

圖2: 基于模型的開發流程

在最終的系統中,我們使用多個LabVIEW I/O模塊來仿真一些無人機航空電子和邏輯傳感器以及激勵器接口。

LabVIEW Real-Time PXI

PXI 是一個基于PC的平臺,可用于測試,測量和控制,能夠在不同的接口和總線中提供高帶寬和超低的執行延時。在這個案例中,PXI需要在一個復雜的無人機模型中運行,該模型會在實時中以動態庫的形式被執行。 在系統中使用PXI模塊能讓我們使用無人機上完全一樣的接口進行HIL仿真。所以,我們會以現場實驗完全相同的配置驗證GNC算法處理單元。這對于一些使用純仿真不足以捕捉所有硬件相關問題(例如信號噪音,錯誤和同步問題)的系統來說是十分重要的。通過Spirent GSS8000 GPS仿真器,我們能夠仿真并生成用戶選擇的GNSS星座衛星所發出的相同的射頻信號。這些信號會以飛行實驗相同的方式傳送到無人機上真實的GPS傳感器,并能仿真慣性傳感器(加速度計和回轉儀)。可以指定不同的情況,降級信號,指定天線模式及模擬IMU傳感器錯誤。

圖3:實驗中使用的基于CB5000 RC直升機改裝而成的無人機

板載處理單元

在實時操作系統(QNX或VxWorks)中運行一個PC/104單元,操作系統中包含了算法和控制策略,用于測試自動代碼生成工具和集成架構創建的代碼的完成。我們在現場實驗的真實無人機中也使用了相同的單元。我們可以使用Simulink External Mode軟件對無人機進行調試。通過這個軟件,我們可以監測用戶需要實時知曉的信號值。此外我們可以改變嵌入式處理單元中所執行算法的參數。在操作中所使用的界面,與控制工程師在仿真設計算法時所使用的界面完全一樣。由此,整個測試環境完全透明,而且能以同現場測試一樣的方式進行HIL測試,從而大幅減少開發時間。

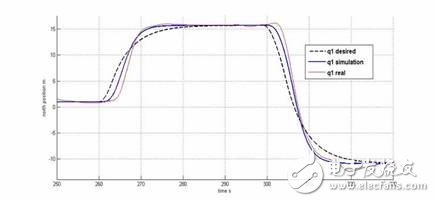

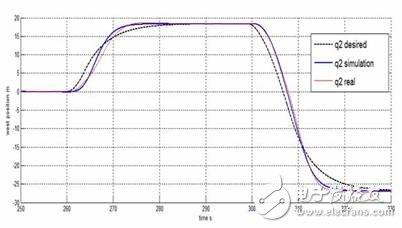

對比飛行遙測和使用同樣的GNC算法的HIL仿真,可以表明HIL的精準性和與真實測試結果的相似性。在一架改裝過的無線電控制的直升飛機上集成了幾個傳感器(加速度計,回轉儀,磁力計,GPS和一個高度計)和一個處理單元(見圖3),將其轉變成一架無人機,進行飛行測試。無人機在沒有過沖或任何一個永久誤差的情況下,達到了水平面要求的參考值(見圖4和圖5)。HIL仿真和真實的飛行測試結果極其一致。

圖4:北方位置對比結果

圖5: 西方位置對比結果

HIL環境非常適用于測試包含真實硬件的整個系統。使用NI PXI,我們在實時狀態下以低延時仿真了一個復雜的無人機模型,并完美模擬了航空設備界面。這個環境能檢測出軟件仿真中無法顯示的錯誤,從而避免現場實驗意外的發生。因為控制工程師在設計,開發和驗證過程中也會使用相同的可視化和調試工具,由此可以快速重復循環,減少開發時間。

電子發燒友App

電子發燒友App

評論