相當廣泛地應用在PCB行業中的數控設備具有機、電、氣一體化集于一身,技術密集和知識密集的特點,有較高的自動化水平和生產效率,因此因此在發生故障時要查找原因也是個比較復雜的過程。隨著PCB 行業的數控設備的自動化程度是越來越高,對維修人員技術上也是種挑戰。

對于維修人員來說只要有了良好的專業理論做基礎,然后對設備的結構、原理上有一定的了解,解決設備的一般問題是很輕松的。發現問題是解決問題的第一步,而且是最重要的一步。特別是對數控機床的外部故障,有時診斷過程比較復雜,一旦發現問題的所在,解決起來比較輕松。對于外部故障的診斷,我總結出兩點經驗,首先應熟練掌握機床工作原理和動作順序。然后要熟練運用廠方提供的電器原理圖,利用一些NC 系統的狀態顯示功能或系統自帶的測試軟件,確定故障點。

例1:一臺日立鉆機在開機系統歸零時有一個主軸動作異常,開始歸零時第三主軸就直接沖向臺面,然后第三軸伺服報警,電腦上顯示第三軸失去控制。對于這種現象一般都會讓人摸不清頭腦,故障現象太抽象了,好象無從下手,但只要仔細思考其原理就可以慢慢摸清思路。仔細觀察該設備Z軸是采用半閉環的控制方式,Z 軸的位置是由編碼器控制的,根據該種結構的原理Z 軸初始化歸零時應該找到零點然后上升找到相對的位置。然而該設備現在連第一個動作都沒有完成就有兩種原因,一、Z 軸在初始化的時候找不到零點。二、編碼器故障沒信號輸出。對于第一種原因只有可能是零點感應開關故障,只要找到位置檢測感應開關的好壞就知道了,而對于第二種可能的話就必須更換編碼器。根據上面的推斷決定先檢查第三軸的零點感應開關,經檢查發現確實是零點感應開關由于油垢太多導致信號線接觸不好。

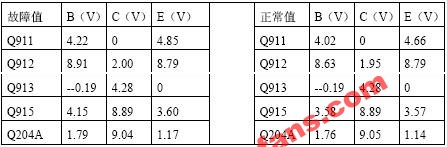

例2 :東源SOZ4L數控銑床出現在使用一段時間后會出現銑圓不圓的現象,在出現故障時檢測該機x,y 軸動態性能發現,y 軸動態參數與正常值偏差較大。在停機一段時間開機銑圓正常,并且動態參數正常。分析認為有可能存在三方面原因,一、在機械方面, 可能是由于貼塑導軌的熱變形、脫膠, 滾珠絲杠、絲杠軸承的局部損壞或調整不當等原因引起的非均勻性負載變化, 導致進給系統的不穩定。二、有可能是伺服電機內部存在問題。三、在電氣方面, 可能是由于伺服放大器里某個元件的參數變化, 引起系統的動態特性改變, 導致系統的不穩定等。考慮到該設備機械方面的復雜性就先只能排除電氣方面的可能性,先將x,y 軸的伺服放大器進行對調再進行測試,發現故障仍然出現在y 軸上。然后就只能進行下一步工作檢查機械部分原因,將絲桿部分拆開檢查各貼塑導軌以及貼塑固定部分,發現有個絲桿軸承內端蓋松開,分析認為對動態性能會有一定的影響,但是不會太大。為確定這一結論將設備開始測試,故障依舊。最后故障鎖定在伺服電機,將x,y 軸電機互換后故障轉移,確定是y 軸電機問題,在更換電機后設備正常。

例3:Excellon MKVI 鉆機出現五軸不能同時使用的現象,一使用就報警電腦顯示Z 軸超差,并且伺服跳匝,重新啟動后有時又可以使用,有時在鉆孔時又報警電腦顯示鉆孔不能不能繼續,請檢查變頻器。但是使用4 軸或少于4 軸同時就可以正常使用。分析認為有以下幾種可能:一、機械部分有磨損導致過載。二、由于該設備比較老,所以有可能變頻器老化,已經不能供給5 個主軸同時工作時所需的電流。三、在5 個軸中其中有一個軸的主電源線有接觸不好的現象,在主軸下降鉆孔的過程中轉速和力矩都達不到設定參數,導致引起報警。四、電機故障老化。對于第一種可能只能把Z 軸的機械部分解體分別查找原因。對于第二種可能性的話只能對變頻器電路進行詳細的檢查特別是逆變功率管由于長時間在高壓、大電流情況下工作, 參數隨著使用時間的增加變值的可能性較大。對于第三種可能比較好解決在負載的情況下單個的測試每個主軸就可以知道問題所在。而對與第四種問題只能將電機分體,查看情況。根據思路先查找比較簡單的部分,先排除了第三種可能。第二步就只能檢查該設備的機械部分,將Z 軸各關鍵活動處的軸承全部拆開,并未發現任何異常現象,之后將Z 軸機械部分與電機部分斷開轉動電機鉆子,發現阻力相當大,由此可以基本確定故障所在,拆開電機發現電機的端蓋與電機機殼之間的固定螺栓斷掉一個,導致電機鉆子與機殼定位錯位,使Z 軸在工作時負載加大。考慮到螺栓不可能這么容易斷掉,在修復電機后將檢查面分散到有可能引起電機受力的連接部分,最后將電機裝上后工作正常。

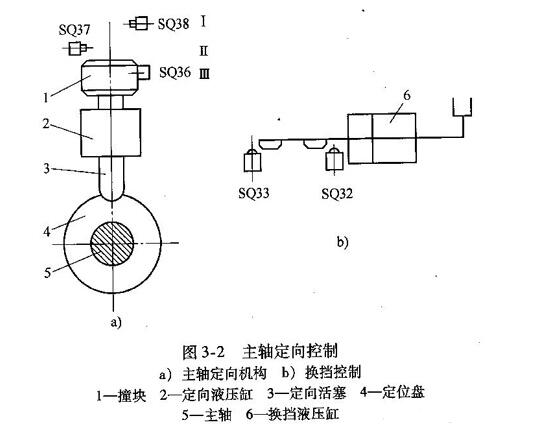

例4:Excellon 200 數控銑床在銑板時出現報警,報警提示是Z 軸超差,由于該故障比較抽象,無法按照一般故障下手,所以通過在現場進行實地操作進一步縮小故障現象。縮小范圍后的故障現象是:該機鉆孔時正常,在銑板只能走一刀,主軸在下降和銑的過程中沒任何異常現象,一旦走完第一個動作主軸回位時馬上報警。分析過程如下:Z 軸伺服系統和Z 軸機械部分是沒問題的,因為設備在鉆孔時是完全正常的。但具體的問題在哪呢?這就只能從該機的鉆孔原理與銑板動作的原理上的不同分析故障了。查找相關的技術資料和設備電氣原理圖發現,該機在鉆孔和銑板過程中動作上的唯一不同是在銑板時主軸下降到指定位置后,主軸軸套內會有個抱緊裝置將主軸抱緊防止主軸在工作時由于負載的原因上下浮動。分析認為,很大一部分原因是可能這部分出了問題。將這部分的控制部分斷開設備工作正常,進一步檢查發現是由于該部分的電磁繼電器內回位彈簧斷裂造成的,在更換后設備工作正常。

由于數控設備多數是外國進口的設備,有時一些不起眼的小零件國內沒有,但是一旦出現故障的時候整機都不能動作。對于處理該種故障可以進行“軟”維修。

例5:德國PROROUT4 數控銑床在自動拿刀的過程中出現報警,然后設備自動停止工作報警顯示第二軸副夾爪在拿刀的過程中沒拿到刀,但是副夾爪又是拿了一把刀,經過單步動作測試程序測試各動作并觀察各傳感器的狀態,發現第二軸的副夾爪的開合傳感器損壞,由于受到該機電路結構上的限制,在工作時所有的軸必須同時拿刀,這就意味著必須更換好的副夾爪的開合傳感器,但是該傳感器國內沒有,買到的話至少是一個月以后了,而對于PCB 行業來說一臺4 軸銑床停一個月損失是相當大的。后來經過分析認為只要在該設備的動作程序里屏蔽掉第二軸的副夾爪的開合傳感器設備就能恢復正常工作,唯一的不同就是第二軸失去了檢測副夾爪拿刀的檢測功能,待備件到后換上就能恢復。經過對該設備動作程序一天的分析和調試,成功的屏蔽了第二軸的副夾爪的開合傳感器,設備恢復正常生產。

例6:德國PROROUT4 數控德國數控銑床隨著使用年限的增加,設備各部分的老化,一些大小問題就逐漸體現出來了,經常會出現一些奇怪的故障現象,具體存在的問題有一、該機有時在拿刀準備銑板時,有時會出現主軸在進行刀具長度檢測后,副夾爪在放刀的過程中主軸會掉刀的現象。這樣以來如果操作員沒有及時的發現的話,將引起成品板的報廢,而且這樣直接將影響到主軸夾爪和主軸的使用壽命。二、兩臺德國銑床的主軸故障率在逐漸增加,而且故障現象都一樣。也就是控制主軸夾爪開合的頂桿與主軸軸芯摩擦導致夾爪無法上到正常位置,引起嚴重后果。三、該機有時在主軸退刀的過程中由于各方面因素(比如說固定刀座內有雜物、固定刀座太松、刀具上止位圈磨損變小、主軸夾爪老化等)引起無法將刀具正確退入固定刀座,然后在拿新刀的時候,將會產生壓鉆的現象。這樣的壓鉆對于主軸來說是個非常大的損傷,會直接降低主軸的使用壽命。分析認為第一個問題的產生有兩種可能:一、該設備拿刀動作程序存在問題,或者是由于各種原因使拿刀動作中的某一段程序發生了變化;二、電路部分故障引發。通過對該設備動作程序和電路部分的檢查,得出的結論是由于該機電路部分結構原因以及電器元件的老化使得電路自身結構方面的弊端充分體現了出來,引起了一些一時無法解釋的現象。第二個問題的產生通過分析認為可能是由于在換刀的過程中主軸沒有停定后夾爪就打開造成的。直觀的說就是主軸的停止是靠夾爪的打開完成的。這樣一來就會主軸夾爪開合的頂桿與主軸軸芯產生摩擦,時間一長就會體現出來,這也是該機在剛來的一年中沒有出現該現象的原因。第三個問題的產生原因是復雜的,所以要改變外界的因素似乎不可能。通過分析各方面因素的綜合考慮決定從軟件上下手通過提高軟件的智能化來解決該設備存在的復雜故障問題。通過對德國銑床一段時間的研究和調試工作終于完成了對該的源程序的整體修改工作,使用后發現效果非常理想。

對于有些故障原因在自己分析之外的情況下就得將分析的思路適當擴大到周邊有可能影響的因素。

例7:ATG A3 型飛針測試機在測試時突然報警,在將該機重新啟動后初始化時第二軌道右手臂在某一位置不停的來回移動然后提示第2 軌道右手臂找不到零點。通過分析其初始化原理分析認為由于手臂行走部分是采用的閉環控制方式所以有兩種可能性一、第二軌道手臂行走位置光柵尺靠近零點處由于磨損而損壞。二、第二軌道右手臂行走控制卡損壞。接著陸續將光尺和控制卡更換故障依舊存在,說明另有原因,再次對故障以及該設備的結構進行分析認為問題只有可能出現在右手臂的行走部分:一、步進電機內部問題。二、步進電機上帶動手臂的同步皮帶老化導致步距發生變化,在帶動手臂時無法正常找到正常位置。更換皮帶后故障依然存在,最后故障只有可能是在步進電機上,將電機拆下分體后發現電機軸芯已經斷開,由于斷面特殊,有較大的磨擦力所以在初始化的時候還能驅動手臂,在更換電機后該設備正常。

對于維修人員來說只要有了良好的專業理論做基礎,然后對設備的結構、原理上有一定的了解,解決設備的一般問題是很輕松的。發現問題是解決問題的第一步,而且是最重要的一步。特別是對數控機床的外部故障,有時診斷過程比較復雜,一旦發現問題的所在,解決起來比較輕松。對于外部故障的診斷,我總結出兩點經驗,首先應熟練掌握機床工作原理和動作順序。然后要熟練運用廠方提供的電器原理圖,利用一些NC 系統的狀態顯示功能或系統自帶的測試軟件,確定故障點。

例1:一臺日立鉆機在開機系統歸零時有一個主軸動作異常,開始歸零時第三主軸就直接沖向臺面,然后第三軸伺服報警,電腦上顯示第三軸失去控制。對于這種現象一般都會讓人摸不清頭腦,故障現象太抽象了,好象無從下手,但只要仔細思考其原理就可以慢慢摸清思路。仔細觀察該設備Z軸是采用半閉環的控制方式,Z 軸的位置是由編碼器控制的,根據該種結構的原理Z 軸初始化歸零時應該找到零點然后上升找到相對的位置。然而該設備現在連第一個動作都沒有完成就有兩種原因,一、Z 軸在初始化的時候找不到零點。二、編碼器故障沒信號輸出。對于第一種原因只有可能是零點感應開關故障,只要找到位置檢測感應開關的好壞就知道了,而對于第二種可能的話就必須更換編碼器。根據上面的推斷決定先檢查第三軸的零點感應開關,經檢查發現確實是零點感應開關由于油垢太多導致信號線接觸不好。

例2 :東源SOZ4L數控銑床出現在使用一段時間后會出現銑圓不圓的現象,在出現故障時檢測該機x,y 軸動態性能發現,y 軸動態參數與正常值偏差較大。在停機一段時間開機銑圓正常,并且動態參數正常。分析認為有可能存在三方面原因,一、在機械方面, 可能是由于貼塑導軌的熱變形、脫膠, 滾珠絲杠、絲杠軸承的局部損壞或調整不當等原因引起的非均勻性負載變化, 導致進給系統的不穩定。二、有可能是伺服電機內部存在問題。三、在電氣方面, 可能是由于伺服放大器里某個元件的參數變化, 引起系統的動態特性改變, 導致系統的不穩定等。考慮到該設備機械方面的復雜性就先只能排除電氣方面的可能性,先將x,y 軸的伺服放大器進行對調再進行測試,發現故障仍然出現在y 軸上。然后就只能進行下一步工作檢查機械部分原因,將絲桿部分拆開檢查各貼塑導軌以及貼塑固定部分,發現有個絲桿軸承內端蓋松開,分析認為對動態性能會有一定的影響,但是不會太大。為確定這一結論將設備開始測試,故障依舊。最后故障鎖定在伺服電機,將x,y 軸電機互換后故障轉移,確定是y 軸電機問題,在更換電機后設備正常。

例3:Excellon MKVI 鉆機出現五軸不能同時使用的現象,一使用就報警電腦顯示Z 軸超差,并且伺服跳匝,重新啟動后有時又可以使用,有時在鉆孔時又報警電腦顯示鉆孔不能不能繼續,請檢查變頻器。但是使用4 軸或少于4 軸同時就可以正常使用。分析認為有以下幾種可能:一、機械部分有磨損導致過載。二、由于該設備比較老,所以有可能變頻器老化,已經不能供給5 個主軸同時工作時所需的電流。三、在5 個軸中其中有一個軸的主電源線有接觸不好的現象,在主軸下降鉆孔的過程中轉速和力矩都達不到設定參數,導致引起報警。四、電機故障老化。對于第一種可能只能把Z 軸的機械部分解體分別查找原因。對于第二種可能性的話只能對變頻器電路進行詳細的檢查特別是逆變功率管由于長時間在高壓、大電流情況下工作, 參數隨著使用時間的增加變值的可能性較大。對于第三種可能比較好解決在負載的情況下單個的測試每個主軸就可以知道問題所在。而對與第四種問題只能將電機分體,查看情況。根據思路先查找比較簡單的部分,先排除了第三種可能。第二步就只能檢查該設備的機械部分,將Z 軸各關鍵活動處的軸承全部拆開,并未發現任何異常現象,之后將Z 軸機械部分與電機部分斷開轉動電機鉆子,發現阻力相當大,由此可以基本確定故障所在,拆開電機發現電機的端蓋與電機機殼之間的固定螺栓斷掉一個,導致電機鉆子與機殼定位錯位,使Z 軸在工作時負載加大。考慮到螺栓不可能這么容易斷掉,在修復電機后將檢查面分散到有可能引起電機受力的連接部分,最后將電機裝上后工作正常。

例4:Excellon 200 數控銑床在銑板時出現報警,報警提示是Z 軸超差,由于該故障比較抽象,無法按照一般故障下手,所以通過在現場進行實地操作進一步縮小故障現象。縮小范圍后的故障現象是:該機鉆孔時正常,在銑板只能走一刀,主軸在下降和銑的過程中沒任何異常現象,一旦走完第一個動作主軸回位時馬上報警。分析過程如下:Z 軸伺服系統和Z 軸機械部分是沒問題的,因為設備在鉆孔時是完全正常的。但具體的問題在哪呢?這就只能從該機的鉆孔原理與銑板動作的原理上的不同分析故障了。查找相關的技術資料和設備電氣原理圖發現,該機在鉆孔和銑板過程中動作上的唯一不同是在銑板時主軸下降到指定位置后,主軸軸套內會有個抱緊裝置將主軸抱緊防止主軸在工作時由于負載的原因上下浮動。分析認為,很大一部分原因是可能這部分出了問題。將這部分的控制部分斷開設備工作正常,進一步檢查發現是由于該部分的電磁繼電器內回位彈簧斷裂造成的,在更換后設備工作正常。

由于數控設備多數是外國進口的設備,有時一些不起眼的小零件國內沒有,但是一旦出現故障的時候整機都不能動作。對于處理該種故障可以進行“軟”維修。

例5:德國PROROUT4 數控銑床在自動拿刀的過程中出現報警,然后設備自動停止工作報警顯示第二軸副夾爪在拿刀的過程中沒拿到刀,但是副夾爪又是拿了一把刀,經過單步動作測試程序測試各動作并觀察各傳感器的狀態,發現第二軸的副夾爪的開合傳感器損壞,由于受到該機電路結構上的限制,在工作時所有的軸必須同時拿刀,這就意味著必須更換好的副夾爪的開合傳感器,但是該傳感器國內沒有,買到的話至少是一個月以后了,而對于PCB 行業來說一臺4 軸銑床停一個月損失是相當大的。后來經過分析認為只要在該設備的動作程序里屏蔽掉第二軸的副夾爪的開合傳感器設備就能恢復正常工作,唯一的不同就是第二軸失去了檢測副夾爪拿刀的檢測功能,待備件到后換上就能恢復。經過對該設備動作程序一天的分析和調試,成功的屏蔽了第二軸的副夾爪的開合傳感器,設備恢復正常生產。

例6:德國PROROUT4 數控德國數控銑床隨著使用年限的增加,設備各部分的老化,一些大小問題就逐漸體現出來了,經常會出現一些奇怪的故障現象,具體存在的問題有一、該機有時在拿刀準備銑板時,有時會出現主軸在進行刀具長度檢測后,副夾爪在放刀的過程中主軸會掉刀的現象。這樣以來如果操作員沒有及時的發現的話,將引起成品板的報廢,而且這樣直接將影響到主軸夾爪和主軸的使用壽命。二、兩臺德國銑床的主軸故障率在逐漸增加,而且故障現象都一樣。也就是控制主軸夾爪開合的頂桿與主軸軸芯摩擦導致夾爪無法上到正常位置,引起嚴重后果。三、該機有時在主軸退刀的過程中由于各方面因素(比如說固定刀座內有雜物、固定刀座太松、刀具上止位圈磨損變小、主軸夾爪老化等)引起無法將刀具正確退入固定刀座,然后在拿新刀的時候,將會產生壓鉆的現象。這樣的壓鉆對于主軸來說是個非常大的損傷,會直接降低主軸的使用壽命。分析認為第一個問題的產生有兩種可能:一、該設備拿刀動作程序存在問題,或者是由于各種原因使拿刀動作中的某一段程序發生了變化;二、電路部分故障引發。通過對該設備動作程序和電路部分的檢查,得出的結論是由于該機電路部分結構原因以及電器元件的老化使得電路自身結構方面的弊端充分體現了出來,引起了一些一時無法解釋的現象。第二個問題的產生通過分析認為可能是由于在換刀的過程中主軸沒有停定后夾爪就打開造成的。直觀的說就是主軸的停止是靠夾爪的打開完成的。這樣一來就會主軸夾爪開合的頂桿與主軸軸芯產生摩擦,時間一長就會體現出來,這也是該機在剛來的一年中沒有出現該現象的原因。第三個問題的產生原因是復雜的,所以要改變外界的因素似乎不可能。通過分析各方面因素的綜合考慮決定從軟件上下手通過提高軟件的智能化來解決該設備存在的復雜故障問題。通過對德國銑床一段時間的研究和調試工作終于完成了對該的源程序的整體修改工作,使用后發現效果非常理想。

對于有些故障原因在自己分析之外的情況下就得將分析的思路適當擴大到周邊有可能影響的因素。

例7:ATG A3 型飛針測試機在測試時突然報警,在將該機重新啟動后初始化時第二軌道右手臂在某一位置不停的來回移動然后提示第2 軌道右手臂找不到零點。通過分析其初始化原理分析認為由于手臂行走部分是采用的閉環控制方式所以有兩種可能性一、第二軌道手臂行走位置光柵尺靠近零點處由于磨損而損壞。二、第二軌道右手臂行走控制卡損壞。接著陸續將光尺和控制卡更換故障依舊存在,說明另有原因,再次對故障以及該設備的結構進行分析認為問題只有可能出現在右手臂的行走部分:一、步進電機內部問題。二、步進電機上帶動手臂的同步皮帶老化導致步距發生變化,在帶動手臂時無法正常找到正常位置。更換皮帶后故障依然存在,最后故障只有可能是在步進電機上,將電機拆下分體后發現電機軸芯已經斷開,由于斷面特殊,有較大的磨擦力所以在初始化的時候還能驅動手臂,在更換電機后該設備正常。

電子發燒友App

電子發燒友App

評論