二、調模部分故障問題與處理方法:

(一)不能調模

處理方法:

1)機械水平及平行度超差。用水平儀角尺檢查。調劑平行度及水平。(針對大機型,小機型影響不大)

2)壓板與調模絲母間隙過小。用塞尺測量。調劑壓板與螺母間隙,調模螺母與壓板間隙( 間隙≤0.05m m )。

3)燒螺母檢查螺母能否轉動發熱是否有鐵粉出來。更換螺母。

4)上下支板調劑。拆開支板鎖緊螺母檢查。調劑調節螺母。

5)I/O板壞。在電腦版面上檢查輸出點是否有信號。維修電子板。

6)調模閥芯卡死。拆下閥檢查。清洗閥。

7)調模馬達壞檢查油馬達。更換或修理油馬達。

三、注射部分故障問題與處理方法:

(一)不能射膠

處理方法:

1)射咀有異物堵塞。檢查射咀是否堵塞。清理或更換射咀。

2)分膠咀斷。拆開法蘭檢查分膠咀是否斷裂。更換分膠咀。

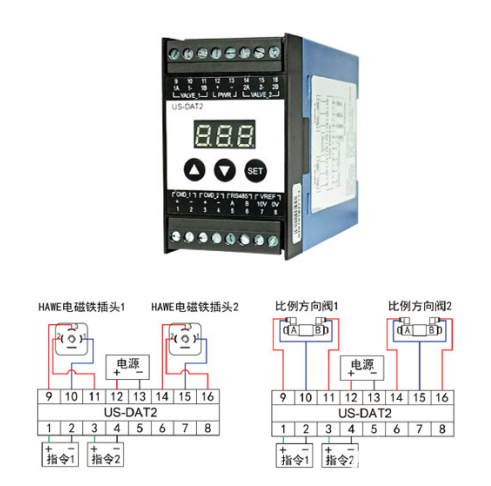

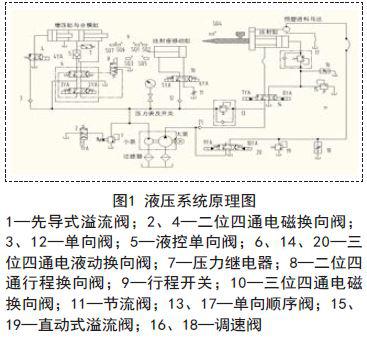

3)射膠方向閥卡死。檢查方向閥是否有24V電壓,線圈電阻15-20歐姆,如正常則閥堵塞。清洗閥或更換方向閥。

4)射膠活塞桿斷。松開射膠活塞桿緊母,檢查活塞桿是否斷裂。更換活塞桿。

5)料筒溫度過低。檢查實際溫度是否達到該料所需的熔點溫度。從頭設定料筒溫度。

6)射膠活塞油封損壞。檢查活塞油封是否己壞。更換油封。

(二)射膠起步聲音大

處理方法:

1)射膠速度起步過快。觀察射膠速度起步快慢變化。調劑射膠流量、速度。

2)油路中有空氣。觀察各動作是否有震動。

(三)射膠終止轉熔膠時聲音大

處理方法:

1)射膠時動作轉換速度過快。檢查射膠有否加大保壓。加大保壓,調劑射膠級數,加熔膠延時。

(四)射膠量不固定

處理方法:

1)油缸油封磨損。觀察壓力表壓力保持情況。更換油封。

2)分膠咀,分膠圈磨損。用2次射膠檢出。更換分膠咀三件套。

3)料筒磨損。用2次射咀檢出,拆料簡檢查磨損情況。更換熔膠筒。

(五)半自動無射膠動作

處理方法:

1)射臺前進未終止。檢查射臺前或鎖模行程開關是否正常。檢查線路及行程開關。

2)斷線。檢查線路。從頭接線。

3)鎖模歸零。機鉸伸直時位置為0。從頭調劑電子尺零位。

(六)半/全自動職業時,料筒溫度逐步超過設定值

處理方法:

1)熔膠轉速過快。用轉速表測試螺桿轉速是否過快。降低熔膠轉速。

2)背壓過大。觀察制品,背壓表值,盡可能降低背壓。

3)螺桿與料筒磨擦。拆螺桿,料筒,檢查磨損情況。更換料筒或螺桿。

4)溫度設定不當。檢查實際溫度是否過低。從頭設定溫度。

5)塑膠所受剪切熱過大。檢查前段,中段溫升。降熔膠轉速,背壓。

(七)熔膠時螺桿響

處理方法:

1)傳動軸安裝不當。分開螺桿轉動檢查有否聲響,如有則拆平面軸承。從頭安裝。

2)平面軸承壞。分開螺桿檢查轉動部分有響聲。則更換平面軸承。

3)螺桿拳曲。拆下螺桿檢查。更換螺桿。

4)螺桿有鐵屑。拆開螺桿檢查。 清理螺桿。

5)用百分表檢查調劑螺桿的同軸度。0.05mm左右跳動為正常。

電子發燒友App

電子發燒友App

評論