產業咨詢公司都有信息在說,三星顯示和LG顯示著手8代蒸鍍機開發,將研究新一代IT用8.5代OLED蒸鍍技術(IT用OLED是指適用于平板電腦和筆記本電腦等IT產品的OLED)。

SDC是聯手日本ULVAC進行8.5代蒸鍍機開發,LGD則是聯手韓國Sunic system進行開發,而日本DNP也已著手8.5代FMM(Fine Metal Mask)的開發。

SDC為中小尺寸OLED市占率第一的公司,而DNP是獨供其FMM的廠家,LGD也是中小尺寸OLED主流生產商。

而這些引領全球中小尺寸OLED產業的廠家著手8.5代OLED開發,意味著其商用逐漸可視化。

此趨勢主要來自于中小尺寸OLED市場的擴大。

此前中小尺寸OLED的增長主要來自于手機應用,但隨著手機市場逐漸趨于飽和,手機市場的OLED滲透率逐步擴大。

面板業界將目光轉向了平板和筆記本電腦市場。

平板和筆記本電腦現主要以LCD為主力,尺寸在10~17英寸,有望成為超越手機應用的更大市場。

但關鍵在于量產能力和價格。

雖OLED在色域、應答速度、設計等方面比LCD更具優勢,但良率和價格是個大缺點。

為了更具競爭力的價格,需要切換到8代以上線實現大批量供應。

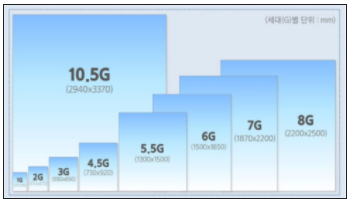

8.5代線玻璃基板大小為2200*2500mm,而6代線是1500*1850mm。

基板越大,一次可制造出的面板數量就越多,可節省制造時間和成本。

業界推測8.5代OLED面板量產約在2023~2024年,截至今年完成8代OLED制造設備和材料后,2023年開始正式跨入量產。

8.5代OLED轉換對標的是平板、筆記本電腦和顯示器等IT產品應用,將會加速LCD市場萎縮和OLED市場擴大。

大世代的蒸鍍方案花落哪家?

迄今為止,OLED智能手機等主要使用第6代(1500x1850mm)半切式(G6H)水平蒸鍍技術。

因此,雖然有觀點認為8.5代全切式垂直蒸鍍機在經濟性方面會更好,但在設備開發方面并不容易。

但為了應對不確定性,水平蒸鍍技術也很有可能同時開發。

? ? ? 根據韓媒Thelec報道,三星顯示最近要求日本Canon Tokki確保開發2臺IT用8.5代OLED半切(G8.5H)水平方式蒸鍍機所需的Slot。(Slot是在簽訂購買意向書 (LOI)和正式訂單 (PO) 之前的口頭請求)

業界也對三星顯示的“確保Slot”要求表示:“這意味著將研究IT用8.5代OLED蒸鍍技術。”

“另據報道,Canon Tokki一直在正式訂貨時進行開發和供應設備的立場,而不是與三星顯示共同開發蒸鍍機。因為,如果全球蒸鍍機第一大廠商Canon Tokki與三星顯示共同開發設備的話,今后向其他面板廠商銷售設備時,合同內容中可能會包含成為絆腳石的條款。Canon Tokki如果想向LG顯示以及京東方等中國面板廠商銷售8.5代OLED蒸鍍機,最好不受特定面板廠商的約束。”

水平蒸鍍的痛點:重心下垂

三星之所以要嘗試垂直蒸鍍,是因為其發現在傳統的、廣泛使用的“水平蒸鍍”作業方法中,8.5代線上高精度精細金屬掩模(FMM)出現了不可接受的“重心下垂”。

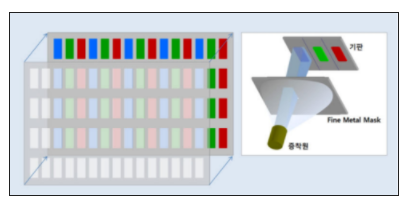

如果通俗的解釋就是,FMM是一張很大、擁有數千萬到數億(如果面向大量中小尺寸8K屏幕,可能高達十億)量級網眼的超精細、高精度、高平整度、高清潔度的“金屬網”。

而這樣一張FMM網,在8.5代線這么大的長寬尺度上,水平放置,由于重力的影響,產生了“平整度問題”,即出現了中心點附近的弧度彎曲。

FMM在OLED面板制造過程中的價值主要是“形成像素點”、“保持像素點分辨率PPI”、“保證像素點的良率”。

其中,良率指標主要包括“沉積性狀的完整”。而沉積性狀中,最大的問題是“厚度均勻性”。

一旦,FMM板出現重力變形,顯然整張玻璃基板上的OLED蒸鍍沉積厚度和性狀就會出現“不一致”的現象。

如果FMM從水平位置變成垂直位置,這種“超薄平板中心凹陷”的重力效應就基本會消失——但是,媒體報道也指出“業內沒有垂直沉積的經驗可循”。

垂直沉積方式,是不是面臨更多的材料、設備和OLED凝華力學變化等諸多方面的新問題,值得進一步觀察。

為什么會出現“重心下垂”

6代線OLED面板主要面向中小尺寸(目前已有的產品在16寸以下)切割需求;而8.5代線很可能要兼顧15英寸到75英寸的切割尺寸。

從LCD液晶面板到OLED面板的升級過程看,行業面臨的核心技術就是“均勻的、高可靠的OLED像素沉積”。

無論像素PPI是多少,基板尺寸多大,FMM的首要的應用流程需求就是“高度光潔平整”,這一點是不可回避的問題。

而這一點決定了OLED像素蒸鍍沉積的成功率。

在更多面向大尺寸切割的時候,FMM對應于最終產品切割邊角料部分的“非像素孔隙”的具有更強支撐力結構的部分占比就會減少。

同時,在大尺寸應用中,OLED蒸鍍的像素開口也會更大,FMM板每一個網眼的跨度也會增加。

這些因素進一步導致8.5代線上OLED蒸鍍用FMM在水平方向上可能出現的重力變形概率增加。

但是,困難再多,都不如“實踐”來的最直接:即已經實現8.5代線量產OLED大尺寸面板的LG是怎么做沉積過程的呢?

早期時候,LG的8.5代線是采用“四分之一“蒸鍍方案(G8.5Q)的:即其蒸鍍過程實際是切割之后的1/4大小8.5代線玻璃基板。

甚至最早的4.5代線OLED面板線,為了降低蒸鍍沉積工藝難度,都用過四分之一、二分之一切割后蒸鍍沉積的方案。

但是,目前業界主流6代線已經采用”二分之一“蒸鍍方案(G6H),在效率上獲得大幅提升。

不過,業內也還有多種技術方案探討。

比如,最直接的是增加FMM基板自身的“剛性”;再例如,蒸鍍平臺增加對抗重力形變的“預應力、預結構”等調節技術。

而三星嘗試的“垂直蒸鍍沉積”則是一項可能在成本上最友好的“優化流程”方案。

畢竟如果轉換一個方向就能解決問題,而又不帶來新問題,比增加FMM剛性或者增加其它技術手段,要直接和簡潔的多。

在大尺寸OLED面板線建設中,三星的“FMM重心下垂”問題,其實是一個下一代OLED面板必須面對的“核心性”問題。

解決重心下垂,垂直沉積法到底好不好?

與半切式水平蒸鍍機相比,全切式垂直蒸鍍機可以減輕 FMM 中心區域因重量而下垂的現象,因為將R/G/B OLED 有機物蒸鍍所需的精細金屬掩模版 (FMM) 垂直于地面。

此外,全切式垂直蒸鍍在薄膜晶體管(TFT)工藝后,基板未進行半切的狀態下蒸鍍有機物,使整個過程可以縮短。 但是垂直蒸鍍的量產性尚未得到驗證。

多年來一直從事蒸鍍設備研究韓國業界相關人士稱“垂直蒸鍍方式很久以來就被判定為是不能實現批量生產的技術”,并稱“美國設備廠商Applied Materials在幾年前幾乎無償地將垂直蒸鍍設備轉讓給了JDI。

但是我在2019年的新聞中看到,JDI在2019年2季度業績發布中,首次公布了OLED量產,稱“作為全球首個垂直蒸鍍方式,本月將開始正式量產。”

該技術采用韓國KPS的Mask拉伸機和PIMS的Open Mask(OMM)以及6代(1500mm x 1850mm) Half Cut的蒸鍍方式。JDI稱“垂直方式蒸鍍設備相比目前的水平方式蒸鍍設備,設備所占面積減少30%。”如有行業信息全面的研究員,是否可以留言該信息的確定性?

在垂直蒸鍍中,需要更高的溫度才能將氣化的有機物輸送到一邊,然后蒸鍍在玻璃基板上。

當熱量過多時,有機物特性可能會發生變化。

另外,確保重復蒸鍍2米以上的8.5代玻璃基板的蒸鍍工藝,并在無損傷的情況下移動的物流技術也并非易事。

雖然三星顯示向佳能Tokki邀請確保8.5代半切式水平蒸鍍Slot,但據悉,在公司內部,開發8.5代全切式垂直蒸鍍機仍是首選。

Ulvac正在去年在三星顯示工廠附近確保的研究開發空間內,開發垂直式蒸鍍機。

蒸鍍還是印刷?

對于OLED發光像素點的形成工藝,除了傳統的真空蒸鍍沉積工藝外,近10年來,業內也在探索采用印刷技術工藝,例如激光熱轉印、噴墨印刷、卷對卷印刷等技術的“像素形成方案”。理論角度看,印刷OLED顯示的主要優勢很明確:

OLED大尺寸蒸鍍的困難被繞過去,而印刷行業從來不畏懼大尺寸化生產;

蒸鍍工藝OLED材料的浪費比更高的問題也得到了有效解決;

相比蒸鍍工藝,任何可能的印刷工藝都具有更短的流程、更快的速度。

當然,印刷工藝也面臨一些獨有的問題:最首要的是OLED油墨的配方問題。

印刷過程中OLED必然涉及到油墨、墨水化,尤其是現在主流的噴墨印刷技術,更是必須采用OLED油墨化材料配方。

而在OLED顯示工作時,這些配方添加物,必然要求絕大部分“自然蒸發掉”,“只剩下墨,而沒有油(水)的殘留”。

目前行業還缺乏高效率、低成本、高可靠性的油墨配方。

另一方面,印刷設備的研發,尤其是高精度印刷過程的控制和“噴墨印刷噴嘴”的精度與壽命問題,也是重要的難點。

這方面,行業的技術積累也有待進一步提高。

而目前,OLED顯示行業投資蒸鍍產品線占據主導的原因就在于“4.5-6代線上,蒸鍍OLED技術已經高度成熟和普及”。

但是,從效率角度考慮,就會出現這種四分之一or二分之一8.5代線蒸鍍,對抗FMM重心下垂,需要更好方案的問題。

綜上所述,“垂直蒸鍍”其體現的是OLED大尺寸化制造走向普及過程中,必須考慮的“效率優先”問題。

這也可能是未來印刷OLED最大的優勢所在。

電子發燒友App

電子發燒友App

評論