Micro OLED生產(chǎn)環(huán)節(jié)

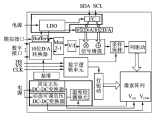

第一個(gè)環(huán)節(jié):在硅晶圓上沉積電路,一般是晶圓廠完成的。

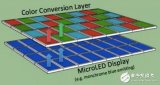

第二個(gè)環(huán)節(jié):OLED制程。①OLED陽極。②蒸鍍OLED器件。蒸鍍和傳統(tǒng)OLED不一樣,沒有這么密的mask,需要先白光,再加濾光。③封裝,即薄膜封裝層。④CF彩色濾光制程,本質(zhì)上是光刻的方案,涂膠、曝光、刻蝕、顯影。⑤玻璃封裝。

第三個(gè)環(huán)節(jié):切割、bonding制程、貼偏光片(提高對(duì)比度)。

第四個(gè)環(huán)節(jié):模組檢測(cè),分為電學(xué)、光學(xué)檢測(cè)。

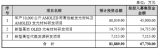

用到的設(shè)備、價(jià)值量月產(chǎn)9k的12寸線設(shè)備投資額大概7-8億。

1.OLED陽極:是光刻制程,需要用到涂膠機(jī)、曝光機(jī)、刻蝕機(jī)、顯影機(jī)。曝光機(jī)、涂膠機(jī)都是國外為主,刻蝕機(jī)中微、北方華創(chuàng)等可以做。還有一些檢測(cè)設(shè)備:線寬檢測(cè)(精測(cè))、缺陷檢測(cè)(AOI機(jī)臺(tái),以色列的為主)。設(shè)備價(jià)值量1億多。

2.OLED蒸鍍:主設(shè)備是蒸鍍機(jī),目前是設(shè)備投資里面最大頭的。檢測(cè)流程主要是OLED膜厚檢測(cè)等,精測(cè)可以供。蒸鍍機(jī)價(jià)格超過2億。

3.OLED封裝:PECVD、ALD等設(shè)備。PECVD一般是應(yīng)材,市占率80-90%。一般需要3臺(tái)機(jī)臺(tái)來滿足蒸鍍的節(jié)奏。1億左右。

4.CF pattern制程:也是光刻制程,和陽極是類似的。1億左右。

5.玻璃封裝:主要是日本的設(shè)備。點(diǎn)膠、壓合、固化、二次固化等流程。目前單臺(tái)2000-3000w左右。

6.切割制程:需要玻璃、wafer兩層切割。涉及到膜,需要擴(kuò)膜機(jī)、脫模機(jī)。一般這四個(gè)環(huán)節(jié)是日韓的設(shè)備。激光打碼機(jī)國內(nèi)是可以做的。切割環(huán)節(jié)子制程比較多,切割的比較慢,設(shè)備需求較多,設(shè)備價(jià)值量1億左右。

7.Bonding、偏貼:國內(nèi)廠商可以滿足,聯(lián)得做bonding,易天做偏貼設(shè)備。Bonding 2-3臺(tái),2000w。偏貼2-3臺(tái),也是2000w左右。

8.模組檢測(cè)設(shè)備:電學(xué)測(cè)試(精測(cè)、深科達(dá))5-6臺(tái),3000w左右。光學(xué)檢測(cè)(機(jī)臺(tái)較多,γ校準(zhǔn)、亮度檢測(cè)、老化設(shè)備、像素缺陷檢測(cè)、像素修復(fù)設(shè)備),一般是華興源創(chuàng)一家獨(dú)大,光學(xué)檢測(cè)4-5000w。

Q:介紹一下目前的需求側(cè)的情況?

目前采用Micro OLED屏幕的AR/VR產(chǎn)品全球年出貨100-200w臺(tái),主要供應(yīng)商是日本索尼供了50%,主要用于自家的PSVR,還會(huì)出一些AR的產(chǎn)品。

2024年蘋果MR會(huì)入局,有很大的帶動(dòng)作用,預(yù)計(jì)2024出貨量100w臺(tái)。后續(xù)Meta、Pico也會(huì)發(fā)售他們的Mirco OLED的產(chǎn)品。Q:供給側(cè)的市場(chǎng)格局,產(chǎn)能等情況?

Sony:目前有一條10k/月的12寸量產(chǎn)線,供蘋果1.4寸可以一年供100w臺(tái)。但索尼自己的產(chǎn)品PSVR占了50%的產(chǎn)能,10%供給其他,只有40%能供給蘋果。目前蘋果要求sony擴(kuò)線, 但sony出于競(jìng)爭(zhēng)、產(chǎn)能、技術(shù)等方面考慮,不愿意擴(kuò)產(chǎn)。

視涯:有一條9k/月的量產(chǎn)線,可以供100w副眼鏡。今年6月份下單了第二條9k的產(chǎn)線,明年9月份量產(chǎn),到時(shí)候每月18k的產(chǎn)能,供200w副眼鏡。

BOE:在云南有一條8寸研發(fā)線,沒有量產(chǎn)產(chǎn)能。2023開始爬坡新的10k/月12寸量產(chǎn)線,目前量產(chǎn)產(chǎn)能小于1/k。之前BOE預(yù)計(jì)在昆明建三條12寸量產(chǎn)線,最近一個(gè)月基于對(duì)技術(shù)迭代的判斷,后兩條線暫停了。

清越:投資了3億建了一條8寸研發(fā)線,在進(jìn)行產(chǎn)品的驗(yàn)證,不知道什么時(shí)候能量產(chǎn)。

其他的廠商目前也是先建8寸的研發(fā)線,還有一些給軍工供應(yīng)的廠商,單色產(chǎn)品為主。

三星:今年3月之前投資收購了一家軍工的公司來加速研發(fā)。

LG:進(jìn)度更慢一些,目前研發(fā)線還沒有搬入。

Q:產(chǎn)線產(chǎn)能爬坡要多久?

一般經(jīng)過一年多產(chǎn)能爬坡,會(huì)達(dá)到滿產(chǎn)。

Q:A客戶和視涯這邊是怎樣的合作情況?

具體的進(jìn)度不方便透露。

在2024年,如果A客戶需要100萬的產(chǎn)能,索尼那邊只能供40-50萬副的話,視涯是有產(chǎn)能可以補(bǔ)充上的。

Q:除了A客戶,還有哪些大廠會(huì)在近期開始應(yīng)用Micro OLED?

Meta、Pico公司目前都是有合作的。公司會(huì)優(yōu)先滿足重要客戶。

Q:Micro OLED目前的成本、良率問題,以及降本的空間?

MR總的BOM大概1600美金,Micro OLED一片350美金,總成本700美金。預(yù)計(jì)后續(xù)成本可以降到130美金每片。

晶圓成本占50%,剩下的50%主要是設(shè)備、耗材的成本。

降本:一個(gè)是尋找除sony的代工廠,另外是提高良率,現(xiàn)在良率大概是50%多。電路良率70%,蒸鍍封裝良率70%多。

Q:和OLED、Fast LCD、MLED等顯示方式相比,Micro OLED的核心優(yōu)勢(shì),長(zhǎng)期來看應(yīng)用領(lǐng)域會(huì)在哪里?

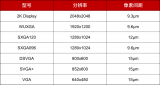

AVR領(lǐng)域主要關(guān)注:①FOV視場(chǎng)角,決定視野的大小,決定了沉浸感,要求FOV做到90°以上。②分辨率PPD要求>30(FOV=100的情況下,PPI大于3000),才能保證消除紗窗效應(yīng)。③延時(shí)要短,延時(shí)會(huì)造成眩暈感。顯示的延時(shí)在所有因素中占到60%,要求小于12ms,刷新率90hz,響應(yīng)時(shí)間要短。Fast、Mini是被動(dòng)發(fā)光,需要背光源,背光源會(huì)增加耗電量,比Micro OLED耗電量高40-60%。另外對(duì)比度較低,小于10000:1,硅基OLED可以達(dá)到10w~100w:1。另外最高的PPI只能做到1500,無法完全消除紗窗。硅基OLED輕易做到PPI 3000。延時(shí)方面Fast響應(yīng)時(shí)間10-3S,硅基OLED可以做到10-6S,也不是一個(gè)數(shù)量級(jí)。

Micro OLED對(duì)比Micro LED,OLED是有機(jī)的,壽命要差一些。Micro LED做到3000PPI,像素要做10μm以下,亮度會(huì)大幅衰減,紅光亮度會(huì)是之前的1%。所以現(xiàn)在AR里面用的Micro LED用到的主要是單綠光。另外Micro LED主要是藍(lán)寶石上外延生長(zhǎng)出來的,需要巨量轉(zhuǎn)移,良率要求很高。預(yù)計(jì)5年以上時(shí)間才能實(shí)現(xiàn)全彩的量產(chǎn)。

Q:材料國產(chǎn)化情況,哪些企業(yè)做的比較好?

AMOLED是三色器件,Micro OLED是白光器件,Micro OLED對(duì)材料要求更高,尤其是壽命。

主要供應(yīng)商,還是美國、日本、韓國、德國的企業(yè)。

有一些國產(chǎn)廠商在供應(yīng)。奧來德兩塊業(yè)務(wù):OLED發(fā)光材料、蒸發(fā)源。OLED材料主要是prime材料,這種材料不會(huì)影響器件性能,公司在驗(yàn)證。但材料成本占比小于10%,對(duì)材料降本需求不像AMOLED那么大(AMOLED材料成本占比20%),公司主要是性能優(yōu)先,國產(chǎn)材料導(dǎo)入進(jìn)度較為緩慢。材料驗(yàn)證周期也很長(zhǎng),半年一次。

萊特光電在給京東方供AMOLED量產(chǎn)材料,R’、G’材料,G發(fā)光材料。

還有在驗(yàn)證萬潤(rùn)旗下的三月光電,驗(yàn)證B’,B發(fā)光材料。

Q:AMOLED到硅基OLED,難點(diǎn)和設(shè)備升級(jí)體現(xiàn)在哪里?

襯底不同、驅(qū)動(dòng)方式不同。工藝并沒有很難,主要是設(shè)計(jì)難。驅(qū)動(dòng)設(shè)計(jì)最難,陽極設(shè)計(jì)也很難。

陽極段的設(shè)備差別不大。

蒸鍍?cè)O(shè)備有顯著不同,蒸鍍機(jī)需要對(duì)位,Micro OLED襯底是不透明的,需要對(duì)蒸鍍機(jī)做升級(jí)。另外分辨率超過,沒法用MASK滿足,需要白光方案,需要平衡三色發(fā)光層的亮度等,難度很高。

Mirco OLED 像素尺寸10μm以下,3-5μm,像素之間容易出現(xiàn)橫向的串?dāng)_,所以需要陽極隔離層,結(jié)構(gòu)設(shè)計(jì)難度很大。

Q:蒸鍍機(jī)主要是哪家的?

對(duì)于12寸晶圓,尺寸相對(duì)較小,主要是韓國sunic來做。

現(xiàn)在小型蒸鍍機(jī)國內(nèi)沒法做。國內(nèi)蒸鍍機(jī)一般是學(xué)校、材料廠商在用,硅基OLED在某些方面對(duì)蒸鍍機(jī)的要求比AMOLED要高。

Q:OLED改造成Micro OLED?

是可以改的,但并不劃算。

審核編輯:黃飛

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論