技術崗位配備齊全,可快速完成高性能高可靠性產品的研制。金航標在廣西省鹿寨縣生產基地,有自動化流水線多條,全自動的裁線機、打端子機、組裝機等設備齊全,技術和管理人員經總部培訓考核,操作員工訓練有素,能按時

2024-03-19 11:55:01

(www.kinghelm.net)的工廠有全動生產線、線纜組裝機、全電波暗室、網絡分析儀等設備儀器,可進行高低溫、雙85測試和智能硬件的射頻信號調試。專業團隊嚴格管理,可保質保量完成產品交付

2024-03-18 11:39:25

金航標kinghelm(www.kinghelm.net)宋仕強說,物聯網改變了企業營運和城市生活,還有工業和農業的方方面面。

我們已經看到物聯網在個人層面上改善了節能效益,這種對效率的追求也正在

2024-03-15 11:56:16

。

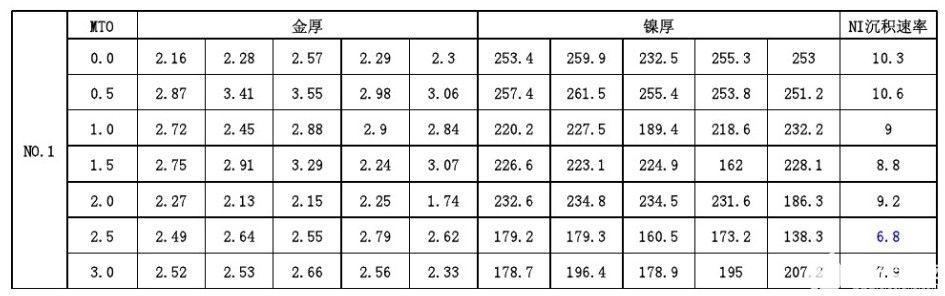

通過實驗驗證和數據分析得出金絲與金鋁焊盤鍵合和鎳鈀金焊盤鍵合的工藝窗口和關鍵參數,使其能滿足在金線線弧高度小于100um、弧長小于500um的要求下,鍵合后第一焊點和第二焊點拉力要大于5gf,并

2024-03-10 14:14:51

。提前使用華秋DFM檢查可以預防波峰焊時出現可焊性問題。

華秋DFM軟件是國內首款免費PCB可制造性和裝配分析軟件,擁有 500萬+元件庫 ,可輕松高效完成裝配分析。其PCB裸板的分析功能,開發

2024-03-05 17:57:17

你好,

什么是 5 V / 3.3 V 可切換焊盤?

這些端口在AURIX? MCU 中嗎?

2024-03-05 07:54:27

PCBA加工中因技術、材料、工藝等原因,會出現一些不良的PCBA產品,怎樣排查不良PCBA產品所出現的故障,分析不良原因,歸類起來不外乎是由于元器件、電路、裝配工藝等方面的因素引起的。

2024-03-04 11:07:38 252

252 高校成立研究機構,不斷推動技術創新和產品升級。金航標始終兼顧技術、成本、管理、效率和可持續發展,致力于為客戶提供高性能、高可靠性的產品和服務。保留了和擴充在東莞塘廈實驗室,位于廣西自治區柳州柳州市

2024-02-28 13:51:53

高新技術企業,“kinghelm”品牌在國際性上有影響力和美譽度!鹿寨縣基地,距離經濟發達的珠三角地區和金航標電子總部半天車程,公司管理、信息交互、產品運輸都比較方便,為金航標kinghelm

2024-02-26 14:08:36

調節直觀準確。

4、焊針的壓力和兩針的距離可獨立調節,且調節方便,確保焊接壓力穩定可靠。

5、焊接開關是國內唯一采用的光電開關。

三、適用范圍

1、用于電子、電器、電真空、五金等各行業金屬結構

2024-02-16 16:00:39

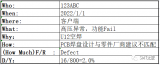

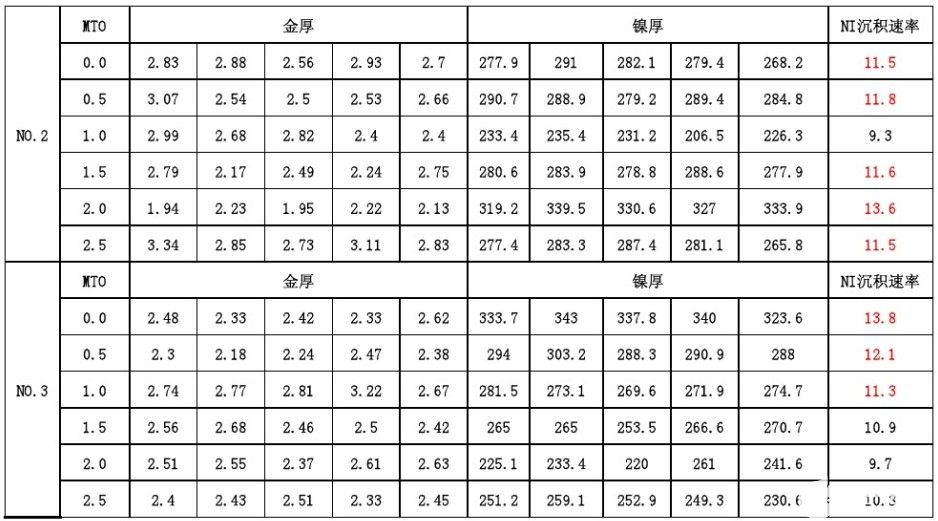

1月1日在客戶端123ABC組裝功能測試過程中出現16pcs高壓異常,分析原因是BOT面零件U12位置空焊不良導致。

2024-01-17 10:03:55 819

819

制造性軟件檢測線寬線距,評估生產能力及制造成本。

3、焊盤大小

焊盤的大小關乎SMT組裝焊接的可靠性,BGA焊盤直徑需大于焊球直徑的20%~25%,才能有可靠的附著力,因此做板前使用裝配分析軟件,匹配

2023-12-25 14:02:58

制造性軟件檢測線寬線距,評估生產能力及制造成本。

3、焊盤大小

焊盤的大小關乎SMT組裝焊接的可靠性,BGA焊盤直徑需大于焊球直徑的20%~25%,才能有可靠的附著力,因此做板前使用裝配分析軟件,匹配

2023-12-25 13:58:55

、Hsync和Vsync需要加粗,做”立體包地”處理,隔離層走線。

04 VGA接口的PCB可制造性設計

焊盤大小和間距

VGA接口的PCB需要焊接多個焊盤,焊盤的大小和間距直接影響到焊接質量和穩定性,需要

2023-12-25 13:44:27

、Hsync和Vsync需要加粗,做”立體包地”處理,隔離層走線。

04 VGA接口的PCB可制造性設計

焊盤大小和間距

VGA接口的PCB需要焊接多個焊盤,焊盤的大小和間距直接影響到焊接質量和穩定性,需要

2023-12-25 13:40:35

%,阻抗線要求更加精確,因此阻抗線設計最好大于普通線最小的制成能力。

阻焊開窗:

阻焊開窗是焊盤,是焊接的位置,在制造端經常會遇到焊接的位置沒有開窗,導致無法焊接,此問題的原因可能是設計封裝是開窗設計錯層,有或者轉Gerber時軟件兼容性問題,導致漏開窗,所以需要可制造性軟件檢測設計問題。

2023-12-25 13:36:16

是由多種影響因素綜合作用形成的,該文以電子行業廣泛應用的波峰焊接工藝為例,對通孔填充不良問題進行系統分析,找出影響波峰焊通孔填充性的關鍵因素,對分析過程中的發現的問題提出改善措施。 0 前言 波峰焊接工藝中焊料的通孔填充性問

2023-12-14 16:59:55 273

273

沉積到PCB焊盤表面的一種工藝。這種方法通過在焊盤表面用銀( Ag )置換銅( Cu ),從而在其上沉積一層銀鍍層。

優點與缺點并存,優點是可焊性、平整度高,缺點是存儲要求高,易氧化。

沉金板

沉金

2023-12-12 13:35:04

是一款可制造性檢查的工藝軟件,對于Type-C連接器的PCB可制造性,可以檢查最小的線寬、線距,焊盤的大小,阻焊橋以及是否漏引腳孔。可以提前預防Type-C連接器的PCB是否存在可制造性問題。

結語

2023-12-08 10:18:33

是一款可制造性檢查的工藝軟件,對于Type-C連接器的PCB可制造性,可以檢查最小的線寬、線距,焊盤的大小,阻焊橋以及是否漏引腳孔。可以提前預防Type-C連接器的PCB是否存在可制造性問題。

結語

2023-12-08 10:15:48

對Type-C接口的可制造性設計進行優化,4點優化建議如下:

1、焊盤設計的優化:

對于貼片焊盤,設計應精確地滿足目標器件腳位的長、寬和間距的尺寸要求,以確保穩定的焊接效果。對于插件焊盤,引腳孔的大小

2023-12-05 15:06:27

一文詳解pcb不良分析

2023-11-29 17:12:17 374

374 處理過程中,需要根據具體元件的封裝和焊接要求,選擇合適的處理方式,且需要注意細節,以確保焊接效果最佳。

華秋DFM軟件是國內首款免費PCB可制造性和裝配分析軟件,擁有 300萬+元件庫 ,可輕松高效完成

2023-11-24 17:10:38

處理過程中,需要根據具體元件的封裝和焊接要求,選擇合適的處理方式,且需要注意細節,以確保焊接效果最佳。

華秋DFM軟件是國內首款免費PCB可制造性和裝配分析軟件,擁有 300萬+元件庫 ,可輕松高效完成

2023-11-24 17:09:21

和失真。布局布線應該盡量對稱、平行、緊密、無扭曲和折疊等。

四、USB接口可制造性設計

1、焊盤設計

貼片焊盤設計應能滿足目標器件腳位的長、寬和間距的尺寸要求,插件焊盤應注意引腳孔大小設計,孔徑大插件

2023-11-21 17:54:30

典型Wire Bond引線鍵合不良原因分析

2023-11-14 10:50:45 449

449

電子發燒友網站提供《大功率環形電感在應用中出現不良的原因分析.docx》資料免費下載

2023-11-13 16:20:38 0

0 等方式,可以避免元件引腳連焊,提高焊接效果。

在處理過程中,需要根據具體元件的封裝和焊接要求,選擇合適的處理方式,且需要注意細節,以確保焊接效果最佳。

華秋DFM軟件是國內首款免費PCB可制造性和裝配分析

2023-11-07 11:54:01

。

特別說明

1、目前鍍厚金采用金鈷合金,此工藝一般用于PCB插頭或者接觸焊盤開關;

2、對于全板鍍厚金,需要評估厚金位置是否有SMT或BGA的表面貼裝焊盤,如果有,需要和客戶說明存在可焊性不良的隱患

2023-10-27 11:25:48

。

特別說明

1、目前鍍厚金采用金鈷合金,此工藝一般用于PCB插頭或者接觸焊盤開關;

2、對于全板鍍厚金,需要評估厚金位置是否有SMT或BGA的表面貼裝焊盤,如果有,需要和客戶說明存在可焊性不良的隱患

2023-10-27 11:23:55

,需要和客戶說明存在可焊性不良的隱患,建議對于此位置采用圖鍍銅鎳金制作;

3、如果客戶已經做好引線引出需要鍍硬金的焊盤時,只需要在外層蝕刻后,走鍍硬金流程即可;

4、當金厚>4um以上的時,不可以制作

2023-10-24 18:49:18

【背景介紹】:PCB板在經過電性測試試發現阻值異常,不良率2.13%。

2023-10-18 16:01:25 327

327

、甚至不沾錫的情況。

除了建議采用以上花式焊盤連接以外,為了讓PCB設計的可焊性進一步提高,華秋DFM推出的 焊盤散熱分析功能 ,能更加精確地計算出:焊盤連接處的連線寬度與焊盤周長占比,通過占比參數

2023-09-28 14:35:26

、甚至不沾錫的情況。

除了建議采用以上花式焊盤連接以外,為了讓PCB設計的可焊性進一步提高,華秋DFM推出的 焊盤散熱分析功能 ,能更加精確地計算出:焊盤連接處的連線寬度與焊盤周長占比,通過占比參數

2023-09-28 14:31:10

、甚至不沾錫的情況。

除了建議采用以上花式焊盤連接以外,為了讓PCB設計的可焊性進一步提高,華秋DFM推出的 焊盤散熱分析功能 ,能更加精確地計算出:焊盤連接處的連線寬度與焊盤周長占比,通過占比參數

2023-09-26 17:09:22

阻焊條

如果管腳間距小于1mm,需要在管腳間加白油阻焊條,防止管腳連錫。

可焊性檢查

使用華秋DFM軟件,可以檢測PCBA的可焊性,組裝分析后可以檢測元器件的間距,提前評估制作哪種波峰焊治具,提前預防貼片元件離插件元件太近影響開治具的問題發生。

2023-09-22 15:58:03

阻焊條

如果管腳間距小于1mm,需要在管腳間加白油阻焊條,防止管腳連錫。

可焊性檢查

使用華秋DFM軟件,可以檢測PCBA的可焊性,組裝分析后可以檢測元器件的間距,提前評估制作哪種波峰焊治具,提前預防貼片元件離插件元件太近影響開治具的問題發生。

2023-09-22 15:56:23

的可焊性,組裝分析后可以檢測元器件的間距,提前評估制作哪種波峰焊治具,提前預防貼片元件離插件元件太近影響開治具的問題發生。

華秋DFM軟件是國內首款免費PCB可制造性和裝配分析軟件,擁有 300萬

2023-09-19 18:32:36

一、造成換向不良的電磁原因及改善方法 1、造成換向不良的電磁原因 直流電動機在換向過程中,電樞繞組元件內的電流以很快的速度改變方向,此時在元件中產生電抗電勢。另外,處于幾何中性面上的換向元件切割

2023-09-14 10:28:56 654

654 上傳PCB/Gerber文件后,點擊 一鍵DFM分析 ,即可根據生產的工藝參數對設計的PCB板進行可制造性分析。

華秋DFM軟件是國內首款免費PCB可制造性和裝配分析軟件,擁有 300萬+元件庫 ,可

2023-09-08 14:43:13

SMT貼片在生產過程中有時候會出現一些影響品質的不良現象,像錫球(錫珠)、立碑、短路、偏移及少錫等,這些都是導致產品不良的“真兇”!下面捷多邦針對以上幾種smt常見不良現象和原因進行分析及改善方案

2023-08-30 17:57:33 3273

3273

pcb短路不良分析 pcb板短路分析? PCB短路不良分析 PCB是電子設備中必不可少的一個組成部分,也是電路板的一種。它的作用是連接其他電子元件,以實現電子設備的正常運轉。在PCB中,一旦出現短路

2023-08-29 16:46:19 1628

1628 pcb短路分析改善報告 背景說明 PCB(Printed Circuit Board)是電子產品中非常重要的部件,而其中的短路問題會給電路帶來嚴重的影響,甚至會導致電路的故障。因此,對PCB中的短路

2023-08-29 16:40:20 918

918 pcb板有哪些不良現象?pcb常見不良原因及分析 PCB板是電子產品中常見的一種基礎電路板,用于搭載和連接各種電子元件。其具有設計復雜度高、加工難度大、工序繁多等特性,易受到多種因素的影響而出

2023-08-29 16:35:19 3203

3203 見的表面處理工藝,它具有良好的可焊接性,可用于大部分電子產品。具有成本低、可焊接性好的優點;缺點是表面沒有沉金平整。

2)沉錫

沉錫比噴錫的優點是平整度好,但缺點是極容易氧化發黑。

3)沉金

“沉

2023-08-28 13:55:03

性,可用于大部分電子產品。具有成本低、可焊接性好的優點;缺點是表面沒有沉金平整。

2)沉錫

沉錫比噴錫的優點是平整度好,但缺點是極容易氧化發黑。

3)沉金

“沉”的平整度一般都比“噴”的工藝好。沉

2023-08-25 11:28:28

)、作業組合票、改善提案、改善后視頻、改善報告書、人力需求分析表、生產排位表、產品標準工時表、產能計算表等,功能齊全,可以滿足企業和相關從業者的工作需要。關于標準工時計算公式以及ECRS工時分析軟件的介紹就到這里了,供有需要的朋友們學習和了解。

2023-08-03 13:57:37

在SMT貼片加工中,對焊點的質量要求非常嚴格。在SMT加工中,我們需要從三個方面來判斷:良好的電接觸、足夠的機械強度和整潔的外觀。同樣,我們也可以從操作人員、設備、材料、工藝和環境五個方面來分析

2023-07-17 14:50:36 564

564

ValSuite報告改善驗證過程ImproveValidationProcess偏差和記錄會導致驗證過程延遲,但通過使用正確的報告工具,你可以消除障礙,保持審計準備和符合FDA的要求。熱驗證工藝

2023-06-30 10:08:49 574

574

性能不好,返修時會不方便拆卸。

PCB阻焊橋檢測

這里推薦一款國產免費工具:華秋DFM軟件,通過一鍵DFM分析,可提前規避相關問題。按照常規的工藝制成能力,能檢測出阻焊橋的間隙,超出制成能力的會報錯提示,從而

2023-06-27 11:05:19

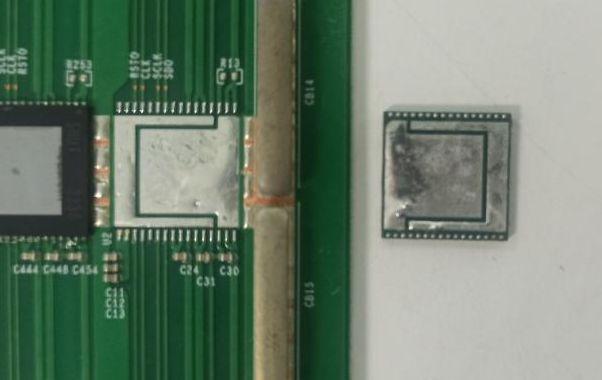

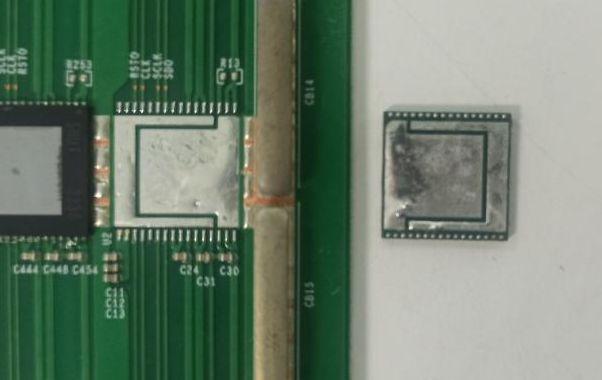

BGA失效分析與改善對策

2023-06-26 10:47:41 438

438

)的工藝,使其形成一層既抗銅氧化又可提供良好的可焊性的涂覆層,熱風整平時焊料和銅在結合處形成銅錫金屬化合物,其厚度大約有1~2mil。

噴錫工藝分為有鉛噴錫和無鉛噴錫,其區別是無鉛噴錫屬于環保類工藝,不含

2023-06-25 11:35:01

)的工藝,使其形成一層既抗銅氧化又可提供良好的可焊性的涂覆層,熱風整平時焊料和銅在結合處形成銅錫金屬化合物,其厚度大約有1~2mil。

噴錫工藝分為有鉛噴錫和無鉛噴錫,其區別是無鉛噴錫屬于環保類工藝,不含

2023-06-25 11:17:44

)的工藝,使其形成一層既抗銅氧化又可提供良好的可焊性的涂覆層,熱風整平時焊料和銅在結合處形成銅錫金屬化合物,其厚度大約有1~2mil。

噴錫工藝分為有鉛噴錫和無鉛噴錫,其區別是無鉛噴錫屬于環保類工藝,不含

2023-06-25 10:37:54

。檢測規則是根據生產工藝、可能出現的品質異常等進行的設定,可以滿足SMT生產各種可焊性的品質問題。

2

解決DIP虛焊問題

華秋DFM軟件的可焊性分析,針對DIP插件組裝的分析項,如焊盤孔徑的大小檢測

2023-06-16 14:01:50

。檢測規則是根據生產工藝、可能出現的品質異常等進行的設定,可以滿足SMT生產各種可焊性的品質問題。

2

解決DIP虛焊問題

華秋DFM軟件的可焊性分析,針對DIP插件組裝的分析項,如焊盤孔徑的大小檢測

2023-06-16 11:58:13

進行黑化時,也會存在黑化棕化不良,顏色不均,局部黑棕化不上等問題。

2.高頻PCB線路板板面在機加工(鉆孔,層壓,銑邊等)過程造成的油污或其他液體沾染灰塵污染表面處理不良的現象。

3.沉銅刷板不良:

沉

2023-06-09 14:44:53

是一種更好的方法,其標準厚度如下: 1) 銅 2) 錫-鉛(線路、焊墊、通孔) 3) 鎳 0.2mil 4) 金(連接器頂端) 50μm 電鍍工藝中之所以保持這樣的參數是為了向金屬鍍層提供高導電性

2023-06-09 14:19:07

一層導致漏轉引腳槽孔,造成缺引腳孔無法插件。

而 華秋DFM軟件 ,是一款可制造性檢查的工藝軟件,對于HDMI連接器的PCB可制造性,其 一鍵DFM分析功能 ,可以快速檢查最小的線寬、線距,焊盤

2023-06-09 11:40:03

、線距,焊盤的大小,阻焊橋以及是否漏引腳孔等工藝項,可以提前預防HDMI連接器的PCB是否存在 可制造性問題及設計隱患等風險 。

華秋DFM軟件是 國內首款免費PCB可制造性和裝配分析軟件 ,擁有

2023-06-06 15:52:45

機械磨擦的PCB板上面,但因為鍍金的成本極高,所以只應用于“金手指”等局部鍍金處理。

4、沉鎳金

厚度常規1u”,最高可達3u”,因其優越導電性、平整度以及可焊性,被廣泛應用于有按鍵位、綁定IC

2023-05-31 11:30:26

檢查規則,涵蓋所有可能發生的組裝性問題,比如器件分析,引腳分析,焊盤分析等,可解決多種工程師無法提前預料的生產情況。

華秋DFM軟件是國內首款免費PCB可制造性和裝配分析軟件,擁有300萬+元件庫,可

2023-05-30 19:52:30

0510色環電感是一款常規類型電感產品,在市場上運用較為廣泛。上周有客戶在使用某國外品牌色環電感0510 10mH 10%,在經過超聲波震蕩后時都出現了不良的情況,而且不良品的個數在逐漸增加。客戶將不良品寄給我們分析,通過這個客戶案例給大家簡單科普一下色環電感測試中可能常見的不良原因。

2023-05-29 09:37:56 0

0 對不良問題進行逐步分析,才能解決根本問題。接下來就由佳金源錫膏廠家為大家分析SMT貼片常見不良現象分析匯總,希望給您帶來一定的幫助!一、焊接產生錫珠/錫球主要原因1、

2023-05-25 09:28:57 943

943

No.1 案例概述 PCBA出現焊接潤濕不良,分析剝離的器件與PCB板,推測虛焊發生原因與助焊劑(警惕!電子產品的“隱形殺手”——助焊劑殘留)相關性較大。詳細分析方案,請瀏覽文章獲知。 No.2

2023-05-23 09:08:19 666

666

中含有元器件間距的檢測項,對于不同的器件有不同的檢測規則,基本能夠滿足大部分SMT組裝生產的間距需求。

在設計完成后,使用華秋DFM軟件分析,可為避免設計的產品,在組裝時出現可焊性異常等問題提,從而

2023-05-22 10:34:31

近期幫做芯片的同行看一份LPDDR4的Compliance測試數據,想看看是否有機會優化信號品質,報告中體現的問題很有代表性,整理記錄下來。

一、 測試數據

這是一份LPDDR4

2023-05-16 15:43:05

在smt貼片加工過程中,焊盤表面需要覆蓋錫膏的區域,這個區域的面積是要與鋼網開孔面積相當,如果錫膏覆蓋面積與焊盤面積不相等時,就會造成錫膏印刷不良的現象,下面就有我來為大家介紹一下錫膏印刷不良的原因

2023-05-16 09:38:43 542

542 位置十分準確,在回流焊后反而會出現元件位置偏移、吊橋等焊接缺陷。

PCB焊盤設計基本原則

根據各種元器件焊點結構分析,為了滿足焊點的可靠性要求,PCB焊盤設計應掌握以下關鍵要素:

1、對稱性:兩端焊盤

2023-05-11 10:18:22

個月內可焊性良好就可以。

2)如果PCB上有細間距器件(如0.5mm間距的BGA),或板厚≤0.8mm,可以考慮化學(無電)鎳金(Ep.Ni2.Au0.05)。還有一種有機涂覆工藝(Organic

2023-04-25 16:52:12

區域,這將保護鎳直至焊接過程。金的厚度需要滿足一定的公差,以確保鎳保持其可焊性。

ENIG和ENEPIG分別有其優點和缺點。例如,ENIG具有平坦的表面,簡單的工藝機制和耐高溫性,而ENEPIG具有

2023-04-24 16:07:02

這里推薦一款國產免費工具:華秋DFM軟件,通過一鍵DFM分析,可提前規避相關問題。按照常規的工藝制成能力,能檢測出阻焊橋的間隙,超出制成能力的會報錯提示,從而做出相應的處理。1阻焊橋檢查華秋DFM軟件

2023-04-21 15:10:15

缺陷率; 5、可省去了一個或一個以上的熱處理步驟,從而改善PCB可焊性和電子元件的可靠性,等等。 通孔回流焊機與波峰焊機相比的劣勢 1、通孔回流焊工藝由于采用了焊膏,焊料的價格成本相對波峰焊的錫

2023-04-21 14:48:44

)?化學沉銀?化學沉錫?無鉛噴錫(LFHASL)?有機保焊膜(OSP)?電解硬金?電解可鍵合軟金1、化學鎳金(ENIG)ENIG也稱為化學鎳金工藝,是廣泛用于PCB板導體的表面處理。這是一種相對簡單

2023-04-19 11:53:15

,怎樣可以簡單快速做好過孔的分析呢?這里推薦一款華秋DFM可制造性分析軟件,只需上傳PCB/Gerber文件后,點擊一鍵DFM分析,即可根據生產的工藝參數對設計的PCB板進行分析。過孔阻焊檢查華秋

2023-04-19 10:07:46

經常要插拔的要用鍍金,沉金主要是沉鎳金。 4)鍍金 在沉金中已經提到鍍金,鍍金有個致命的不足時其焊接性差,但其硬度比沉金好。在MID和VR的設計中一般不用這種工藝 小助手提示:如果對于平整度有

2023-04-18 14:36:06

多了。創業公司也沒錢,用的是華秋的DFM軟件,簡單好用,重點免費!這款軟件是為電子工程師量身定做的PCB可制造性設計分析軟件,可以一鍵分析Gerber文件和PCB文件中的設計隱患,并給出合理的優化建議

2023-04-17 11:09:46

For Manufacture):可制造性設計。 2.1 PCB 印制電路板(Printed Circuit Board(縮寫為:PCB)):印制電路或印制線路成品板的通稱,簡稱印制板。它包括

2023-04-14 16:17:59

通常情況下雙面沉金PCB線路板有哪些優勢?

2023-04-14 15:20:40

,對有邦定的產品而言,更有利于邦定的加工。同時也正因為沉金比鍍金軟,所以沉金板做金手指不耐磨。3、沉金板只有焊盤上有鎳金,趨膚效應中信號的傳輸是在銅層不會對信號有影響。4、沉金較鍍金來說晶體結構更致密

2023-04-14 14:27:56

鋼網是SMT生產使用的一種工具,其主要功能是將錫膏準確地涂敷在有需要焊接的PCB焊盤上。鋼網的好壞,直接影響印刷工作的質量,目前一般使用的金屬鋼網,是由薄薄的、帶有小孔的金屬板制作成的,在開孔處,錫

2023-04-14 10:47:11

受到的熱沖擊小,不會因過熱造成元器件的損壞。 由于在焊接技術僅需要在焊接部位施放焊料,并局部加熱完成焊接,因而避免了橋接等焊接缺陷。 在回流焊技術中,焊料是一次性使用,不存在再次利用的情況,因而焊料

2023-04-13 17:10:36

PCB板在組裝過程中過波峰焊時孔爬錫不良的原因都有哪些?孔銅爬錫不好是啥原因?

2023-04-11 16:55:09

BGA失效分析與改善對策

2023-04-11 10:55:48 577

577 生產效率和能源效率,同時降低對環境的不良影響。產品展示金升陽機殼電源性能優異,可滿足全工況電源性能要求。該系列電源擁有85-305VAC的超寬輸入電壓范圍,適應全球輸入電壓長期波動的大環境,滿足電網

2023-04-07 17:08:35

有利于形成合格的焊點,因此印制板及元件應保存在干燥、清潔的環境下,并且盡量縮短儲存周期。對于放置時間較長的印制板,其表面一般要做清潔處理,這樣可提高可焊性,減少虛焊和橋接,對表面有一定程度氧化的元件

2023-04-06 16:25:06

。可以是鍍上惰性金屬金或銀,也可以是特殊的化學薄膜,阻止焊盤的銅層暴露在空氣中被氧化。 PCB阻焊的厚度標準 PCB阻焊膜必須要有良好的成膜性,其厚度是有規范要求的。目前線路板廠家大多根據美國

2023-03-31 15:13:51

的導電性、抗氧化性以及耐磨性,被廣泛應用于需要經常插拔的“金手指”PCB或者需要經常進行機械磨擦的PCB板上面,但因為鍍金的成本極高,所以只應用于“金手指”等局部鍍金處理。· 沉鎳金厚度常規1u”,最高

2023-03-31 10:48:49

粗劣,又或是沒有結合實際工藝標準進行合理建議。所以為了長期有效的幫助工程師們,高效優化并快速設計復雜的PCB板,我們花了3個月時間,整理出一份詳細、精確、完整的PCB可制造性設計實用案例合集。這份手冊

2023-03-30 20:13:57

的導電性、抗氧化性以及耐磨性,被廣泛應用于需要經常插拔的“金手指”PCB或者需要經常進行機械磨擦的PCB板上面,但因為鍍金的成本極高,所以只應用于“金手指”等局部鍍金處理。· 沉鎳金厚度常規1u”,最高

2023-03-30 18:10:22

目前大概用了50000片芯片,其中1片芯片EN腳關不斷,綜合分析了各種可能發生的原因,懷疑是芯片靜電擊穿,只有1PCS,開蓋分析沒有明顯不良,要怎么證明是靜電擊穿啊

2023-03-29 15:07:01

加工,流程相對簡單。此類表面處理的產品保質周期最短,當然過了保質期之后可以適當返工,品質也可以保障。下圖是常用的水平OSP生產線。表面處理流程的主要產品特性是厚度,比如錫厚,金鎳厚,OSP膜厚等,通過X-RAY設備和化學分析的方法進行測量和監控。具體的厚度要求可參照IPC6012中的相關標準,有詳細的要求。

2023-03-24 16:59:21

加工,流程相對簡單。此類表面處理的產品保質周期最短,當然過了保質期之后可以適當返工,品質也可以保障。下圖是常用的水平OSP生產線。表面處理流程的主要產品特性是厚度,比如錫厚,金鎳厚,OSP膜厚等,通過X-RAY設備和化學分析的方法進行測量和監控。具體的厚度要求可參照IPC6012中的相關標準,有詳細的要求。

2023-03-24 16:58:06

中孔設計,因為盤中孔制造成本非常高,如能把盤中孔改為普通孔,可減少產品的成本,同時也提醒制造板廠有設計盤中孔,需做樹脂塞孔走盤中孔生產工藝。2焊盤與引腳比使用華秋DFM組裝分析功能,檢測設計文件

2023-03-24 11:51:19

嗨,我在哪里可以獲得以下芯片的可靠性測試報告?FS32K144HAT0MLHTPCA85073ADPTJA1044GT/3

2023-03-23 06:20:13

電子發燒友App

電子發燒友App

評論