如今油價穩步上漲和環境問題迫使汽車設計和生產業不得不認真對待電動汽車和電動卡車。但電動汽車和混合動力車引發的具體設計挑戰遠遠超過了傳統動力汽車。沒有以往工業記錄參考的全新電氣架構設計帶來了新的風險。因此盡量降低風險并在汽車上市前評估設計選擇的虛擬測試環境是十分必要的。

電池性能對于電動汽車和混合動力車的成功極為關鍵。電池性能的三大要素包括電池的能量密度(以千瓦時 (kWh) 計算)、電池的壽命以及成本。只有當這三大要素得到了顯著改進時,混合動力車才可能廣泛普及。

汽車要選擇合適的電池類型。對于 Tesla 這樣的純電動汽車而言,電池往往體積更大、功率更高。這些電池往往都是電量耗盡后再重新充滿。由于這種車輛沒有替代動力來源,因此在接近“耗盡”點時的電量計算十分重要。這些電池的電壓往往大于300伏特 (V),容量高達60 kWh。

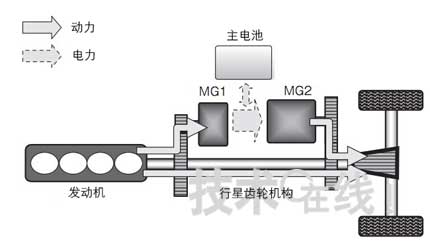

相比而言,混合動力車的電池功率較低。混合動力車電池可能在使用期內只經過1000次深循環,但淺循環可能高達100萬次,并且從來不會真正達到全放狀態,也常常不能達到全充狀態。混合動力車電池的電壓一般大于144 V,容量最高達10 kWh——遠遠低于電動汽車電池,這是因為混合動力車配有替代動力來源。

電動汽車或混合動力車電池的電源管理今后將成為關鍵問題。電源管理的一大要點就是控制充電和發電;例如,汽車剎車時,必須對反饋到電池組內的再生電源加以控制。車內通訊網絡必須進一步加強,從而控制這些系統并為正在駕駛或不在車內的駕車者提供汽車充電狀態信息。此外,這類信息也需要反饋給經銷商以了解電池組的健康狀況。

通常被傳統熱機忽略的車艙溫度、轉向和娛樂等輔助設施將需要電池提供動力,因此也需要進行管理。還可能包含改進過的導航系統,用于計算最有效的路線來管理電源,幫助駕駛員找到最近的充電站,或計算出目的地距離,以確保車輛電源的電量充足。在這些需求的促進下,電動汽車和混合動力車將加強電氣工程內容設計和對道路車流情況的計算。

客戶希望短期內原始設備制造商 (OEM) 能提供“增程式”混合動力車和插電式混合動力車。這些類型的車輛結合了傳統發動機和電機,但在電子構造方面比將要取代的傳統汽車更加復雜。

關鍵設計挑戰

設計工程師面臨的一項主要挑戰是克服里程方面的擔憂,也就是說他們需要模擬行駛循環情況,從而讓使用現有電源的車輛的里程和性能達到最高。

另一項設計挑戰是需要減少電磁干擾,并且能夠模擬和防止高電流與電壓切換的影響。

安全性是設計工程師考慮的重中之重,他們必須能夠確保人們在所有環境下的安全,包括高電流和電壓,特別是出現故障和碰撞的時候。

電氣復雜性的加大對從架構上優化車輛布局設計提出了更多要求。設計師也因此面臨全面降低車輛成本和重量的壓力。

最終,車輛電氣設計內容的增加將對該車網絡形成更多需求,因此減少成本并確保網絡能按要求發揮有效功能顯得越來越重要。

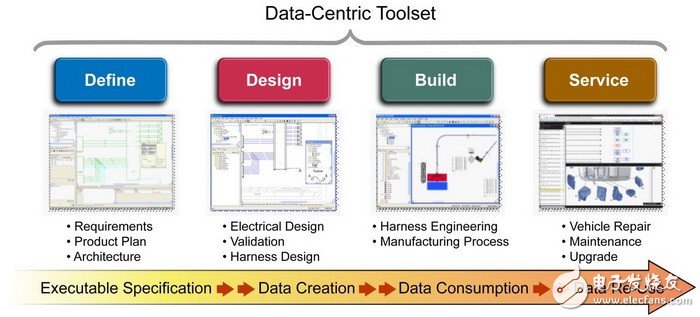

電子設計自動化工具可用來解決這些挑戰。明導的 Capital Tools 套件 (Capital?) 為配電系統 (EDS) 設計提供全面解決方案,涵蓋了系統要求、特征和功能,以及邏輯和物理架構等上游流程,以及制造和服務等下游流程(圖1)。

圖1:Capital 等配電系統設計工具涵蓋了從概念到客戶服務的整個車輛生產流程

運行多個行駛循環

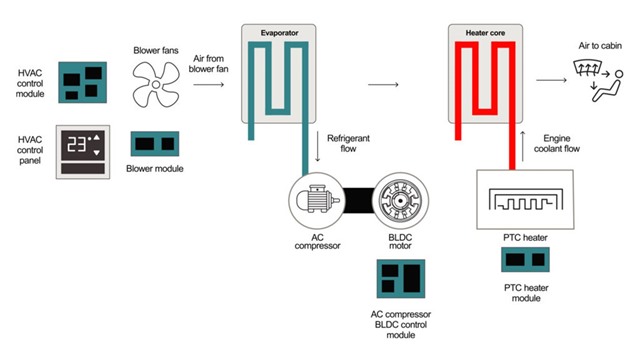

設計工程師需要能夠模擬車輛用電和充電的影響。通常這會涉及上下坡時的加速和制動。他們還需要能夠管理高功率輔助設備;如果是混合動力車,則可能需要傳統的發動機啟動,當然也需要車內暖氣和空調設備,而且要能夠提供曾經用車內傳統熱機來提供動力的系統,如動力轉向和制動輔助系統、電動座椅和車窗、車燈和雨刮。低功率系統也需要模擬,其中可能包括導航和娛樂、停車輔助系統、雷達和電話。

模擬第一步就是建立包含眾多車用可選電池類型的數據手冊,包括鋰離子電池和鎳氫電池。這些電池可在 Capital 等工具中模擬,復雜程度較高;比如溫度對電池的影響就可以模擬出來。

第二步是設計車輛電路,然后建立并將模擬模型附到系統內的設備上。

第三步是整合代表車輛各個部分的多個系統。根據客戶選配方案的復雜性的不同,可能需要建立多種適用于“極度復雜”的車輛配置的系統。

第四步是為任何需要模擬的系統建立需求模型。比如,Capital 支持模擬腳本,因此可運行多個行駛循環且自動在各種情況下運行。行駛循環模擬全程都可以監測和報告電池狀況。

第五步是分析數據結果,然后做出正確判斷,為車輛選擇符合要求的電池。

減少電磁干擾

在電動汽車和混合動力車中,高電壓和電流切換的混合再加上低電平網絡信號會帶來較高的信號間交叉耦合風險,這會導致各種問題,如個別組件或整體系統出現故障。設計目標是盡量減少車內和輻射干擾。設計工程師還必須滿足各種機構提出的嚴格標準,如國際標準化組織(International Organization for Standardization,簡稱 ISO)和美國汽車工程師學會(Society of Automotive Engineers,簡稱 SAE)。

當“能量輻射體”(能量源)找到通往以某種意外方式作出反應的“接收體”的“路徑”之后,電磁干擾問題便產生了。一般來說,設計師只能對路徑進行控制,因為能量源和接收體規格一般都是固定的以滿足性能、重量和成本要求。

能量源和接收體設備的布局和間距會影響電磁干擾行為。設計周期之初的架構建立階段,設計工程師可使用電氣設計工具,根據針對具體設備的間距規則創建自定義間距限制。

Capital 等軟件具有多種功能,可幫助減輕這些影響;其中大多數功能側重于能量源和接收體之間的耦合路徑或受電磁干擾影響的設備。合理布局是控制電磁干擾影響的有效途徑。汽車工業研究協會 (MIRA) 最近發布的一份報告建議,盡可能拉近電子傳動部件及其所控制的電機之間的距離。理想的接地設計方案也可有效控制電磁干擾。Capital 軟件可提供支持基于規則的設備和接地布局的自動化功能,確保適用于所有車輛設計的最佳方案。

信號路由也可用于控制電磁干擾。有時,信號必須遠離嘈雜區域或通過單獨線束發送,以便能夠阻止高低電壓間的交叉耦合。架構開發階段之初,Capital 可為基于規則的信號路由提供支持;而且隨著實體設計不斷完善,還可支持將信號分離編碼輸出至 3D MCAD 工具。諸多這樣的功能最初用于航空設計,目前已被眾多領先公司所采用。電氣數據也可從一個工具輸出至另一個工具,用于電磁干擾估測和模擬。

有時還需要屏蔽。盡管屏蔽是控制電磁干擾的有效方法,但成本很高;然而,Capital 等電氣設計工具可對成本進行精確預估,讓設計工程師能夠在選出最佳方法之前進行一系列比較研究。

確保所有情況下的安全環境

電動汽車和混合動力車的高電壓和電流可帶來毀滅性的電擊風險。接觸高于 80V 的直流電可能致命。由于一些電動汽車和混合動力車的電壓可達到 600V 直流電,因此必須考慮所有可能的安全情況并為之進行設計。

Capital 之類的工具可精確模擬故障引發的電力影響。例如,碰撞使接地系統發生故障,而且因為與直流電電壓發生耦合使部分車體出現非常危險的通電情況。設計錯誤或意外的電路行為可能導致觸電。采用故障模式與影響分析 (FMEA) 可精確確定并區分潛在故障模式的優先順序。故障模式與影響分析工作一般比較耗時,而現在卻可通過一些電氣設計工具實現自動化。根據故障模式與影響分析的結果可更好地了解最重要的設計問題,并提供必要的反饋,這樣設計工程師可通過修改設計進行糾正。

模擬也讓設計人員能夠預測設計錯誤的電力影響,如潛電路,開關和負荷以某種方式結合可導致某個電氣功能的意外操作或故障,從而帶來一系列后果——從駕駛者手足無措到車燈等關乎安全的重要功能的失靈等更嚴重的后果。

設計最佳架構

對于開發任何類型的電動汽車平臺的汽車設計工程師而言,必須考慮很多配置并以最佳的方式進行組裝。這就不可避免地產生了一些問題,例如:

? 電池可占用的空間有多大?如何充電?

? 電池是否應該“分置于”兩個或更多位置?

? 哪種電機配置最適合車輛的預期用途?

由于電動汽車平臺依然不太成熟,其中許多問題幾乎沒有公認的解決方案。

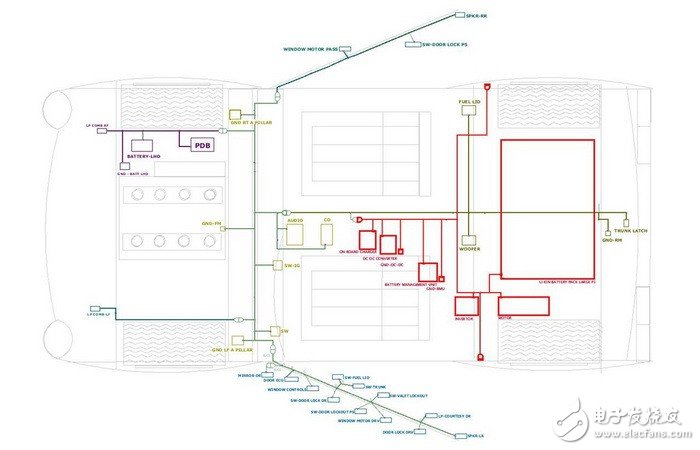

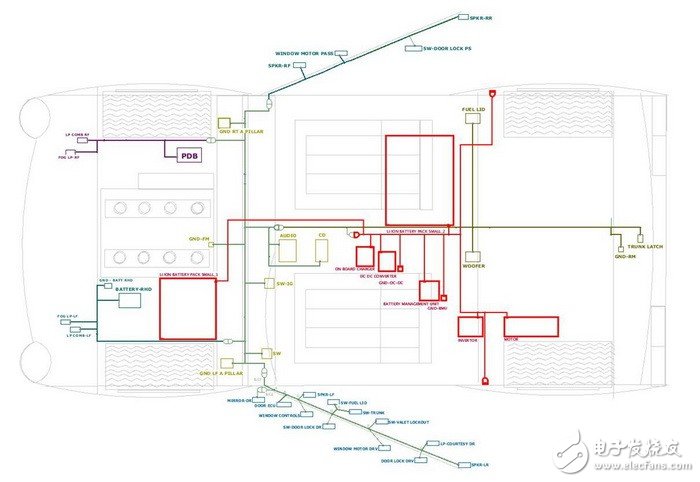

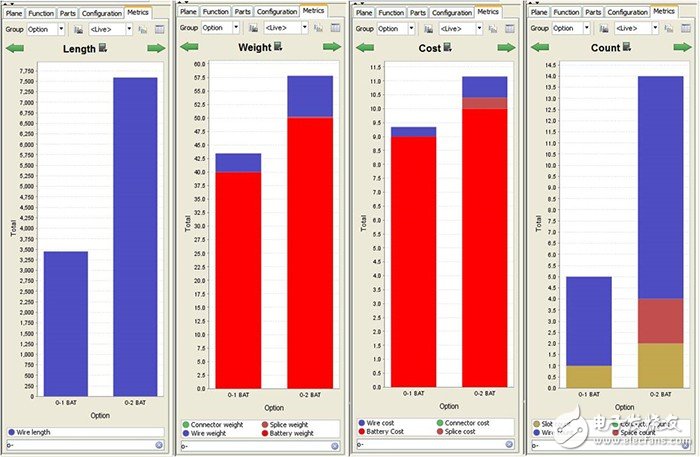

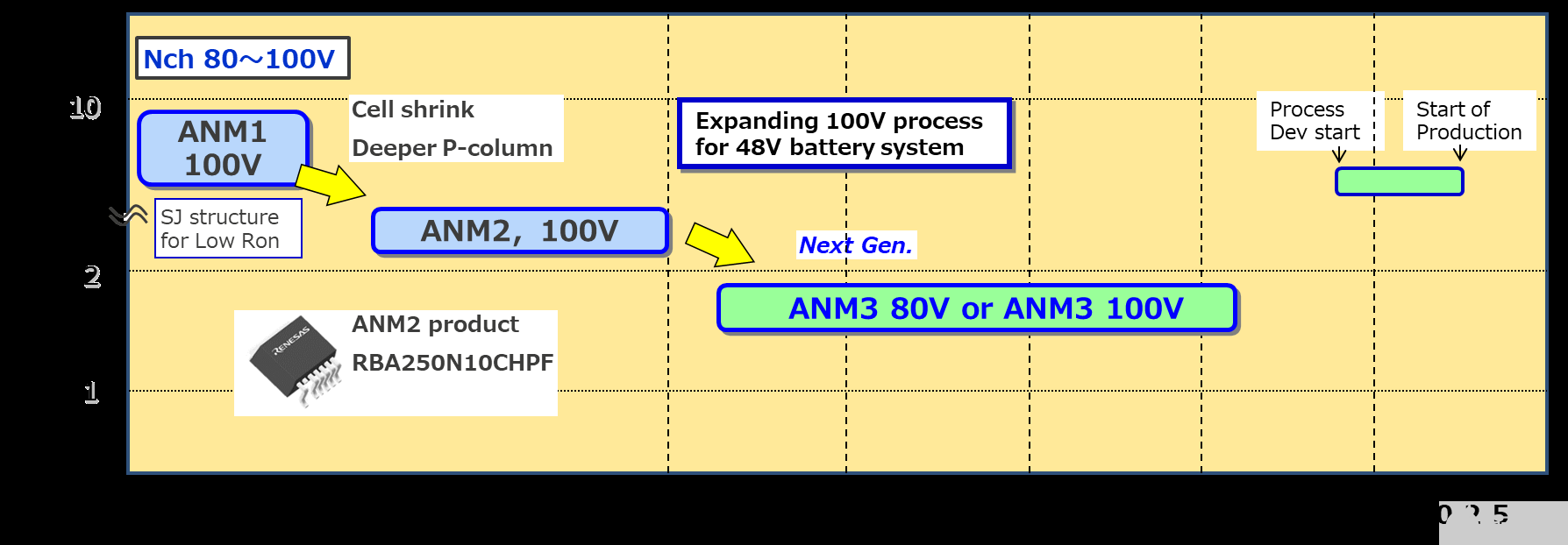

模擬工具可利用圖形和數字報告,幫助評估采用不同設計方案的成本和重量。虛擬原型(而非實體模型)使設計工程師能夠迅速建立需要運用不同解決方案的情況,以確定哪種方案重量更輕、使用的電線和組件更少等等。例如,通過模擬可比較單電池組部分混合動力車設計(電池組位于車尾)與雙電池組設計(電池組位于車身和車頭)(圖2)。軟件顯示單電池組設計布線更少、重量更輕、成本更低、整體組件更少(圖3)。

圖2:上圖:電池組位于車尾。下圖:電池組位于車身和車頭。

圖3:經 Capital 分析得出,單電池組設計布線更少、重量更輕、成本更低、組件更少。

結論

設計電動汽車或混合動力車面臨諸多挑戰,需要開發全新的設計配置來尋找最佳方案。新模型開發所需的時間、成本和費用要求設計人員在整個過程中充分利用模擬和虛擬原型。市面上的設計工具現已具備虛擬電氣原型所需的綜合軟件模擬和分析能力,可幫助工程師解決設計輕量級、經濟型配電系統時面臨的難題;通過詳細的電池建模確定最佳充電和需求行為;預計并減少安全和電氣干擾問題;同時仍能嚴格執行新產品的開發進度。

作者:明導國際公司Phil Davies

電子發燒友App

電子發燒友App

評論