應(yīng)用于射頻(RF)放大器的包絡(luò)跟蹤(ET)并不是一個全新的概念,但隨著我們需要移動電話具備更長的電池壽命、基站需具備更高電源效率,以及昂貴的射頻傳送器需要實現(xiàn)更大輸出功率,使用包絡(luò)跟蹤來改善射頻功放(PA)系統(tǒng)的效率逐漸成為了研發(fā)的重要議題。包絡(luò)跟蹤能否提高效率關(guān)鍵在于功放的峰值與平均功率比(PAPR)的要求。圖1展示了在使用固定的供電電壓時,功放的峰值效率可以高達65%,但由于給定的峰均比(PAPR)高達10,因此,平均效率有可能低于25%。通過調(diào)制功放的供電電壓,可改善功放平均效率達50%以上——相當于效率增長達一倍和減少功放損耗達三分之二。這樣不僅降低功耗,也降低操作成本,并滿足散熱及尺寸等各方面的要求。

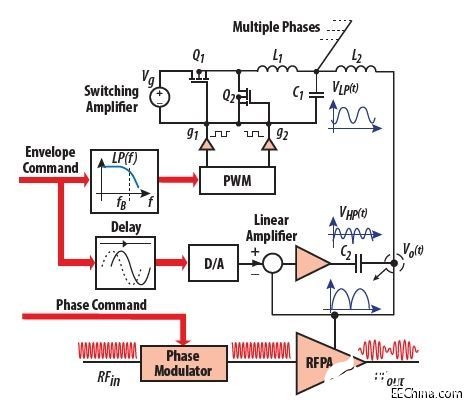

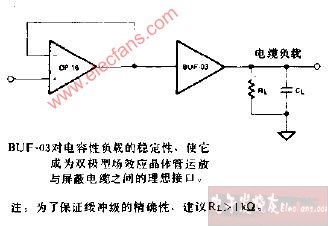

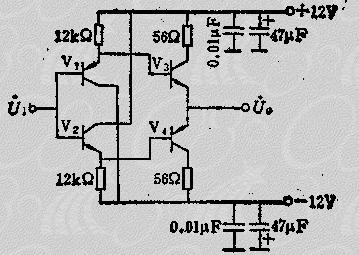

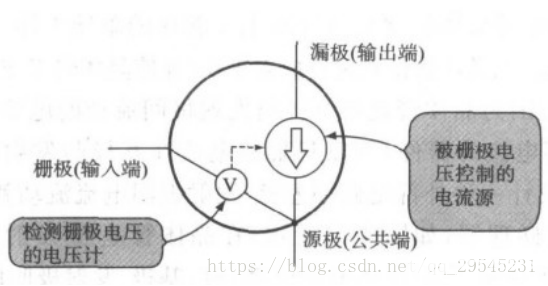

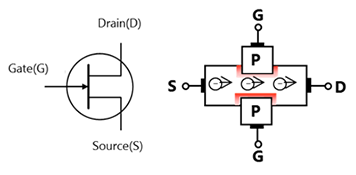

但如何能夠產(chǎn)生所要求的快速變化、帶寬處于數(shù)十兆赫茲(MHz)范圍的供電電壓?我們可以通過不同的方法來實現(xiàn)。其中一個方法是使用如圖2所示的混合式線性放大器和多相降壓轉(zhuǎn)換器,其中降壓轉(zhuǎn)換器只給負載組件/系列的傅里葉大功率、低頻部分供電。我們也有討論其他實現(xiàn)方法,如使用升壓轉(zhuǎn)換器或S類放大器。無論使用哪一個方法,氮化鎵技術(shù)可以推動包絡(luò)跟蹤轉(zhuǎn)換器和寬帶RFPA設(shè)計。

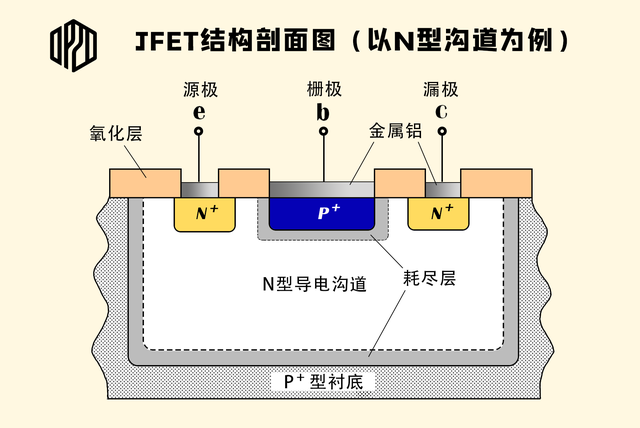

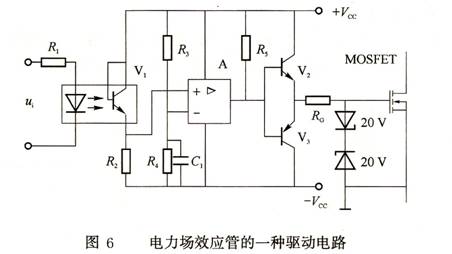

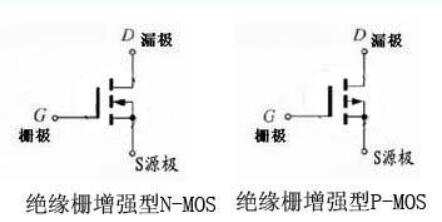

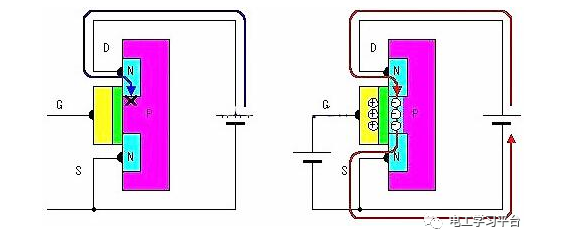

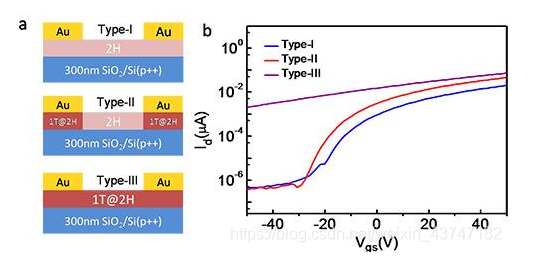

實現(xiàn)多相降壓轉(zhuǎn)換器通常要求開關(guān)頻率與所需ET帶寬相比高出5至10倍,不過對通過混合解決方案和/或非線性控制來提升轉(zhuǎn)換器有效帶寬的研究表明,這種方法可以顯著降低所需的降壓轉(zhuǎn)換器開關(guān)頻率。為了達到可接受的效率和帶寬,仍然有可能要求使用大量的交織相位。本文展示氮化鎵場效應(yīng)晶體管并配合LM5113半橋驅(qū)動器可容易地實現(xiàn)的功率及效率。

圖1:理想功放效率與使用固定供電電壓時輸出功率及包絡(luò)跟蹤工作時的比較。

圖2:在射頻功率放大器作包絡(luò)跟蹤供電時,實現(xiàn)線性輔助開關(guān)。

實驗裝置

要實現(xiàn)包絡(luò)跟蹤需要高PAPR比,這也意味著平均輸出電壓通常在降壓轉(zhuǎn)換器供電電壓范圍的30%至50%之間,并允許在這個平均值以上及以下有短暫的漂移時間。因此,作為演示用途,可以使用具有相同占空比的穩(wěn)態(tài)降壓轉(zhuǎn)換器來確定多相包絡(luò)跟蹤降壓轉(zhuǎn)換器對效率和熱性能的要求,這個可以進一步簡化為對單相評估,因為所有相數(shù)都是完全相同的。

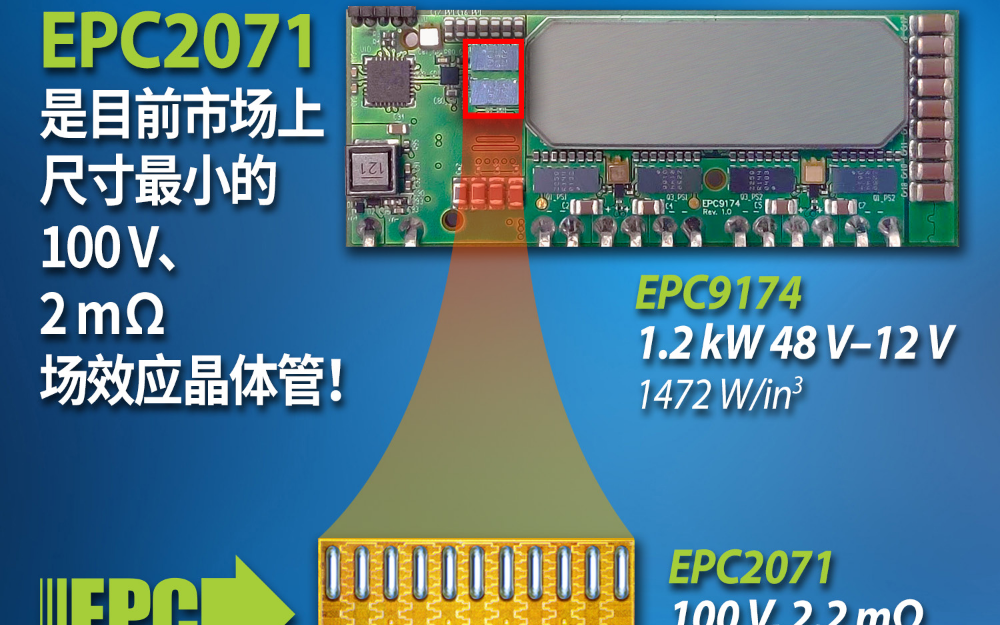

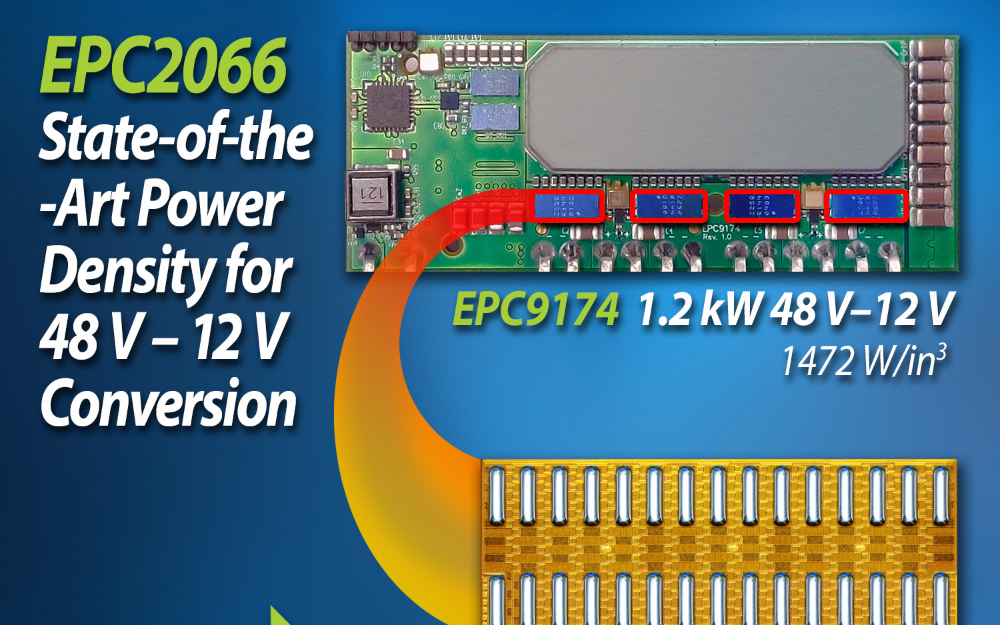

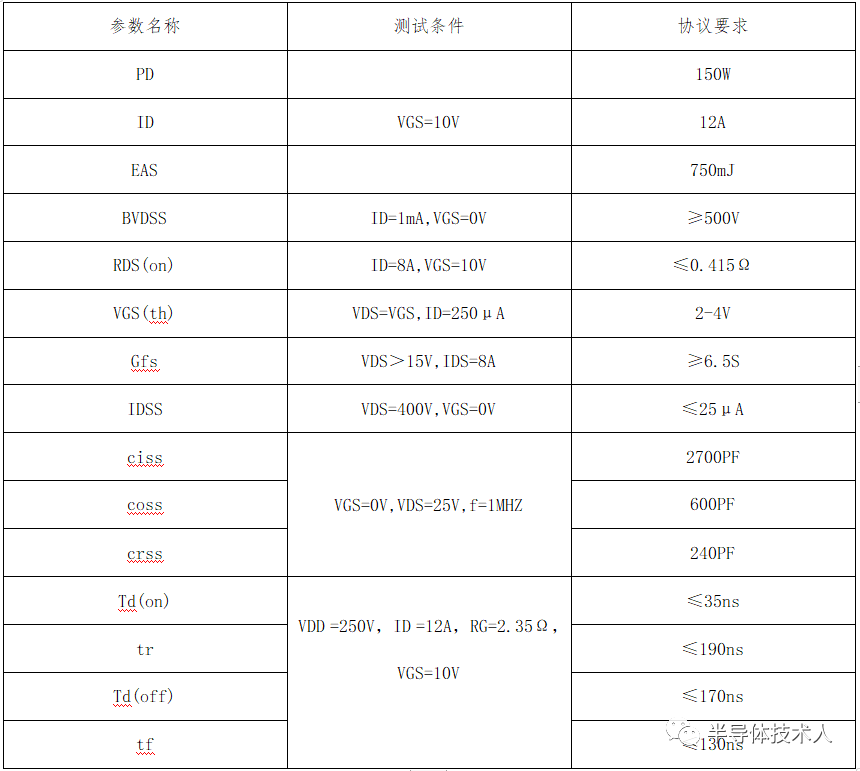

表1列出了該實驗裝置的規(guī)格,而圖3以圖像展示該設(shè)置。這些規(guī)格代表基于高壓LDMOS的數(shù)字視頻廣播(DVB)發(fā)射機所使用的大功率包絡(luò)跟蹤降壓開關(guān)的要求,例如包絡(luò)跟蹤專家Nujira所使用的規(guī)格。圖3展示了在滿功率時每個元件的功率損耗估值,包括PCB內(nèi)部的傳導損耗。

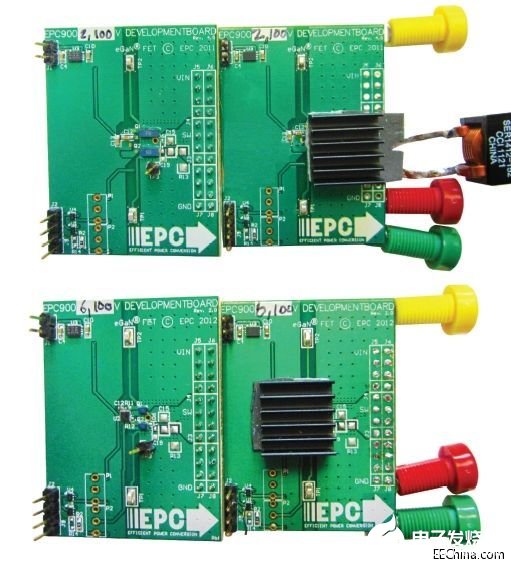

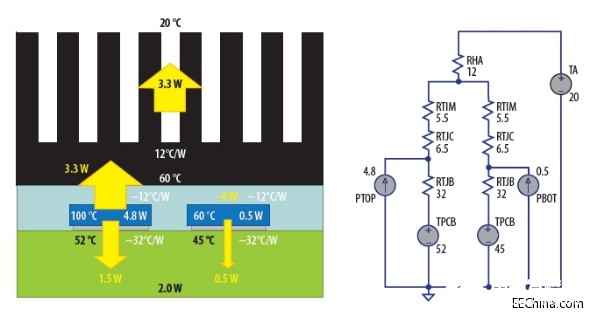

本文所載的是從標準PC9002或EPC9006開發(fā)板出發(fā)所得出的結(jié)果。選擇這些開發(fā)板是因為100V器件性能及易于使用,并基于它們相對的晶片大小選擇相應(yīng)的工作頻率。為了改善標準開發(fā)板的熱性能表現(xiàn),在氮化鎵場效率管上增加一個面積為15平方毫米、高為9.5毫米的翅片式散熱器。散熱器數(shù)據(jù)手冊記載的熱阻值在200 LFM時,約為12 ℃/W。在散熱器超過一半面積上使用GapPad GP 1500 (60mil厚),將散熱器固定到電路板上,而覆蓋氮化鎵場效應(yīng)管的面積部分則使用兩層Sarcon 30x-m進行填充。將散熱器位置調(diào)整到剛好覆蓋氮化鎵場效應(yīng)管,以方便使用熱紅外(IR)相機測量與器件直接相鄰的PCB溫度。然后利用覆蓋有粘性銅帶的絕緣聚酰亞胺層,將輸出電感和輸出電容放置在各個相關(guān)開發(fā)板的底部,形成輸出連接。為gating信號提供使用HP8012B脈沖發(fā)生器的開環(huán)。接著增加有源負載,然后在零至滿載范圍內(nèi)進行掃描。效率可以使用開發(fā)板上的Kelvin檢測點和輸出電容端的附加Kelvin點進行測量。在每個測量點調(diào)整輸入電壓和占空比。

表1:給包絡(luò)跟蹤應(yīng)用的實驗性高頻降壓轉(zhuǎn)換器規(guī)格。

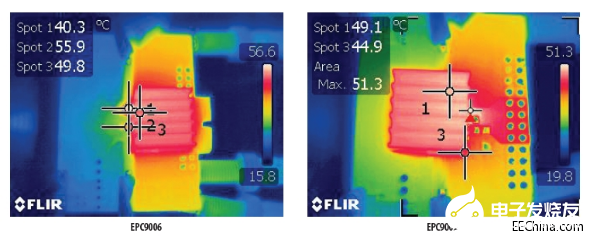

電感損耗

兩個轉(zhuǎn)換器的效率結(jié)果如圖5所示,這包括兩個案例中約為100 mW的驅(qū)動器損耗。EPC9002 開發(fā)板的初始熱性能結(jié)果顯示PCB過熱,這是由于所選輸出電感器的損耗進入了PCB導致的。因此,可通過提高電感器與電路板的距離來降低電路板的溫度。滿載時的峰值電感溫度可達90℃。可以通過計算滿載功率損失、PCB溫度和估計元件損耗來估計結(jié)溫和熱功率流。熱性能圖像和等效熱網(wǎng)絡(luò)圖見圖7、圖8。

圖3:修改后的EPC9006和EPC9002開發(fā)板實驗裝置圖。

圖4:實驗板展示,標準及修改后的EPC9002/6開發(fā)板。

圖5:EPC9006及EPC9002演示板工作在輸入電壓為45V,輸出電壓為22V時的結(jié)果。

圖6:滿載輸出時的PCB的溫度熱性能圖像。

圖7:在132 W測試條件下,使用EPC9006開發(fā)板所估計熱性能的圖形。

圖8:在330 W測試條件下,使用EPC9002開發(fā)板所估計熱性能的圖行。

總結(jié)

以上的結(jié)果并沒有經(jīng)過優(yōu)化,因此未來還可以再進一步改善。我們建議在效率方面有3個可改善的地方:

1)改善可選電感。

2)改善熱設(shè)計------使用更薄的熱界面材料層、更厚的PCB銅和安裝在低熱阻散熱器上的多相位方法。

3)通過減小低側(cè)器件體積來降低峰值器件溫度,從而減少高側(cè)QOSS損耗。

但是,結(jié)果展示為高功率包絡(luò)跟蹤應(yīng)用構(gòu)建一個使用氮化鎵場效應(yīng)晶體管降壓轉(zhuǎn)換器(如基站)是可行的。實際的功率電平和相位數(shù)要求取決于具體應(yīng)用的功率電平和帶寬要求。1MHz時可以實現(xiàn)97%以上的效率,4MHz時可以實現(xiàn)94%以上的效率。

責任編輯:gt

電子發(fā)燒友App

電子發(fā)燒友App

評論