1.線路圖繪制:

a.?調(diào)出相應(yīng)元件符號,連接繪制;并給其賦與相應(yīng)之PCB Decal;

b.?檢查網(wǎng)絡(luò)是否有錯;零件編號是否有重覆、遣漏;?? (存盤)

c.?檢查無誤﹐轉(zhuǎn)net list to PCB;應(yīng)無錯誤報告.

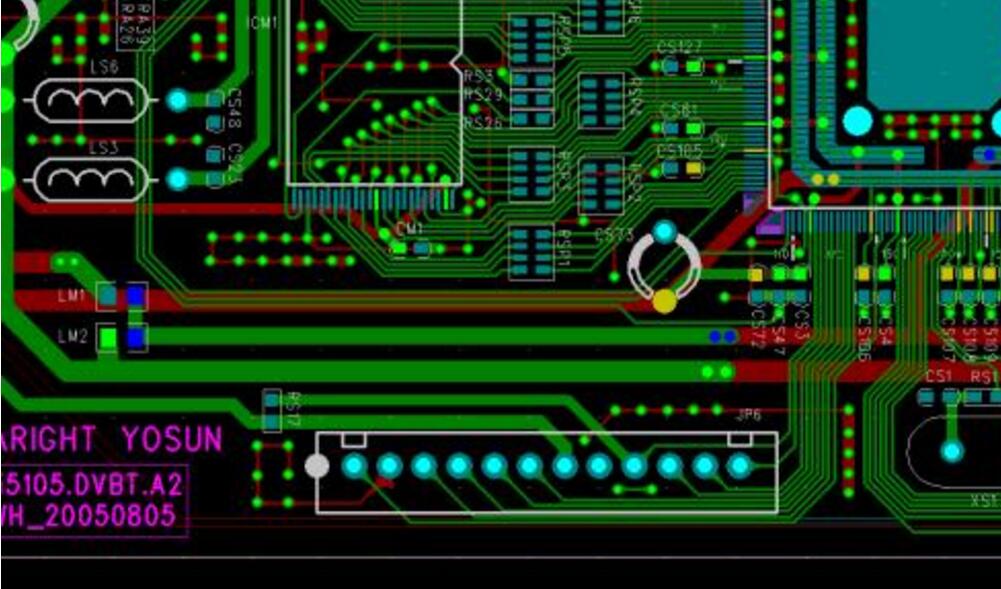

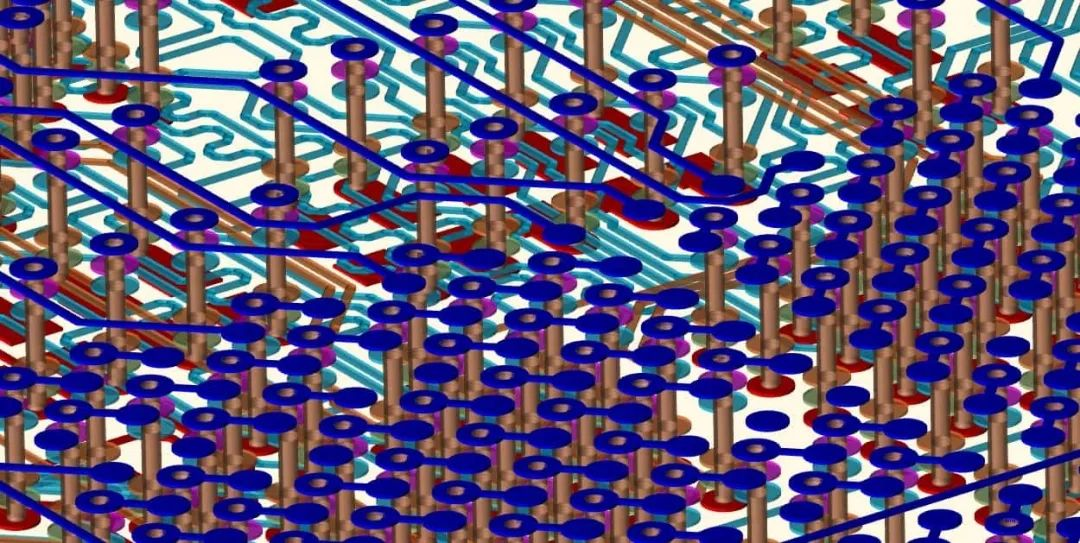

2.PCB圖繪制:

a.?檢查其封裝及帶極性元件的網(wǎng)絡(luò)是否正確;

b.?1、用AUTO-CAD繪制PCB外框,轉(zhuǎn)成*.dxf文件到POWER PCB里去;

??????? § 注意:轉(zhuǎn)到POWER PCB里時,請注意其單位應(yīng)該是公制,如是英制需在AUTO-CAD里事先轉(zhuǎn)換.

??? 2、到POWER PCB里后,將其線寬改為0.2mm,并合并(combin),存儲到庫里待用;

c.?先調(diào)出PCB文件,再調(diào)出PCB外形, 將PCB外形設(shè)置在第二十七層﹐並用外框線畫出PCB外形﹐並標(biāo)注尺寸﹐然后開始布局.

d.?PCB零件布局; (僅針對SPS)

??? 1、按照先大后小,縱左到右﹐四回路優(yōu)先的原則來布局;

??? 2、先放置固定位置元件,然后放輸入部份的INLET、X電容、共模電感、大電容、MOS管及散熱片、變壓器、輸出整流及濾波電容;

- ?注意:散熱片的選用及變壓器的選用會在很大程度上決定PCB的布局,所以對這些元件的選取上應(yīng)小心緊慎.

- ?注意:對全是插件來講,應(yīng)盡量用臥式元件.(因立式元件不易發(fā)生短路現(xiàn)像)臥式元件其腳孔位應(yīng)≧1mm. 不得以用到立式元件的應(yīng)儘可能避免偏斜現(xiàn)像短路。

- ?注意:對有SMT元件來講, SMT面應(yīng)先考慮過錫爐的方向,因這樣就決定了SMT所要排列的方向.

- ?注意:AI面零件擺放時應(yīng)注意,INLET的”FG” PIN會不會碰到其它元件,如:X電容﹐保險絲外殼因為金屬,應(yīng)注意和其它帶金屬外殼的距離,如:電解電容﹐高壓電容注意離散熱器盡量遠(yuǎn);以免傳熱給電容,降低電容之壽命;

- ?放置立式2W電阻時應(yīng)考慮周邊元件,最好省去導(dǎo)管之類的東西;

- ?橋堆方面,如空間可以的話,最好用四個二極管代替橋堆,可以;

散熱器設(shè)計時稍大的散熱器一定要設(shè)計成兩個以上的PIN腳;放置MOS管時應(yīng)注意其”D”極與變壓器的連線最短的問題;還有”G”,”S”的走線,是否好走; - ?PWM控制部份,這部份應(yīng)排放整齊,IC PWM輸出線應(yīng)盡量短,此部份應(yīng)離交流輸入部份盡量遠(yuǎn);如有空間,二極管、穩(wěn)壓管應(yīng)盡量用插件,可以Cost Down

- ?帶PFC時PFC IC控制部份應(yīng)和PWM IC控制部份分開﹐特別是各自的GND應(yīng)分開走到高壓電容的公共腳﹐PFC的信號線不應(yīng)太粗﹐

- ?SMT電容,特別是高壓SMT電容應(yīng)盡量用插件,可以Cost Down; SMT元件,應(yīng)離AI元件焊盤遠(yuǎn)一點;遇到大電流走線應(yīng)采取縮頸式的走線;

- ?變壓器放置,一般緊挨著MOT管和次級元件,應(yīng)保持3mm以上的距離.特別注意無滾邊的變壓器,需用三層絕緣線引出的,其變壓器的線包和鐵芯都被視為初級元件,應(yīng)特別注意次級元件與其的間距問題﹐應(yīng)保證4MM以上的距離.如果可以﹐變壓器的PIN應(yīng)盡可能的保留,這樣可以使笨重的變壓器變得較固;

- ?TO-220之封裝整流管要注意與輸出濾波電容的距離,不要頂著輸出濾波電容了,輸出電容應(yīng)按順序排列整齊,而且便于走線.

- ?在放置的零件靠邊時,應(yīng)與邊緣保持至少0.5~1.0mm的距離,以便在連片時不互相干涉;

- ?輸出元件與SR的距離問題,了解SR的大小和線的粗細(xì);做到疏而不稀,密而不雜,看起來應(yīng)緊湊,整齊;

- ?開始走線時設(shè)置走線寬度大楖為0. 3mm,間距0.3mm.此走線主要是為后續(xù)的鋪銅打下基礎(chǔ).

e.?PCB走線鋪銅:

1、先確定是何安規(guī),因為不同安規(guī)所要求不同; 請見附表﹕

|

IEC60950/IEC60335/IEC60065/IEC61558 difference list | ||||

|

? |

? |

? |

? |

???????????? |

|

Standard(標(biāo)準(zhǔn)) |

||||

|

+6%, -10% |

+6%, -10% |

|||

|

|

|

|||

2、如資訊類安規(guī)(IEC 60950);

“L”和”N”之間的銅箔距離需大于2.5mm;保險絲銅箔間距2.5mm以上; ”L”和”N”與其它初級銅箔間距離大于2.5mm;在初級保險絲后,橋堆以前最好也保証一個2.5mm的銅箔間距;高壓電容出來的高壓銅箔也要與其周圍的低壓銅箔保持距離到少1mm以上,以免發(fā)生打火現(xiàn)象;初級和次級間的銅箔距離:空間距離≧4mm,最好保証≧4.5mm;爬電距離≧5mm,最好保証≧5.5mm;次級輸出”+”和”-“的銅箔距離保証≧0.5mm就可以了.

3、如家電類(IEC60335,變壓器IEC61558),

“L”和”N”之間的銅箔距離需求≧3mm;

“L”和”N”與其它銅箔距離也需≧3mm;

保險絲”F1”兩端銅箔距離需≧3mm;

保險以后至高壓電容處視客戶端需要,有些也要≧3mm.看空間而定,如空間允許,盡量達(dá)到此要求.

? (60335) 初級與次級間的銅箔距離應(yīng)≧8mm;需兩個Y電容;單個Y電容兩PIN腳的間距應(yīng)≧4mm,兩Y電容相加應(yīng)≧8mm.

? (61558)初級與次級間的銅箔距離應(yīng)≧6mm,也需兩個Y電容,單個Y電容應(yīng)≧3mm,兩個Y電容相加應(yīng)≧6mm.對于大三PIN INLET元件,因其有一”FG” PIN腳接入PIN中;而且可能需接入次級端;

- ?這樣如無一綠滾黃的線直接接入次級將被視為次級銅箔,應(yīng)保持初級到次級的銅箔間距,爬電距離不夠可開槽,

- ?如有綠滾黃線可視為安全地,只保証2.5mm的銅箔間距就可以了.

- ?注意:但對于二類產(chǎn)品,則不承認(rèn)綠滾黃的接法,即是還得保証初級到次級的間距;

4、在鋪銅箔時注意銅箔應(yīng)離PCB邊緣0.5mm以上的距離.在鋪銅箔時,由于交流走線部份存在高壓易向外輻射和放電,所以應(yīng)盡量將其銅箔之轉(zhuǎn)角鋪成圓角;為統(tǒng)一起見,所有銅箔都做成圓角;

- ?注意:對較重之元件,如:散熱器(加MOS管或整流管)、共模電感、變壓器、輸出INLET或輸出PIN或端子,這些零件較大而且重﹐易活動,所以鋪銅時, 銅箔應(yīng)盡可能的大,而且應(yīng)加淚滴焊盤補強.

- ?注意:在易發(fā)熱元件或是大電流銅箔上需增加Solder mask散熱,降阻抗使其銅箔不會被燒黃和減少壓降;

- ?注意:其銅箔載流能力大概如下:

1oz 1mm寬的銅箔其載流能力不超過3.5安培的電流;

2oz 1mm寬的銅箔其載流能力不超過7安培的電流. - ?注意:高壓銅箔與低壓銅箔之間銅箔距離大概2KV間距2mm;3KV大概3.5mm.

5、PCB走線時,應(yīng)注意的間題;

- ?注意:交流輸入部份.其在保証安全距離的前提下,應(yīng)使走線盡量寬;而且依線路圖的順序布線;到X電容時應(yīng)采用縮頸或布銅.以便更全面地濾波作用,而且還要盡量短,減少其阻抗及輻射能量;還要盡量遠(yuǎn)離PWM控制部份(低壓部份) ﹐以免發(fā)生干擾.

- ?注意﹐在電感下面不能走線﹐因為在電感下過一走線這樣就形成了一電磁場使電性發(fā)生變化﹐

- ?注意:在SPS PCB Layout時要特別注意,其四個電流回路:

? <1>電源開關(guān)交流回路;

?<2>輸出整流交流回路;

?<3>輸入信號源電流回路;

?<4>輸出負(fù)載電流回路.

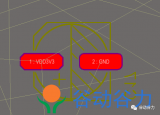

?使其環(huán)路面盡量小,走線盡量短,特別是兩個大電流交流回路;小信號源電流回路其走線應(yīng)盡量短,使其受干擾盡量小. - ?注意:除此之外,接地也是非常重要的,一般來講我們采用單點接地,即是以輸入輸出電容的負(fù)極作為其公共點.

? 在初級電流開關(guān)交流回路的接地點應(yīng)直接連接到大電容的負(fù)極,

? 輸入信號電流回流的地線也單獨連到大電容.

? Y電容應(yīng)單獨與輸入大電容直接相連.即是我們經(jīng)常所說的單點接地法.

? 在次級線路當(dāng)然也應(yīng)如此方法布線,即以輸出電流為單點接地的公共點.注意431的地應(yīng)盡量短,可直接接到輸出電容負(fù)極上去.

f.?SPS產(chǎn)品CHECK PCB步驟及內(nèi)容.

1、PCB外形尺寸是否正確;

2、網(wǎng)絡(luò)是否正確;

3、PCB零件編號是否和線路圖之零件編號一一對應(yīng)﹐不重複不遺漏;

4、PCB銅箔間距是否符合安規(guī)距離;

5、銅箔與PCB板邊是否保証 >0.5mm;? (盡量滿足)

6、零件本體與PCB板邊是否保証 >1mm;? (盡量滿足)

7、零件的封裝是否正確; (包括大小與腳距)

8、零件布局是否合理;

9、關(guān)鍵回路走線是否最佳化;

10、單點接地是否正確;

11、高、低壓間間距是否太小;

12、是否倒圓角;

13、在大零件LF1、T1、L1、Q1等與輸入輸出線是否有加大焊盤,或使用淚滴焊盤;

14、輸入、輸出線端是否加走錫槽;

15、SMT元件在大電流銅箔上是否采用縮頸方式﹐(不影響電流量的基礎(chǔ)上);

16、走線在經(jīng)過電容時是否采用縮頸方式;? (大電流除外)

17、是否需要加測試焊盤;

18 、檢查電感下面是否有走線穿過﹔

19、能夠加粗的走線是否加粗;

20、大電流銅箔是否加Solder;

21、連片排版是否合理;

22、SMT走向與連片(過錫爐方向)是否垂直;

23、盡量減少電容及二極管、穩(wěn)壓管的SMT;

24、靠近AI焊盤的SMT是否可遠(yuǎn)離;

25、靠近SMT IC的SMT元件是否可遠(yuǎn)離;

26、SMT疏密程度是否合理;

27、SMT的焊盤是否合理;

28、固定零件的位置是否正確;

29、零件孔徑是否合理;

30、整個AI面是否利于生產(chǎn);

31、帶金屬零件是否會發(fā)生短路;

32、次級元件與變壓器鐵芯的距離是否滿足;

33、零件之間是否干涉;

34、立插之電阻,二極管等元件是否有可能短路;

35、施以10N的力推擠零件是否有距離不足或短路現(xiàn)象;

36、保險絲的絲印MARK是否正確;

37、保險絲絲印MARK是否在可見位置;

38、是否加保險絲”警示標(biāo)語”絲印;?? (視情況而加)

39、是否加機種名,版本號,設(shè)計日期和設(shè)計廠牌;

40、散熱片是否為兩個腳或更多的腳來固定;

41、是否會產(chǎn)生破孔或破銅現(xiàn)象

42、用Verify Design來檢查一下銅箔是否有短路的情況﹔

43、銅箔厚度是否正確;

44、PCB厚度是否正確;

45、Gerber files是否齊全﹐設(shè)定是否正確﹔

補充﹕

1、TOP SILK 和 BOTTOM SILK不能太靠板邊﹐需距0.5MM以上﹐而且BOTTOM SILK不能在SOLDER MASK上。

電子發(fā)燒友App

電子發(fā)燒友App

評論