基于聲發(fā)射技術(shù)的金屬高頻疲勞監(jiān)測(cè)

本文采用聲發(fā)射技術(shù)監(jiān)測(cè)高頻疲勞條件下,金屬材料裂紋的擴(kuò)展。詳細(xì)介紹了如何運(yùn)用軟、硬件處理的方法,從采集到的信號(hào)中分離出裂紋擴(kuò)展的聲發(fā)射信號(hào)。從處理后的聲發(fā)射信號(hào)與觀察得到的裂紋擴(kuò)展對(duì)比來(lái)看,聲發(fā)射參數(shù)的變化能夠有效地反映材料疲勞裂紋擴(kuò)展的過(guò)程,并且能更早地發(fā)現(xiàn)試樣內(nèi)部微小裂紋的變化。通過(guò)試驗(yàn),得出了緊湊拉伸試樣在裂紋穩(wěn)定擴(kuò)展階段聲發(fā)射信號(hào)能量率與應(yīng)力強(qiáng)度因子幅值之間的關(guān)系式。

關(guān)鍵詞:聲發(fā)射;高頻疲勞;裂紋擴(kuò)展;信號(hào)分析

1引言

聲發(fā)射已成為材料科學(xué)與工程方面研究的一個(gè)熱點(diǎn)課題,取得了許多有意義的成果[1-4],尤其是對(duì)那些經(jīng)典疲勞研究方法難以解決的問(wèn)題,例如對(duì)細(xì)微裂紋的活動(dòng)研究,提供了一種新的研究手段。人們也嘗試過(guò)聲發(fā)射技術(shù)在材料疲勞監(jiān)測(cè)方面的研究,找出了聲發(fā)射參數(shù)與材料的裂紋長(zhǎng)度及應(yīng)力強(qiáng)度因子之間的關(guān)系。但前人一般都是用液壓疲勞試驗(yàn)機(jī)做低頻疲勞試驗(yàn)[3-6],這主要原因是聲發(fā)射檢測(cè)儀器非常靈敏,在材料的試驗(yàn)過(guò)程中,易受到試驗(yàn)機(jī)激振及夾具碰撞等因素的干擾,難以區(qū)別真實(shí)的裂紋擴(kuò)展信號(hào)和各種噪聲信號(hào)。本文嘗試運(yùn)用聲發(fā)射信號(hào)處理技術(shù)進(jìn)行金屬材料在電磁激振高頻疲勞下的裂紋擴(kuò)展研究。

在材料的疲勞研究中,疲勞裂紋擴(kuò)展速率與應(yīng)力強(qiáng)度因子的關(guān)系一般采用半經(jīng)驗(yàn)的Paris公式[7]:

(1)

式中C1和n是由材料決定的常數(shù),為應(yīng)力強(qiáng)度因子幅度(),a為裂紋長(zhǎng)度,N為疲勞的循環(huán)次數(shù)。

在疲勞裂紋擴(kuò)展的聲發(fā)射研究方面,前人研究了低頻循環(huán)下過(guò)閾值的聲發(fā)射振鈴計(jì)數(shù)與應(yīng)力強(qiáng)度因子之間的關(guān)系[9-12],并且建立了與公式(1)相類似的關(guān)系:

(2)

式中,H表示聲發(fā)射信號(hào)的總計(jì)數(shù);C2和m是材料性質(zhì)相關(guān)的常數(shù)。

從建立聲發(fā)射參數(shù)與應(yīng)力強(qiáng)度因子幅度方程來(lái)看,使用聲發(fā)射信號(hào)的能量值更能反應(yīng)在疲勞載荷作用下,裂紋擴(kuò)展的狀況。所以可將式(2)改寫(xiě)成下式:

(3)

式中,E表示聲發(fā)射信號(hào)的累計(jì)能量;C3和是與材料性質(zhì)相關(guān)的常數(shù)。用能量來(lái)研究裂紋擴(kuò)展的規(guī)律有兩個(gè)很大的優(yōu)點(diǎn):其一是受傳感器與試件之間的耦合狀況影響較小;其二是受設(shè)置的閾值影響較小。所以在本文研究中,采用聲發(fā)射信號(hào)的能量建立與裂紋擴(kuò)展之間的關(guān)系,還可以通過(guò)聲發(fā)射檢測(cè)結(jié)果對(duì)構(gòu)件的疲勞裂紋擴(kuò)展速率和剩余疲勞壽命進(jìn)行預(yù)測(cè)[5,10]。

* 國(guó)家自然科學(xué)基金(項(xiàng)目編號(hào):50005006)和北京市自然科學(xué)基金重點(diǎn)項(xiàng)目(項(xiàng)目編號(hào):3011001)資助。

2試驗(yàn)研究

2.1 試樣

試驗(yàn)的緊湊拉伸試樣的材料選用16MnR鋼,該材料為低合金高強(qiáng)度容器專用鋼,材料的熱處理狀態(tài)為熱軋供貨狀態(tài)。三塊試樣相同。材料的化學(xué)成分和主要機(jī)械性能見(jiàn)下表:

表1材料的化學(xué)成分及機(jī)械性能(室溫)

Table 5-1. Material composition and mechanical properties at room temperature

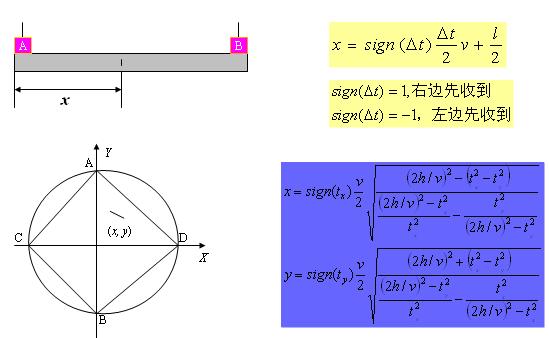

緊湊拉伸試樣的尺寸和加工精度按照美國(guó)材料試驗(yàn)協(xié)會(huì)標(biāo)準(zhǔn)ASTM E399-90的要求加工,如圖1所示。按標(biāo)準(zhǔn)的規(guī)定,試樣的厚度,本文試樣取W=50.8mm,B=20mm,并用線切割技術(shù)預(yù)制了一條長(zhǎng)為2.5mm的人工裂紋。

2.2 試驗(yàn)機(jī)

疲勞試驗(yàn)機(jī)使用的是長(zhǎng)春試驗(yàn)機(jī)所制造的PLG-100C高頻拉壓疲勞試驗(yàn)機(jī),該機(jī)器的載荷與其試樣保護(hù)都采用微機(jī)控制。疲勞試驗(yàn)中應(yīng)力循環(huán)比R的值為0.1。試樣是通過(guò)銷軸、U形夾具、壓緊環(huán)和疲勞機(jī)相連接。

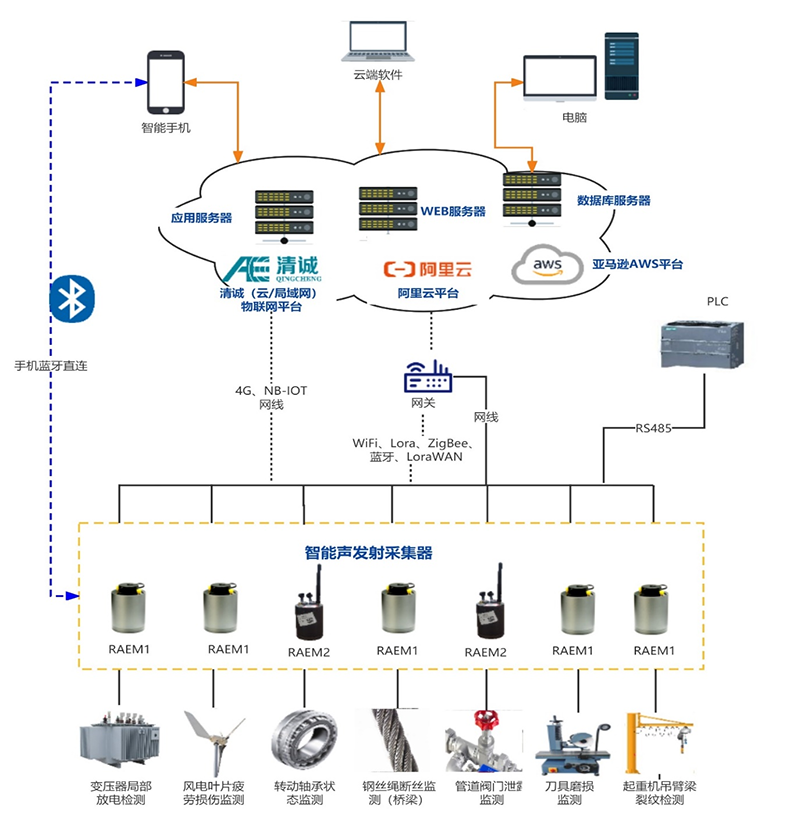

2.3 聲發(fā)射監(jiān)測(cè)系統(tǒng)

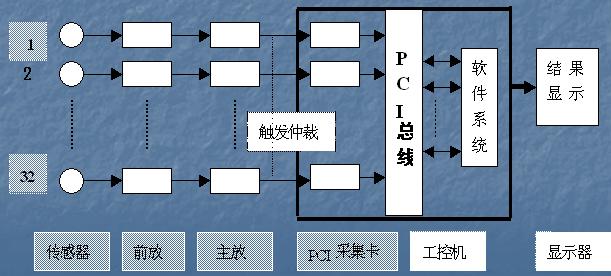

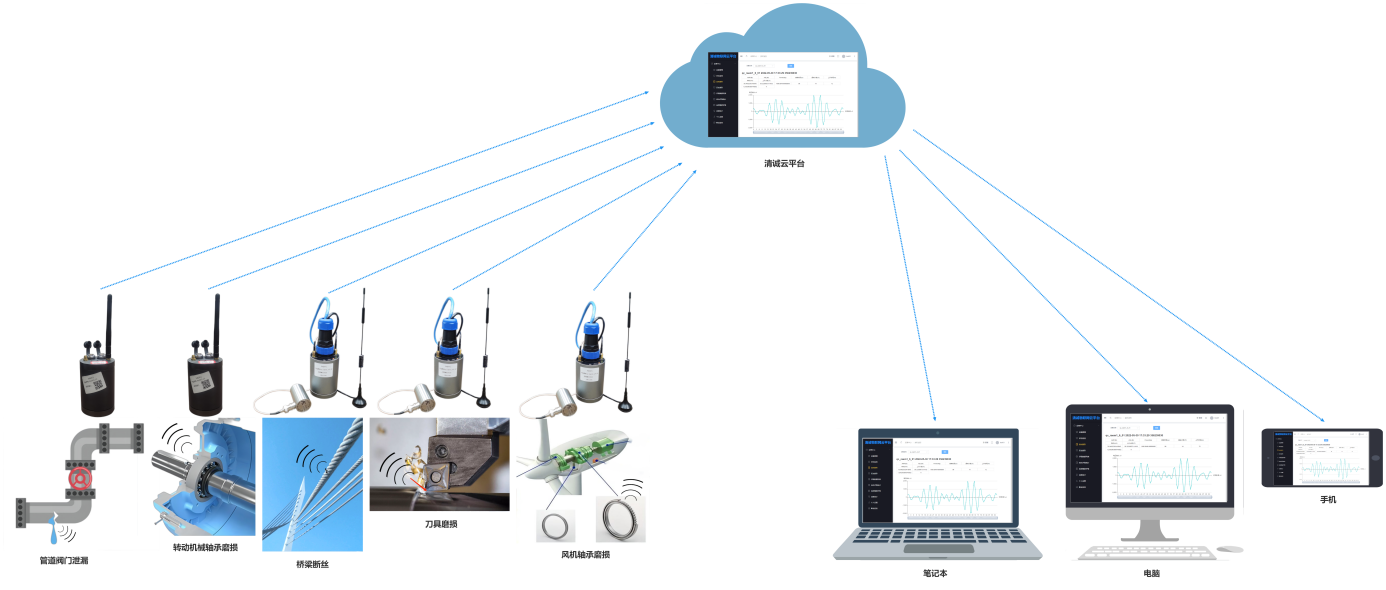

試驗(yàn)中安裝了四個(gè)聲發(fā)射傳感器,分別編號(hào)為S1、S2、S3和S4。S1和S2號(hào)傳感器安裝在試樣預(yù)制裂紋的兩側(cè)對(duì)稱的位置,如圖1所示。傳感器S3安裝于U形夾具上,S4安裝于試驗(yàn)機(jī)的壓緊環(huán)上,如圖2所示。

S3和S4傳感器的裝設(shè)有兩個(gè)目的,第一,為濾波和辨識(shí)噪聲的需要,即起警戒傳感器的作用;第二,為實(shí)現(xiàn)間接測(cè)量的需要,即傳感器不直接耦合在被測(cè)的試樣上,實(shí)現(xiàn)間接測(cè)量。

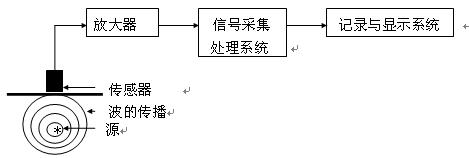

聲發(fā)射信號(hào)經(jīng)傳感器接收送至前置放大器,再進(jìn)入主放大器進(jìn)一步放大和信號(hào)調(diào)理,調(diào)理后的信號(hào)進(jìn)入主處理機(jī)采集和分析。

聲發(fā)射監(jiān)測(cè)系統(tǒng)的傳感器、放大器等硬件的選用以及軟件參數(shù)的設(shè)置都是根據(jù)試驗(yàn)的實(shí)際狀況做出。傳感器S1和S2選用的是20k~1.0MHz的寬帶傳感器,分別為德國(guó)Vallen公司和日本Fuji公司生產(chǎn)。選用寬帶傳感器的目的,是為了獲得更豐富的聲發(fā)射信號(hào),便于后面的聲發(fā)射信號(hào)分析和處理。傳感器S3和S4選用的廣州聲華公司生產(chǎn)的R15型高靈敏度諧振式傳感器,其頻率范圍是100kHz~400kHz。此處選用窄帶諧振式傳感器的目的是保證傳感器的高靈敏度,如果采用同類的寬帶傳感器監(jiān)測(cè)的效果將差一些。四個(gè)前置放大器采用的帶寬跟傳感器的帶寬一致,前置放大器增益為34dB。撞擊定義時(shí)間設(shè)為500(s,采樣長(zhǎng)度為4k。試驗(yàn)前聲發(fā)射儀各通道的靈敏度都經(jīng)過(guò)仔細(xì)校準(zhǔn),以保證儀器的正常可靠工作。聲發(fā)射儀選用的是廣州聲華公司的WAE2002型多通道全波形系統(tǒng)。

2.4 外觸發(fā)器

在加載循環(huán)過(guò)程中,在低應(yīng)力時(shí)裂紋閉合,在高應(yīng)力時(shí)裂紋張開(kāi)并擴(kuò)展。裂紋擴(kuò)展釋放出應(yīng)變能,也就出現(xiàn)聲發(fā)射信號(hào)。在裂紋閉合時(shí),由于裂紋表面的摩擦而產(chǎn)生噪聲。要獲得裂紋擴(kuò)展時(shí)的聲發(fā)射信號(hào),必須要將裂紋閉合時(shí)的聲發(fā)射信號(hào)分離出去。為了盡可能使采集到的信號(hào)噪聲少一些,在本實(shí)驗(yàn)中專門設(shè)計(jì)了一個(gè)外觸發(fā)器。外觸發(fā)器是將疲勞試驗(yàn)機(jī)測(cè)力計(jì)輸出的電壓與參考電壓(閾值電壓)進(jìn)行比較,若高于這個(gè)閾值電壓的信號(hào)將產(chǎn)生脈沖電平,使采集卡觸發(fā)并開(kāi)始采集信號(hào)。閾值電壓選用的是85%的最大疲勞載荷時(shí)測(cè)力計(jì)的輸出電壓。這樣處理以后,在所采集到的信號(hào)中,裂紋擴(kuò)展的聲發(fā)射信號(hào)比例大大提高,而且減少了采集數(shù)據(jù)的量。

圖2 疲勞試驗(yàn)及聲發(fā)射監(jiān)測(cè)系統(tǒng)的布置圖

2.5 試驗(yàn)數(shù)據(jù)采集

疲勞試驗(yàn)機(jī)開(kāi)始加載后,先進(jìn)行噪聲信號(hào)的測(cè)量,此時(shí)沒(méi)有裂紋擴(kuò)展信號(hào),所采集到的信號(hào)均為各種噪聲信號(hào),以此時(shí)的信號(hào)為噪聲的樣本信號(hào),找出噪聲信號(hào)的特征,從所采集到的信號(hào)中剔除它們。

通過(guò)分析和前幾個(gè)類似試樣的經(jīng)驗(yàn),聲發(fā)射儀正式開(kāi)始采集是在疲勞試驗(yàn)開(kāi)始后1小時(shí)進(jìn)行,其目的是為了減少數(shù)據(jù)量,因?yàn)樵诒疚脑囼?yàn)條件下,前1小時(shí)不會(huì)出現(xiàn)疲勞破壞。在這段時(shí)間內(nèi)先進(jìn)行背景噪聲的測(cè)量,再根據(jù)檢測(cè)情況設(shè)置好儀器各種參數(shù)。兩臺(tái)計(jì)算機(jī)的系統(tǒng)時(shí)間在試驗(yàn)前應(yīng)仔細(xì)校對(duì),以便兩者能在統(tǒng)一的時(shí)間下進(jìn)行數(shù)據(jù)比較。以下所述及作圖用的時(shí)間都是從聲發(fā)射信號(hào)開(kāi)始采集時(shí)算起。

3裂紋擴(kuò)展信號(hào)的識(shí)別方法

在本文的試驗(yàn)中,除了裂紋擴(kuò)展的聲發(fā)射信號(hào)外,還有以下噪聲信號(hào):第一種是內(nèi)部電子器件,傳輸電纜等產(chǎn)生的電磁噪聲;第二種是外部的干擾噪聲,這類噪聲較多,主要有:疲勞機(jī)電磁激振產(chǎn)生的振動(dòng)噪聲,試樣與夾具連接的銷軸的摩擦噪聲,裂紋閉合時(shí)的摩擦噪聲。下面的部分將討論減少噪聲的措施和噪聲的分離與排除,最終得到裂紋擴(kuò)展的聲發(fā)射信號(hào)結(jié)果。

3.1 硬件方法降噪

疲勞機(jī)的激勵(lì)共振頻率較低,所以外界機(jī)械振動(dòng)產(chǎn)生的較高幅度的噪聲信號(hào),其頻率相對(duì)較低,一般在20kHz以下。所以在傳感器、前置放大器以及主放大器內(nèi)的濾波器都是20kHz以上的高通器件,這樣高幅度的振動(dòng)信號(hào)在所采集的信號(hào)中不會(huì)出現(xiàn)。但由于聲波傳播的復(fù)雜性,以及各種色散效應(yīng),采集的信號(hào)還是含有共振噪聲信號(hào)。

另一個(gè)硬件降噪的方法,如前所述采用外觸發(fā)器,讓采集卡只在試樣受拉伸時(shí)采集數(shù)據(jù)。這時(shí)在采集的信號(hào)中裂紋擴(kuò)展信號(hào)所占的比例就大得多。如圖3所示。我們只需采集圖中陰影部分裂紋在高應(yīng)力作用下擴(kuò)展時(shí)的信號(hào)。

3.2 信號(hào)的軟件處理和辨識(shí)

對(duì)于儀器內(nèi)部的電磁噪聲,跟疲勞試驗(yàn)的外界機(jī)械噪聲相比,這類噪聲的幅度相對(duì)較小,而且這類噪聲一般具有高斯白噪的特點(diǎn),使用小波降噪方法,可以大幅度地減少這些噪聲的干擾。

裂紋閉合的摩擦噪聲和電磁噪聲通過(guò)上述的硬件方法和小波去噪的方法基本消除,剩下的主要是機(jī)械共振產(chǎn)生的機(jī)械振動(dòng)噪聲以及銷軸與試樣在受交變力作用下的撞擊聲發(fā)射信號(hào)。從圖2可見(jiàn),傳感器S3和S4起到警戒傳感器的作用。由于機(jī)器共振產(chǎn)生的聲發(fā)射信號(hào),四個(gè)傳感器都能接收到,而且其信號(hào)的類型和頻譜特征也應(yīng)基本相同,由于S3和S4是靈敏度更高的窄帶諧振傳感器,所以這兩個(gè)傳感器接收到來(lái)自機(jī)器共振聲信號(hào)的幅度應(yīng)大一些。機(jī)器共振信號(hào)要根據(jù)其特點(diǎn):首先,其幅度一般不超過(guò)0.6伏;其次,這類信號(hào)四個(gè)傳感器都能接收到,其中S3和S4的信號(hào)幅度在傳播中沒(méi)有明顯的衰減而變小的現(xiàn)象,而是跟S1和S2信號(hào)幅度差不多或更大一些,這說(shuō)明信號(hào)并非來(lái)自試樣本身。有了這兩個(gè)特征,就可以用S3和S4為參考信號(hào),逐個(gè)對(duì)比S1和S2采集到的信號(hào),將符合這兩個(gè)特征的信號(hào)去掉,也就除去了由于機(jī)器振動(dòng)產(chǎn)生的噪聲。

銷軸與試樣的摩擦和撞擊產(chǎn)生的聲發(fā)射噪聲信號(hào)排除是個(gè)難題。在背景噪聲測(cè)量中,同樣可以得到它們的聲發(fā)射信號(hào)。圖4給出了試樣與夾具間碰撞產(chǎn)生信號(hào)的頻譜圖。從圖中可以看出,信號(hào)的頻率范圍較寬,最大值出現(xiàn)在60kHz處,且低于100kHz的頻率分量占相當(dāng)大的一部分。而對(duì)于金屬

圖5 裂紋擴(kuò)展的聲發(fā)射信號(hào)及其頻譜圖

裂紋擴(kuò)展信號(hào),人們做過(guò)很多次的實(shí)驗(yàn)表明,其主要的頻率范圍在100kHz至550kHz之間,在

這個(gè)頻帶范圍內(nèi)聚積了聲發(fā)射裂紋擴(kuò)展信號(hào)的絕大部分能量[13],是這類噪聲信號(hào)的突破口。試樣中的裂紋擴(kuò)展聲發(fā)射信號(hào),從圖5中看出,其頻率分量主要集中于100kHz以上,而且其幅度遠(yuǎn)較低頻分量信號(hào)大(對(duì)比圖4)。

至此我們已經(jīng)描述了各種干擾噪聲的特點(diǎn)和減少它們影響的方法,通過(guò)處理就可以從所采集到的聲發(fā)射信號(hào)中分離出噪聲,獲得較為"干凈"的裂紋擴(kuò)展聲發(fā)射信號(hào)。

4試驗(yàn)結(jié)果分析

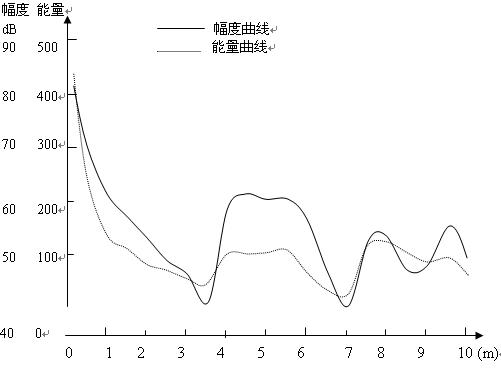

裂紋的擴(kuò)展長(zhǎng)度與循環(huán)時(shí)間的人工測(cè)量結(jié)果如圖7所示。人工測(cè)量得出的方法是:試驗(yàn)前在試樣的兩表面以人工預(yù)制裂紋(線割2.5mm)尖端為起點(diǎn),每隔0.5mm劃上刻度線,試驗(yàn)過(guò)程中,觀測(cè)人員借助放大鏡讀出裂紋擴(kuò)展的長(zhǎng)度值,取兩表面讀數(shù)的平均值為測(cè)量結(jié)果。從圖可看出,在聲發(fā)射信號(hào)采集40至41分鐘時(shí),開(kāi)始觀察到裂紋的擴(kuò)展,42到67分鐘之間裂紋呈緩慢地?cái)U(kuò)展?fàn)顟B(tài),在67分鐘左右突然出現(xiàn)快速擴(kuò)展的趨勢(shì)。

圖6給出了聲發(fā)射信號(hào)的撞擊數(shù)率與試驗(yàn)時(shí)間的關(guān)聯(lián)圖。從圖6可以看出聲發(fā)射信號(hào)的變化規(guī)律與實(shí)測(cè)裂紋擴(kuò)展的變化規(guī)律相類似,也就是說(shuō)聲發(fā)射信號(hào)的變化反映出了高背景噪聲下疲勞裂紋的變化。圖6中,在38到41分鐘,以及65至70分鐘時(shí)聲發(fā)射的撞擊數(shù)率有著非常明顯的增大。更值得注意的是,在圖6的第38分鐘時(shí),聲發(fā)射撞擊數(shù)率已經(jīng)有了很大的變化,說(shuō)明此時(shí)試樣內(nèi)部有大量的聲發(fā)射事件發(fā)生,而在圖7的相應(yīng)時(shí)間點(diǎn)沒(méi)有任何可見(jiàn)變化。聲發(fā)射信號(hào)說(shuō)明此時(shí)材料內(nèi)部有微觀起裂或裂紋擴(kuò)展,它的發(fā)現(xiàn)要明顯早于試樣表面的宏觀裂紋變化。所以說(shuō)用聲發(fā)射監(jiān)測(cè)材料的高頻疲勞是完全可行的,而且能及時(shí)反映出材料內(nèi)部疲勞損傷的變化。

在引言部分討論過(guò),可以建立聲發(fā)射參數(shù)與應(yīng)力強(qiáng)度因子幅值之間的關(guān)聯(lián),而且提出用能量的表示方法更能反應(yīng)在疲勞載荷作用下裂紋擴(kuò)展的狀況。為此將聲發(fā)射信號(hào)分析處理后獲得的聲發(fā)射能量與疲勞循環(huán)次數(shù)的關(guān)系做成圖8,圖中曲線是由計(jì)算機(jī)采集處理的聲發(fā)射信號(hào)按3.2節(jié)方法進(jìn)行處理后得到的聲發(fā)射能量曲線。

從圖8看出,在循環(huán)次數(shù)為以前,聲發(fā)射信號(hào)的累計(jì)能量很小,相對(duì)應(yīng)的應(yīng)該是裂紋未發(fā)生擴(kuò)展的階段(或稱第一階段),在循環(huán)次數(shù)為至之間聲發(fā)射能量處于穩(wěn)定的緩慢增加階段(或稱第二階段),當(dāng)循環(huán)次數(shù)超過(guò)以后,聲發(fā)射能量呈現(xiàn)快速增加的趨勢(shì)(或稱第三階段)。但聲發(fā)射能量變化的拐點(diǎn),總是先于人工觀測(cè)到的裂紋變化,這說(shuō)明聲發(fā)射技術(shù)的靈敏度高,由此也可說(shuō)明,用聲發(fā)射技術(shù)能監(jiān)測(cè)到材料內(nèi)部裂紋的活動(dòng)情況。同樣對(duì)于本試驗(yàn)材料的起裂點(diǎn),聲發(fā)射能量上的判斷為496500次循環(huán)左右,早于人工用放大鏡觀察到的520000次循環(huán)左右。

圖7 裂紋擴(kuò)展長(zhǎng)度隨循環(huán)時(shí)間的變化 圖8 聲發(fā)射總能量隨循環(huán)次數(shù)的變化圖

對(duì)于張開(kāi)型疲勞裂紋擴(kuò)展方式,考慮緊湊拉伸試樣的幾何效應(yīng)和結(jié)構(gòu)效應(yīng)對(duì)應(yīng)力強(qiáng)度因子的影響,其應(yīng)力強(qiáng)度因子幅度可由相關(guān)公式計(jì)算得到[5]。我們還得到了如圖8所示的聲發(fā)射能量與循環(huán)次數(shù)的試驗(yàn)值,就可以求出式(3)中的與材料性質(zhì)相關(guān)常數(shù)C3和。對(duì)于裂紋穩(wěn)定擴(kuò)展階段,從上述試驗(yàn)的數(shù)據(jù)可計(jì)算出:C3=, =2.69。顯然式(4)可以寫(xiě)成如下方程:(5)

5結(jié)論

本文的聲發(fā)射檢測(cè)和分析技術(shù),可以應(yīng)用于高頻疲勞試驗(yàn)機(jī)上金屬試樣裂紋擴(kuò)展的監(jiān)測(cè),而且在復(fù)雜噪聲背景下能夠獲得真正裂紋擴(kuò)展的聲發(fā)射信號(hào)。將聲發(fā)射信號(hào)的能量與循環(huán)次數(shù)進(jìn)行關(guān)聯(lián),能得到與人工觀測(cè)的裂紋擴(kuò)展相同的變化規(guī)律,但聲發(fā)射方法更為靈敏,可監(jiān)測(cè)到材料內(nèi)部的微小裂紋的擴(kuò)展,而這個(gè)擴(kuò)展要早于人工觀察到的裂紋變化。

根據(jù)本文提出的分析技術(shù),還得到試樣的聲發(fā)射能量與疲勞循環(huán)次數(shù)以及應(yīng)力強(qiáng)度因子之間的關(guān)系式:。按此公式,通過(guò)聲發(fā)射信號(hào)能量的短時(shí)監(jiān)測(cè),可以在工程上對(duì)運(yùn)轉(zhuǎn)中的機(jī)械裝備進(jìn)行疲勞裂紋擴(kuò)展和剩余疲勞壽命預(yù)測(cè),但在疲勞壽命預(yù)測(cè)方面還需做進(jìn)一步的實(shí)驗(yàn)研究。

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論