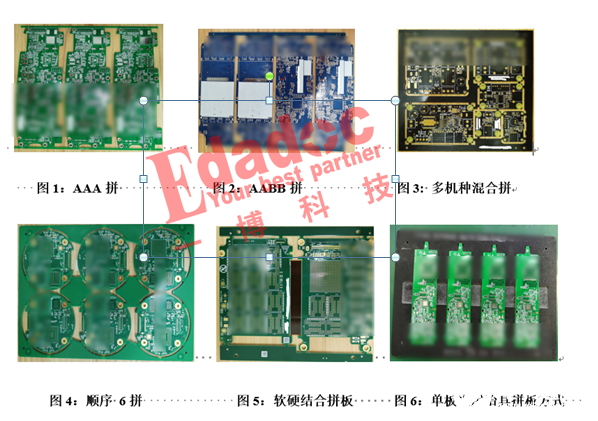

一、為什么拼板

電路板設計完以后需要上SMT貼片流水線貼上元器件,每個SMT的加工工廠都會根據流水線的加工要求,規定電路板的最合適的尺寸規定,比如尺寸太小或者太大,流水線上固定電路板的工裝就沒法固定。那么問題來了,如果我們的電路板本身尺寸小于工廠給的尺寸規定時怎么辦?那就是需要我們把電路板拼板,把多個電路板拼成一整塊。拼版無論對于高速貼片機還是對于波峰焊都能顯著提高效率。

?二、名詞解釋

在下面說明具體怎么操作前,先把幾個關鍵名詞先解釋下

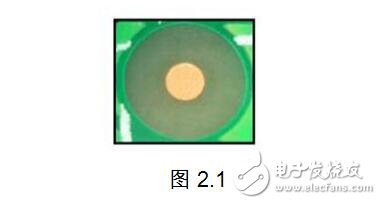

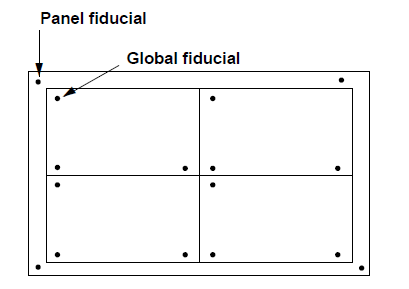

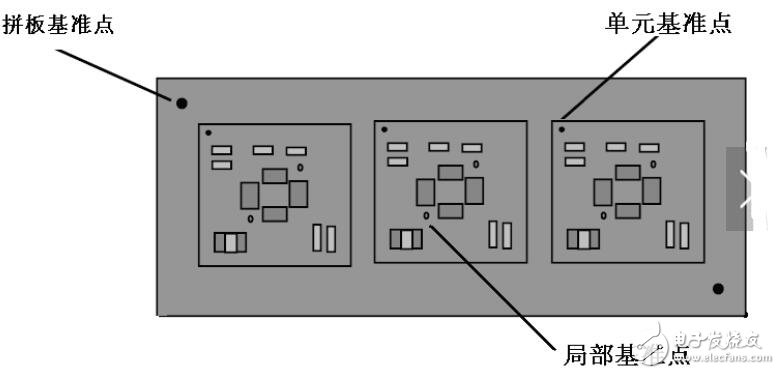

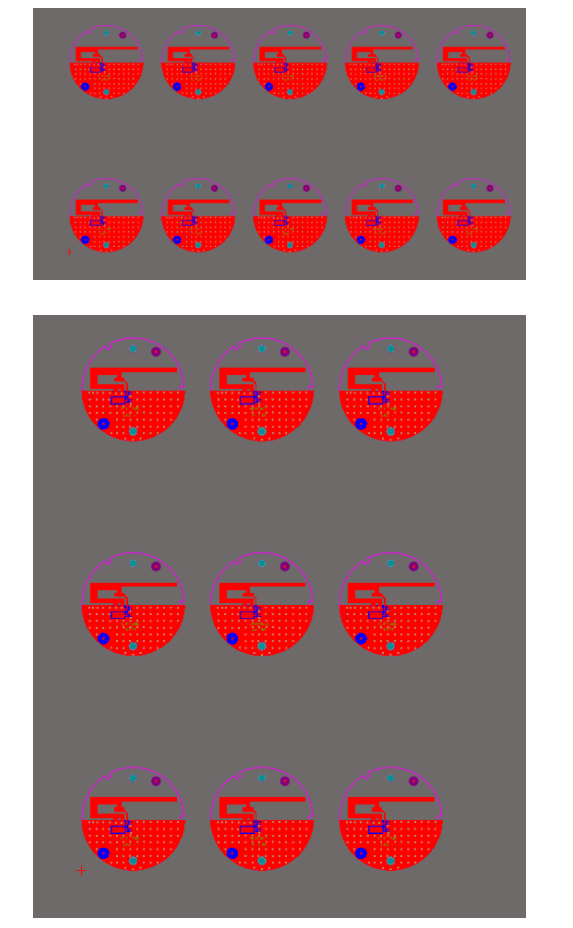

Mark點:如圖2.1所示,????

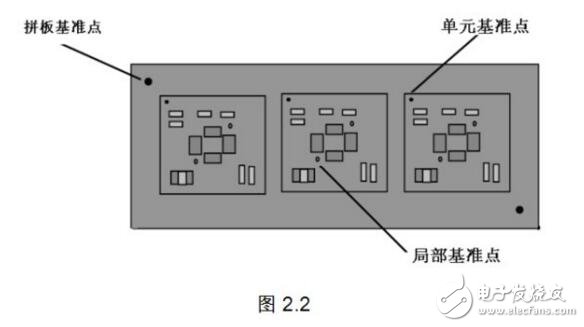

???用來幫助貼片機的光學定位有貼片器件的PCB 板對角至少有兩個不對稱基準點,

整塊PCB光學定位用基準點一般在整塊PCB對角相應位置;分塊PCB光學定位用基準點一般在分塊PCB對角相應位置;對于引線間距≤0.5mm的QFP(方形扁平封裝)和球間距≤

0.8mm的BGA(球柵陣列封裝)的器件,為提高貼片精度,要求在IC兩對角設置基準點,見圖2.2。

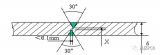

??基準點要求

a. ?基準點的優選形狀為實心圓;

b. 基準點的尺寸為直徑1.0 +0.05mm

?c. 基準點放置在有效PCB范圍內,中心距板邊大于6mm;

d. 為了保證印刷和貼片的識別效果,基準標志邊緣附近2mm范圍內應無任何其它絲印標志、焊盤、V型槽、郵票孔、PCB板缺口及走線;

e.基準點焊盤、阻焊設置正確。

考慮到材料顏色與環境的反差,留出比光學定位基準符號大1 mm的無阻焊區,也不允許有任何字符,在無阻焊區外不要求設計金屬保護圈。

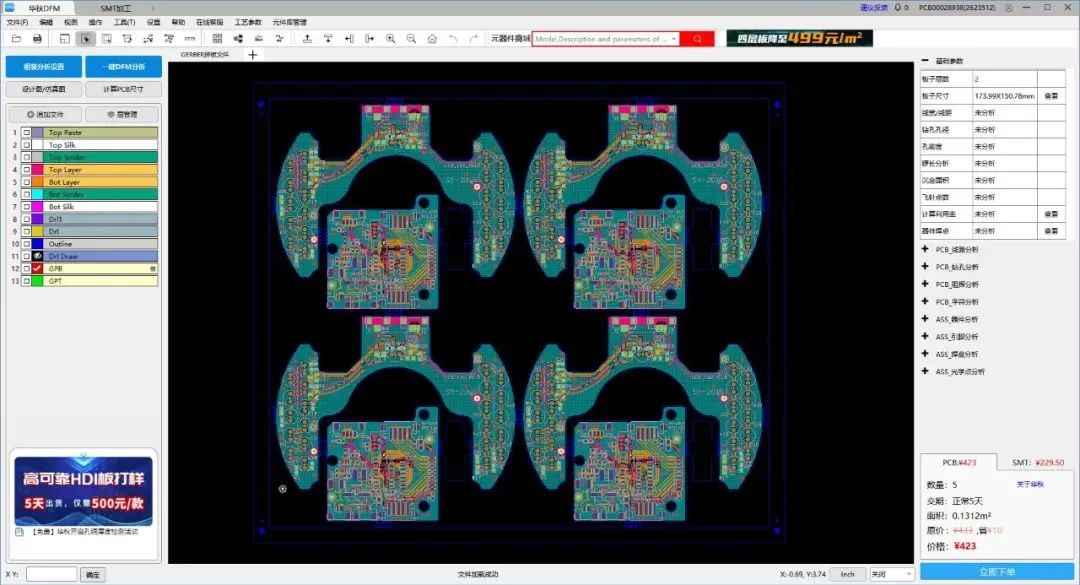

拼板方法

首先確定要拼板的兩個板子的層數是一樣的,而且在兩塊板子合并到一起的時候肯定會有很多規則上的沖突。因為每個板子設計的規則可能不太一樣,這個可以通過自己修改,把規定的什么線寬什么的規則,到時候統統改的最小值很小,最大值很大,使得兩個板子能夠同時滿足這個要求,然后就可以滿足規則要求了。好下面說具體的拼接方法。注釋:現在把兩個板子叫做A、B。B是拼接完成后需要的那塊板子,這樣說起來好理解。

第一步:把A板子的PCB的所有內容全部選中,也就是按住Ctrl+A。然后再全部復制,也就是Ctrl+C。這個時候貌似在A的PCB界面上鼠標會變成十字光標形狀的,然后你利用鼠標左鍵點擊一下,現在就全部選中了。

第二步:這個時候切換到PCB B的界面去。在頂部菜單上的Edit,選項里面有一個Paste Special…選擇這個選項。出現如下的界面。

然后再點擊PastArray。這個時候你就把那個框框(也就是復制過來的電路)放在合理的位置,這就把要拼接的兩塊電路板放在了一個PCB文件下。

第三步:完成上面的兩步,你會發現,其實現在剛剛粘貼上去的電路部分其實是透明的,意思就是他沒有載體,現在還在你畫的B板的機械層的外面呢。或者你也許會看到很多綠色的地方,就是很多地方違背了規則。具體的解決辦法是像前面提到的那樣解決就行了(不過前提是這兩塊板子是完全沒問題的,是按照各自的規則畫好了的,不然要是這樣修改了規則,你就不好找各自板子的規則錯誤了。而按照最開始說的那樣解決規則錯誤方法也就是不讓軟件提示有錯誤)。現在要做的就是去重新定義板子的外形,把兩個板子都放在機械城上。具體做法是在頂部菜單上找到Design——》Board Shape——》Redefine Board Shap.

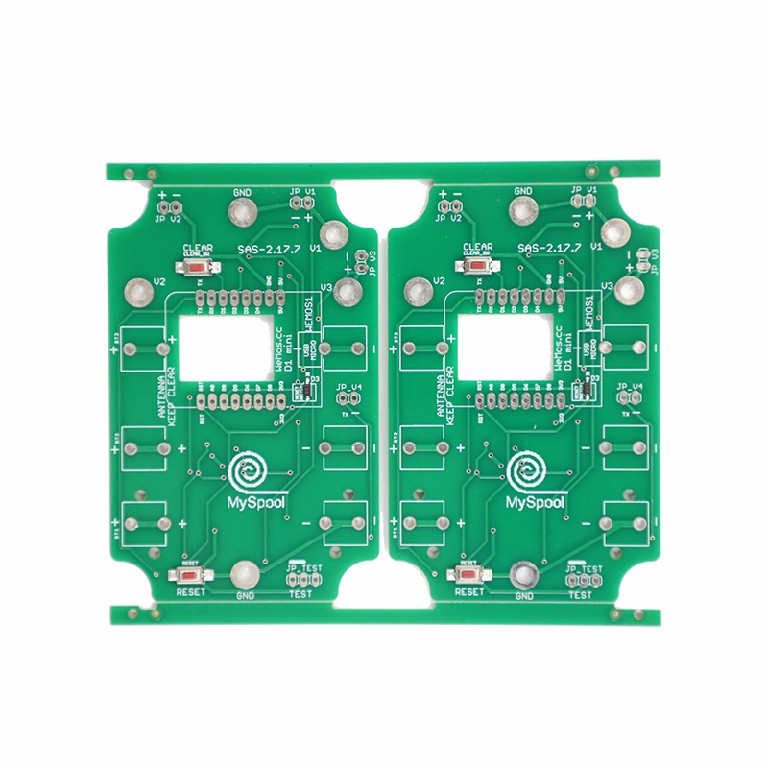

然后就可以用鼠標去繪制你想要的板子的外形了。圈完之后,效果就像線面的板子這樣

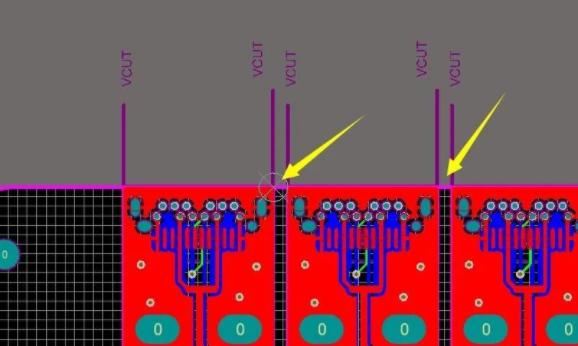

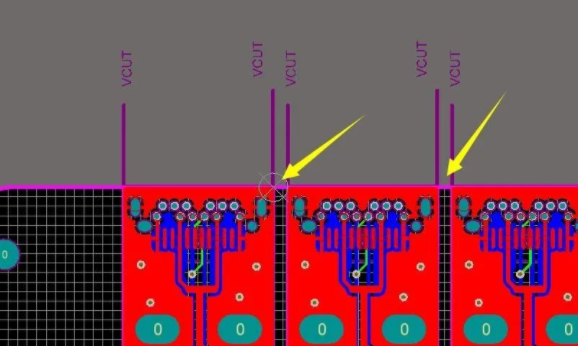

兩個板子中間需要一點的寬度,以備機械切割的時候用。

然后自己在修修補補就可以了。但是經常在拼板的時候會遇到下面的問題。

1.在拼接好的兩塊板子之間經常會出現不明的條或者是線,他會在電源層或者地層之間吧原先隔好的電源或者地給隔開,這樣就不是你原先隔的效果,一定要注意,原因不清楚。出現這樣的情況,我的解決辦法是從新上面這些步驟的操作,可能這些線就沒有了。因為在每次拼接的時候那些痕跡是隨機的,感覺很不固定。

2.一定注意在多層板拼接的時候會不會把原先的底層或者電源層給弄錯,拼接好之后兩個底層和電源層應該是保持原先的樣子的。

3.還有在粘貼到B的時候可能出現標號沖突或者什么的這個在下圖的這個地方選擇一下保持原有標號。

4.由于在兩個板子拼接的時候可能會因為兩個板子上有標號的沖突,導致會有兩個板子之間的飛線,假如你的兩塊板子在單獨的時候是完全正確的,你就不用管這些飛線。假如你想看著煩,可以隱藏這些飛線。操作方法如下:View——》Connection——》Hide All。

下面將這四種PCB材料的用途、特性與注意事項來加以說明:

1. Copper Foil(銅箔層)

Electric Circuit:導電的線路。

Signal line:傳送訊息的訊(信)號線。

Vcc:電源層、工作電壓。最早期的電子產品的工作電壓大多設為12V,隨著技術的演進,省電的要求,工作電壓慢慢變成了5V、3V,現在更漸漸往1V移動,相對地銅箔的要求也越來越高。

GND(Grounding):接地層。可以把Vcc想成是家里面的水塔,當我們把水龍頭打開以后,透過水的壓力(工作電壓)才會有水(電子)流出來,因為電子零件的作動都是靠電子流動來決定的;而GND則可以想象成下水道,所有用過或沒用完的水,都經由下水道流走,否則水龍頭一直排水,家里面可是會淹大水的。

Heat Dissipation (due to high thermal conductivity) :散熱用。有沒有聽說過某些CPU熱到可以把蛋煮熟,這其實不夸張,大多數的電子組件都會耗用能量而產生熱能,這時候需要設計大面積的銅箔來讓熱能盡快釋放到空氣當中,否則不只人類受不了,就連電子零件也會跟著當機。

2. Reinforcement(補強材)

選用PCB補強材的時候必須具備下列的各項優異特性。而我們大部分看到的PCB補強材都是玻璃纖維(GF, Glass Fiber)制成,仔細看的話玻璃纖維的材質有點像很細的釣魚線,因為具備下列的個性優點,所以經常被選用當PCB的基本材料。

High Stiffness:具備高「剛性」,讓PCB不易變形。

Dimension Stability: 具備良好的尺寸安定性。

Low CTE:具備低的「熱脹率」,防止PCB內部的線路接點不至于脫離造成失效。

Low Warpage:具備低的變形量,也就是低的板彎、板翹。

High Modules:高的「楊氏模量」

3. Resin Matrix(樹脂混合材)

傳統FR4板材以Epoxy為主,LF(Lead Free)/HF(Halogen Free)板采則采用多種樹脂與不同固化劑之搭配,使得成本上升,LF約20%,HF約45%。

HF板材易脆易裂且吸水率變大,厚大板容易發生CAF,需改采開纖布、扁纖布,并強化含浸均勻之物質。

良好的樹脂必須具備下列的條件:

Heat Resistance:耐熱好。加熱焊接兩~三次后不會爆板,才叫耐熱性好。

Low Water Absorption:低的吸水率。吸水是造成PCB爆板的主要原因。

Flame Retardance:必須具備阻燃性。

Peel Strength:具備高的「抗撕強度」。

High Tg:高的玻璃態轉換點。Tg高的材料大多不易吸水,不吸水才是不暴板的根本原因,而不是因為高Tg。

Toughness:良好的「韌度」。韌度越大越不容易爆板。Toughness又被稱作「破壞能量」,韌度越好的材料其承受沖擊忍受破壞的能力就越強。

Dielectric properties:高的介電性,也就是絕緣材料。

4. Fillers System(粉料、填充料)

早期有鉛焊接的時候溫度還不是很高,PCB原本的板材還可以忍受,自從進入無鉛焊接后因為溫度加高,所以粉料才加進PCB的板材中來將強PCB抵抗溫度的材料。

Fillers應先作耦合處理以提高分散性與密著性。

Drill processibility:因為粉料的高剛性與高韌性,所以造成PCB鉆孔的困難度。

High Modulus:楊氏模量

Heat Dissipation(due to high thermal conductivity) :散熱用。

電子發燒友App

電子發燒友App

評論