據(jù)麥姆斯咨詢介紹,為了開發(fā)MEMS器件,必須要將計算機仿真數(shù)據(jù)與實際的測試數(shù)據(jù)比較,以不斷驗證和修正模型。將Polytec激光測振儀與晶圓探針臺相結(jié)合,可以使得驗證數(shù)據(jù)獲取更容易。

MEMS掃描儀

條形碼掃描儀內(nèi)部有許多微小的反射鏡,它們以每秒幾百次通過的速率反射掃過條形碼的光束。光束在條形碼黑色區(qū)域和白色區(qū)域的反射率相差很大。二維條形碼需要在X和Y兩個方向上進行掃描讀取,這減慢了掃描速度并增加了對激光束的高質(zhì)量需求。

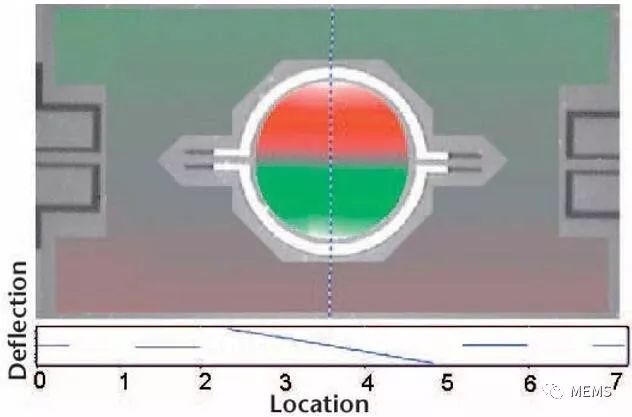

激光投影系統(tǒng)通過極快地區(qū)域掃描來調(diào)制激光束的亮度,以生成視頻圖像。這種激光成像方式需要很快的掃描速度和高質(zhì)量的光束。比如一秒鐘內(nèi)的掃描速度多達48000行。為確保在掃描過程中激光束不發(fā)生扭曲,反射鏡鏡面必須非常平坦。這些機械組件還必須小巧、堅固耐用且價格低廉。德國弗勞恩霍夫IZM(可靠性和微集成)研究所與開姆尼茨理工大學微技術(shù)中心的合作開發(fā)了這種MEMS掃描儀,如圖1所示。

圖1 MEMS掃描儀的結(jié)構(gòu)

這些機械運動部件的尺寸可以從幾微米到幾毫米不等。高性能的反射鏡可以用半導(dǎo)體的制造工藝和光刻技術(shù)高效生產(chǎn)。其工作原理是通過兩個電極之間產(chǎn)生的靜電力來驅(qū)動反射鏡。

MEMS特性仿真

設(shè)計和開發(fā)MEMS器件涉及大量的數(shù)學仿真。在制造過程中進行實驗驗證,不僅成本昂貴且非常耗時。為了精準地預(yù)測系統(tǒng)響應(yīng),需要驗證仿真模型。但是,當需要用模型來預(yù)測電信號和大量物理量之間的相互作用時,模型可能會變得相當復(fù)雜。精確的仿真是確定器件尺寸的基礎(chǔ),同時也決定了MEMS元件在制造完成后是否能達到目標規(guī)格。因此,通過與真實的實驗數(shù)據(jù)比較,對這些仿真模型進行驗證和修正至關(guān)重要。為此,我們需要對MEMS器件進行可靠的測量,并從測量數(shù)據(jù)中提取用于驗證仿真模型的參數(shù)。

與制造相關(guān)的參數(shù)

測量與制造相關(guān)的參數(shù)是控制制造過程所必須的另一項重要任務(wù),這意味著需要收集MEMS元件的工藝參數(shù)及影響其幾何結(jié)構(gòu)和材料參數(shù)的相關(guān)信息。由于只有少量的信息用于控制制造過程,大量的測量數(shù)據(jù)需要壓縮。為了解決這個問題,模型參數(shù)的調(diào)整需要不斷測試和驗證。比如,估算MEMS元件膜層的厚度或材料的機械應(yīng)力就是如此。利用已驗證過的精確測量技術(shù),在MEMS組件晶圓制造過程的任何階段,不斷累積數(shù)據(jù)。

實驗裝置

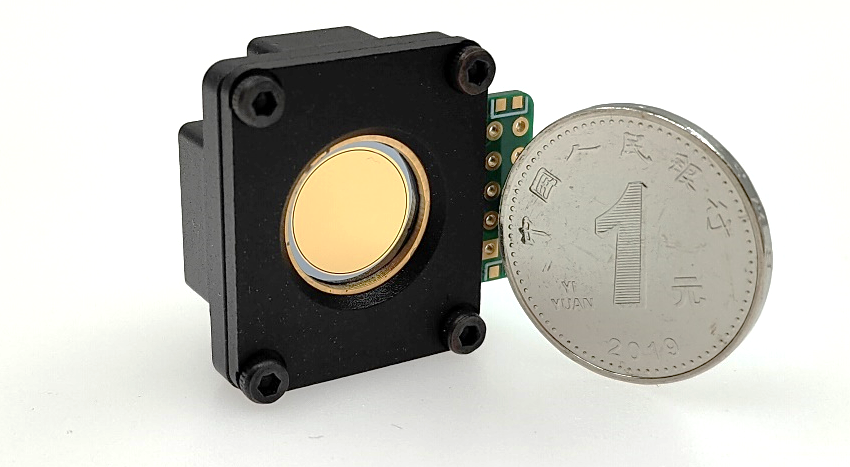

有關(guān)可動元件的動態(tài)變形信息以時間序列或頻率響應(yīng)函數(shù)的形式包含在MEMS元件的測量數(shù)據(jù)中。將Polytec激光測振儀與晶圓探針臺相結(jié)合已成為一種有效的光學檢測MEMS結(jié)構(gòu)機械運動的技術(shù),如圖2所示。光學檢測過程對器件的影響很小。由于測試樣品的激光束直徑僅有幾微米,即使是微鏡陣列中微小的單元也可以進行測量。

圖2 帶有Polytec顯微鏡掃描測振儀的探針臺

仿真—測量—參數(shù)調(diào)整

在對MEMS器件進行有限元分析(FEM)之后,可以通過生成幾個仿真模型來描述在多種幾何位置的機械行為,其結(jié)果可以反映出具有大量共振點和自由度的機械系統(tǒng)的行為。因為該方法允許每個位置六個自由度。但是,實際上,對這樣的點集,只有幾個自由度真正相關(guān),因而可以降低這些模型的階數(shù)。可以采用集總參數(shù)法進行模型測量,以此驗證模型的準確性。創(chuàng)建這樣的模型在技術(shù)上是可行的。

實驗數(shù)據(jù)可從MEMS元件受激勵后引起的機械振動中并行獲取。振動幅度在幾百皮米至幾微米之間。通過記錄激勵信號和產(chǎn)生的系統(tǒng)響應(yīng),可以提供用于頻率傳輸函數(shù)的輸入信號。最后,通過調(diào)整降階模型的參數(shù),確定系統(tǒng)響應(yīng)數(shù)據(jù)的最優(yōu)擬合。

實現(xiàn)這種調(diào)整主要有三種方法:共振頻率的評估、與模型本征頻率的比較和最小二乘擬合方法。通過對計算結(jié)果和實測結(jié)果的比較,或?qū)φ{(diào)整前后模型參數(shù)的比較,可以確定仿真的準確性。以各種輪廓條件為基礎(chǔ),可使用調(diào)整后的模型對MEMS元件的行為進行仿真。

它可以對材料參數(shù)或幾何尺寸進行量化,并參考這些參數(shù)進行工藝控制。

示例:MEMS掃描鏡

通過實驗確定了扭力帶的剛度和幾何形狀,以及氣流引起的機械阻尼。該扭力帶將微鏡、驅(qū)動板和框架柔性連接。

首先,使用有限元模型對氣流引起的本征頻率、偏轉(zhuǎn)形狀和機械阻尼進行了數(shù)值分析,如圖3和圖4。通過模型降階創(chuàng)建了一個具有集總參數(shù)的簡單模型(圖5)。

圖3 MEMS掃描鏡朝上和朝下自然偏轉(zhuǎn)的形狀

圖4 氣流阻尼、壓力分布的有限元分析

圖5 降階后的模型

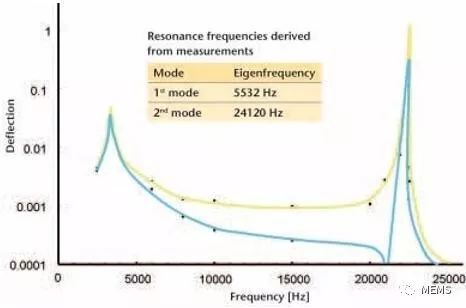

第二步是在MEMS掃描鏡的不同位置測量頻率傳遞函數(shù),并讀取本征頻率(圖6.1和6.2)。

圖6.1 用顯微鏡掃描測振儀測量結(jié)果:偏轉(zhuǎn)形狀

圖6.2 用顯微鏡掃描測振儀測量結(jié)果:傳遞函數(shù)

計算得到的本征頻率與實測的本征頻率之差為本征值殘差,可用最小二乘法校正剛度矩陣。最后一步,參考計算和實測的振動振幅,調(diào)整阻尼矩陣。

結(jié)論

通過調(diào)整模型參數(shù)來處理測量和仿真數(shù)據(jù),從而可以確定微機械元件的幾何結(jié)構(gòu)和材料參數(shù)。采用激光多普勒測振儀和晶圓探針臺相結(jié)合的技術(shù),有助于實現(xiàn)高效的數(shù)據(jù)采集。目前,弗勞恩霍夫IZM研究所正與Polytec合作,對這種測量技術(shù)和參數(shù)設(shè)置進行優(yōu)化。

-

MEMS器件

+關(guān)注

關(guān)注

2文章

47瀏覽量

13122 -

光刻技術(shù)

+關(guān)注

關(guān)注

1文章

150瀏覽量

16132 -

激光成像

+關(guān)注

關(guān)注

0文章

5瀏覽量

3818

原文標題:利用激光測振技術(shù)提升MEMS器件仿真精度

文章出處:【微信號:MEMSensor,微信公眾號:MEMS】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

MEMS陀螺儀的尋北原理是什么?精度如何?

交流充電樁負載能效提升技術(shù)

上海微系統(tǒng)所衛(wèi)星激光通信用高精度MEMS快反鏡取得進展

振鏡式激光焊接機的激光器類型選擇

愛普生高精度車規(guī)晶振助力激光雷達自動駕駛

激光焊接技術(shù)在焊接探測器元器件的工藝應(yīng)用

如何提升激光雷達數(shù)據(jù)的精度

激光焊接技術(shù)提升電池連接片應(yīng)用

優(yōu)可測白光干涉儀:激光陀螺儀提升良率與精度的關(guān)鍵

激光微納制造技術(shù)

如何在激光雷達和接近檢測中利用高速比較器提高精度

利用激光測振技術(shù)提升MEMS器件仿真精度

利用激光測振技術(shù)提升MEMS器件仿真精度

評論