The Challenge:

構建控制器“ target=”_blank“ style=”cursor:pointer;color:#D05C38;text-decoration:underline;“》發動機控制器(EMS)硬件在回路(HIL)測試系統,需要在仿真整車運行環境的前提下,監測EMS在各種工況下的工作狀態,并且能夠通過測試工具實現系統的自動化測試。因此,EMS HIL測試系統最為關鍵的內容包括:準確模擬整車和發動機的各種運行工況,模擬EMS所需的各種傳感器信號,采集EMS的控制信號,模擬整車網絡中的其它控制節點,并且編寫可自動運行的測試用例程序。

The Solution:

EMS HIL測試系統搭建了一個完整的“虛擬車輛”測試環境,能夠在方案設計階段對EMS產品技術方案進行驗證,并且利用NI TestStand軟件實現EMS的自動化測試。本系統有如下優點:測試環境配置靈活、測試成本較低、人力投入較少、測試周期較短等。

一、HIL測試系統方案概述

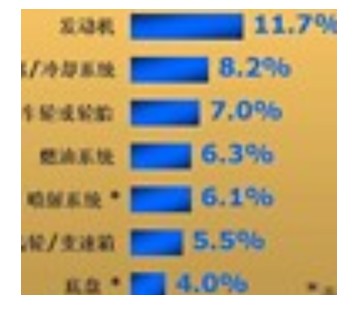

圖1.1 汽車故障分布圖

1、HIL測試系統方案優勢

隨著科技日益創新,汽車技術的革新主要來自汽車電子技術的迅速發展,汽車電子電氣系統相關產品和技術越來越多的應用到實際的量產車型中。同時,從市場反饋來看,汽車故障較多發生在電子電氣系統相關器件(如圖1.1所示),而解決這些故障的根本手段除了在設計階段制定科學合理的電子電氣系統設計方案外,必須對系統方案進行驗證測試,因此對系統方案進行硬件在回路(HIL)測試成為系統方案驗證階段的必要工作。

HIL 測試系統方案的優勢特點:

可實現自動化測試、并生成測試報告,重復性強;

集成動態模型,可進行閉環實時控制;

可測量所有電氣信號,包括總線信號:CAN和LIN總線;

可分階段進行系統測試,對未開發完畢的ECU進行總線仿真;

減少測試時間,降低測試成本:

可在多個平臺中進行切換

多個ECU不同組合的測試

同一個ECU不同型號的測試

可通過自動化測試,減少測試時間,降低人員投入

具備豐富的測試功能:

可測試單個控制器的控制功能

可對整車網絡進行測試

可模擬車輛的復雜工況

可模擬各種類型的電氣故障

測試功能易于擴展

可方便連接測試工具:如標定和診斷工具等

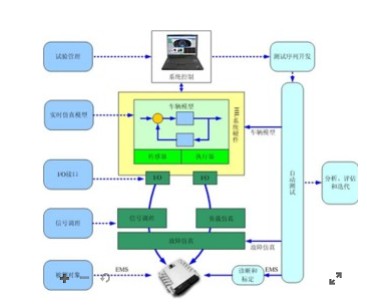

圖1.2 EMS HIL測試系統工作原理圖

2、EMS HIL測試系統原理

如下圖1.2基于四缸高壓共軌柴油機EMS HIL測試系統工作原理圖所示,試驗管理軟件運行在PC機環境下,車輛仿真模型運行在HIL系統硬件實時控制器上,通過I/O模型直接控制I/O接口,I/O接口與信號調理、故障仿真板卡在硬件平臺上集成,最終實現與EMS相連。I/O接口與信號調理硬件配合,能夠仿真各種傳感器和執行器,監測執行器工作狀態并回傳給車輛模型,同時也能夠模擬各種硬件故障。從而,HIL測試系統與被測EMS組成一個虛擬的整車試驗環境,通過自動測試工具控制整套系統實現各種工況的測試,生成測試報告。

EMS開發者可基于此平臺分析、評估、優化EMS控制策略,并對優化后的EMS進行重新測試。

圖2.1 EMS HIL測試系統結構圖

二、EMS HIL測試系統設計與實現

如下圖2.1 EMS HIL測試系統結構圖所示,EMS HIL測試系統是由車輛模型、HIL硬件、試驗管理軟件和EMS控制器四部分組成,以此搭建了一個完整的“虛擬車輛”測試環境。在此測試環境下,對EMS設計方案在其設計階段進行驗證,并且利用TestStand軟件實現自動化測試。

搭建本測試系統需要完成以下四部分工作:硬件平臺設計、模型設計、系統閉環測試和系統自動測試。下文將針對各部分工作進行詳細介紹:

1、硬件平臺設計

EMS HIL測試系統硬件仿真平臺主要功能:提供車輛模型的實時運行環境,模擬EMS所需的各種傳感器信號,采集并監測控制器和執行器信號,模擬CAN網絡中的其它節點,對EMS和NI設備信號提供驅動、放大、濾波、保護、特殊信號的處理等功能。

如圖2.2 HIL測試系統硬件平臺示意圖所示,硬件組成主要包括:PXI機箱和板卡、信號調理模塊、故障注入板卡、內置的斷線測試盒、真實負載箱、電源切換板和電流采集模塊、車載電源模擬器、電源管理模塊和機柜等。

圖2.2 HIL測試系統硬件平臺示意圖

1.1、NI PXI機箱和板卡

PXI機箱和板卡主要包括:PXI機箱、PXI嵌入式實時控制器、R系列FPGA板卡、FlexRIO系列FPGA板卡、DAQ板卡和CAN卡。

PXI機箱用于放置PXI嵌入式實時控制器和PXI板卡,其中PXI嵌入式實時控制器用于運行車輛放置模型和控制PXI板卡,而PXI板卡主要功能包括:數字I/O、模擬I/O、PWM I/O、輸出電阻控制協議、模擬曲軸、凸輪軸等特殊傳感器、采集噴油參數、收發CAN報文等。

PXI機箱、嵌入式實時控制器和板卡組成一個實時硬件系統,通過PXI板卡的I/O接口接收經過調理的EMS信號,并將信號傳輸給車輛模型,在車輛模型運算后再由PXI板卡的I/O輸出各種傳感器信號,信號經過調理和故障仿真后傳輸給EMS,從而形成一個閉環的實時系統。

1.2、信號調理模塊

信號調理模塊主要功能:

通過適配板和信號調理載板,實現對PXI板卡硬件資源的分配,把資源按照信號類型進行分類;

通過信號調理載板上的跳線選擇、配置地線,對地線進行集中管理,方便接線抑制干擾;

通過信號調理載板,配置需要調理的通道,在信號調理模塊上對信號進行調理,實現信號驅動、放大、濾波、保護等功能;

特殊信號處理,如,電流型輪速信號輸出調理、電阻模擬等;

1.3、故障注入板

根據EMS的實際需求,對故障注入模塊中的通道數量進行分配,每個通道可以模擬對電源短路、對地短路、開路故障狀態、任意兩管腳間短路等故障。

板卡由恒潤科技開發的軟件控制,該軟件操作簡單,支持自動化測試,通過RS232發送指令到板卡上的單片機(MCU),MCU根據指令控制繼電器動作,執行相應的故障模式。

1.4、內置斷線測試盒

斷線測試盒主要功能:測量EMS和HIL設備之間的所有信號、手動制造EMS故障等。

1.5、真實負載箱

真實負載箱采用抽拉式結構,內置連接EMS的EDAC端子臺和噴油器等客戶所指定的真實負載。

1.6、電源切換板和電流采集模塊

電源切換板:仿真EMS的上電過程。

電流采集板:將電流信號(例如高壓共軌發動機噴油器的驅動信號)轉換成電壓信號便于NI板卡采集。

1.7、車載電源模擬器

車載電源模擬器與電源切換板結合使用,給EMS供電,并且可以根據EMS功率消耗選取相應的程控電源。此外,通過HIL 測試系統可以對其中程控電源的輸出電壓和輸出電流的限值進行控制和監測。

1.8、電源管理模塊

電源管理模塊:主要實現對HIL硬件平臺的電源進行控制、分配、保護等。

1.9、機柜

機柜:分層存放各類硬件模塊。

2、模型設計

為了滿足對EMS控制器的HIL測試需求,需要根據客戶提供的車輛參數搭建車輛模型,并進行參數化,增加I/O模型、CAN報文集成等工作。因此,本方案模型開發的工作包括:搭建模型并對模型進行參數化、I/O模型設計、CAN報文的I/O模型設計。

2.1、車輛模型設計

本方案使用四缸高壓共軌柴油機模型,包含以下子系統:

氣路模塊:中冷器、氣路模型、增壓器

油路模塊:油軌、高壓泵、壓力控制閥、噴油器、油箱

冷卻模塊:催化器

排氣系統

氣缸:扭矩輸出、摩擦扭矩

環境模塊:駕駛員、測功機模型

軟件ECU:發動機ECU

該模型使用Matlab/Simulink進行開發,包含了詳細的氣路、油路和氣缸等子系統模型,滿足與發動機控制器的I/O接口要求。

基于NI FPGA的程序開發流程

2.2、I/O模型設計

模型I/O的主要功能:數字I/O、模擬I/O、PWM I/O、電阻控制協議、模擬曲軸、凸輪軸等特殊傳感器、采集噴油參數等。

在EMS HIL測試系統中,需要對I/O模型(除模擬I/O外)進行重新開發,在開發過程中,需要先在NI FPGA上進行功能開發,在開環驗證功能滿足客戶的需求后,將I/O模型添加到Matlab/Simulink模型中,最后通過NI VeriStand導入模型,并將FPGA與I/O模型關聯。

I/O模型設計最為核心的內容是,基于NI FPGA進行功能開發。分為兩部分內容:針對NI FlexRIO板卡的適配板卡的硬件開發,以及FPGA程序的開發。其中,硬件開發主要是針對NI FlexRIO板卡的IO接口擴展高速的A/D、D/A和數字I/O。FPGA程序主要實現的是特殊傳感器模擬、噴油參數采集和其他I/O模型的功能。

如圖2.3所示是基于NI FPGA的程序開發流程。由圖可知,I/O模型的開發流程為:首先,在NI VeriStand FPGA Interface模板中編程,程序包含FPGA函數和vhdl程序代碼等;其次,通過FPGA編譯器編譯此程序,生成二進制文件;再次,在文本編輯器中,編輯針對二進制文件的配置文件;再在NI VeriStand中添加RIO設備,調用二進制文件的配置文件;最后,通過運行VeriStand工程將程序下載到FPGA中。

采用在NI VeriStand FPGA Interface中開發FPGA程序的開發方式,不僅能夠實現程序的離線仿真,而且能夠達到FPGA與車輛模型傳遞數據的目的。

上述模型開發模式不僅能夠保證系統的靈活性和穩定性,借助開放的 NI VeriStand 架構也可以大幅降低時間成本和人力成本。

2.3、CAN報文I/O模型設計

基于EMS的CAN通訊協議(CAN的數據庫dbc文件),對CAN通道進行相應的配置,正確發送EMS所需的CAN信號,監測EMS發出的CAN信號,并將CAN的發送和接收的信號引入模型。

3、系統閉環測試

在完成上述設計工作后,即可對HIL測試系統進行閉環調試,系統閉環測試的工作內容包括:VeriStand 工程搭建和系統閉環調試。

VeriStand 作為試驗管理軟件,是HIL系統閉環調試必不可少的工具。在搭建“虛擬車輛”測試環境的過程中,主要功能是:集成車輛模型、加載CAN通道、加載DAQ設備、加載FPGA設備、將I/O模型的接口與硬件通道關聯、下載集成好的模型、監測I/O接口和CAN信息、監測EMS信號、實現模型的在線參數修改等。

Veristand靈活、開放且高兼容的架構,使得我們能以更高效的方式搭建復雜的系統測試環境,尤其適合對于實時性強、且自定義設計要求比較高的應用情況。

EMS功能測試界面

恒潤科技自動化測試用例庫

3.1、VeriStand工程搭建

VeriStand工程搭建內容:系統定義文件的配置、界面的搭建。其中,系統定義文件的配置主要包括:模型集成、DAQ集成、RIO集成、CAN集成、I/O模型與硬件和CAN通道關聯。

為了更好的滿足汽車HIL測試的實際需求,恒潤科技對VeriStand界面中的控件進行了重新開發,增加汽車儀表、檔位控制、點火鑰匙等控件,并優化重組了其它控件。界面的搭建主要包含:EMS功能測試界面(如圖2.4所示)、CAN和I/O監測界面。

3.2、系統閉環調試

在VeriStand工程搭建好之后,將PC機通過網線跟PXI嵌入式實時控制器連接,運行VeriStand工程即可將車輛仿真模型下載到PXI實時控制器中。此時,HIL硬件平臺與EMS組成一個“虛擬車輛”的運行環境,通過VeriStand界面進行“虛擬車輛”的控制、車輛仿真模型的校準等工作,直到達到EMS動態控制模型的扭矩、轉速、軌壓等參數與臺架上的實驗數據近似(近似的程度根據客戶需求而定)。

4、HIL測試系統自動化測試

自動化測試優點:更方便的實施重復性測試和回歸測試;可以執行一些手工測試困難或不可能進行的測試;能夠保證測試結果的一致性,并可反復多次測試;能夠在一定程度上避免失誤或誤操作等。

在完成模型的閉環調試后,使用NI TestStand搭建自動測試用例。由于測試序列的自定義要求很高,一方面可以導入已有的測試用例,提高效率;同時又需根據不同工況和具體需求,加入各種新的自定義測試。為此,恒潤科技借助TestStand的基礎上專門開發了針對汽車行業HIL系統測試的自動化測試用例庫。如圖2.5恒潤科技自動化測試用例庫所示,TestBaseLib為自動測試基礎庫,EFILib為故障注入的自動測試包(該測試包只有系統中引入故障注入功能時才會使用)。

最后,在執行自定義的測試序列之后,NI TestStand會自動生成完整的測試報告。

三、方案總結

本系統是以NI的軟件和硬件設備為基礎,結合恒潤科技開發的信號調理模塊、故障注入模塊和車輛仿真模型,搭建的一套針對四缸高壓共軌柴油機EMS的HIL測試系統,它能夠模擬EMS所需的各種傳感器信號,采集EMS的控制信號,模擬CAN網絡中的其它節點。具備以下技術優勢:

支持自動化測試、測試報告生成,測試用例可重復性強;

集成了動態模型,可進行閉環實時控制;

可測量EMS所有的電氣信號;

可分階段進行系統測試,對未開發完畢的ECU進行總線仿真;

能在不同ECU變型結構之間快速切換;

減少測試時間、降低測試成本;

具有豐富的測試功能。

責任編輯:pj

-

傳感器

+關注

關注

2565文章

52897瀏覽量

766572 -

發動機

+關注

關注

33文章

2540瀏覽量

70919 -

控制器

+關注

關注

114文章

17082瀏覽量

183960

發布評論請先 登錄

嵌入式和單片機,是同一個東西嗎?

eMMC主控的定義和主要功能

關于嵌入式實時控制器的主要功能

關于嵌入式實時控制器的主要功能

評論