近年來,新能源汽車快速發展,各大車企不斷優化汽車外觀形狀,并加速推動新車型上市周期。

而在新車型開發過程中,沖壓模具的開發約占整個開發周期的2/3;在汽車外覆蓋件中,側圍外板又是尺寸最大,結構最復雜,對尺寸精度及外觀質量要求最高的關鍵零件;因此側圍外板的沖壓仿真效率,是各大車企沖壓CAE工程師們關注的焦點。

是德科技最新推出的Body Manufacturing-Stamp(以下簡稱BM-Stamp)軟件,較其前身Pam-Stamp,只專注于最廣泛的汽車行業沖壓仿真用戶。完全重新設計了簡約的界面風格,清晰的工藝設置流程,其前處理設置效率可達到行業領先水平;而先進的材料模型、精確的接觸定義、精細的四邊形網格、以及高精度的顯式求解器的繼續沿用,又使其成形與回彈精度仿真結果繼續向用戶確保最高的可信賴性;再結合求解器最多支持128核數的可擴展性(Scalability)與高性能計算機(HPC)的搭配,完全可以實現高精度結果呈現與快速求解時間的平衡。

本文將以側圍外板為案例,深度為您展示BM-Stamp軟件如何實現高效沖壓仿真。

前處理設置展示

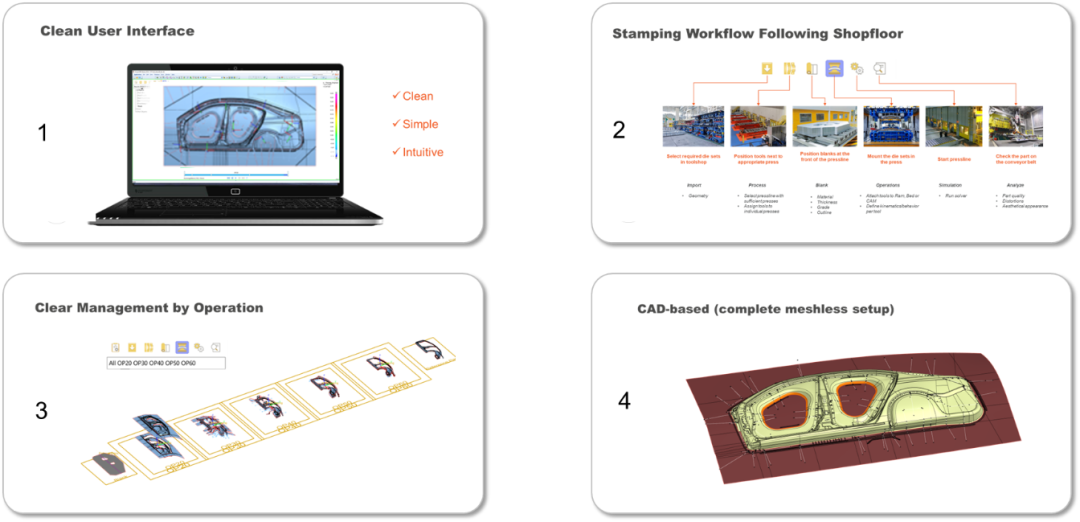

如圖1所示,BM-Stamp相較其前身Pam-Stamp完全重新設計了用戶界面(GUI),使得現有界面簡約友好,非常符合當前汽車行業沖壓仿真用戶的操作習慣。

如圖2所示,BM-Stamp將整個工藝設置流程簡化為5步,即模型導入(Import)、工藝規劃(Process)、板料設計(Blank)、模具設置(Operation)和啟動模擬(Simulation)。整個設置邏輯十分清晰,與現實中的沖壓產線流程相對應,支持用戶輕松實現多工序管理(如圖3)。

如圖4所示,在啟動模擬前,所有的設置過程都是100%基于CAD數據完成;只有在啟動模擬的同時才會根據已選擇的精度模板開始對工具體和板料進行自動網格劃分。基于CAD數據的前處理設置的顯著效果是大大提升設置效率,對于普通零件的全工序設置,可以輕松實現幾分鐘內設置完成;對于側圍外板這種工藝特別復雜的零件的全工序設置,可以輕松實現十幾分鐘內設置完成。

后處理與性能展示

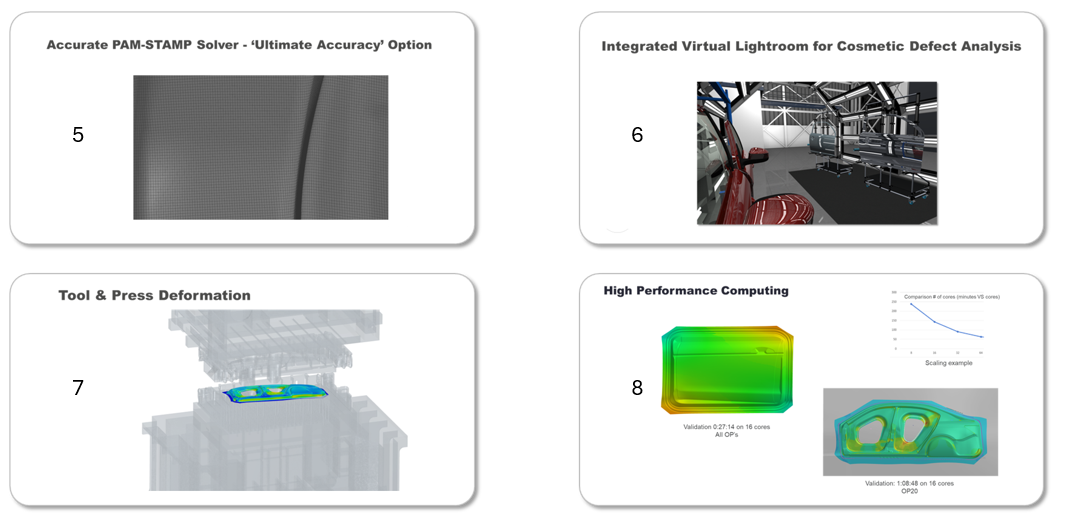

如圖5所示,BM-Stamp耦合了原Pam-Stamp的高精度求解器,允許用戶通過精密網格無限挑戰仿真精度;并且在內部集成了專用于外觀缺陷檢測的虛擬燈光室,支持用戶使用逼真渲染的AI技術如觀察實物般檢測外觀缺陷(如圖6);

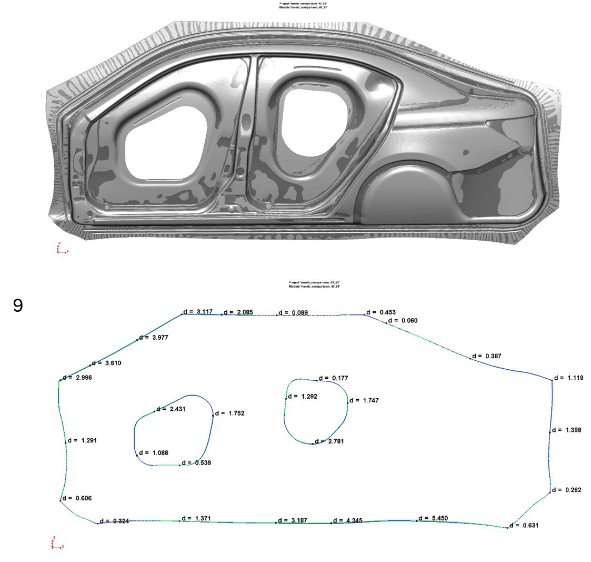

如圖7所示,BM-Stamp支持預測由調試壓機轉換為生產壓機帶來的變形影響(如圖9,淺灰色為變形前板件,深灰色為變形后板件),助力用戶提前預測,縮短現場車間物理調試周期。

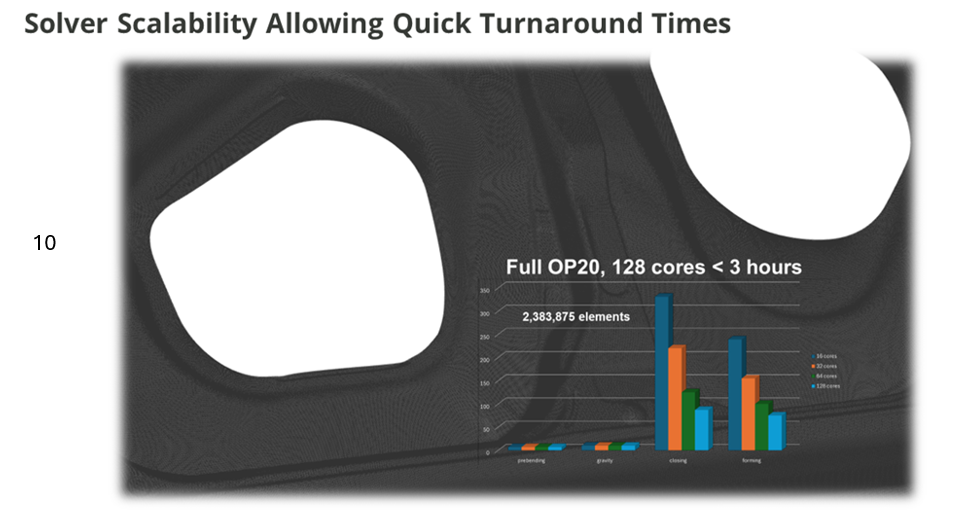

如圖8所示,BM-Stamp通過靈活的許可方式(Tokens)和具有性價比的許可費用,支持求解器最多使用128核數的可擴展性(Scalability)與高性能計算機(HPC)的搭配,通過提高求解核數,完全可以實現高精度結果呈現與快速求解時間的平衡(如圖10)。

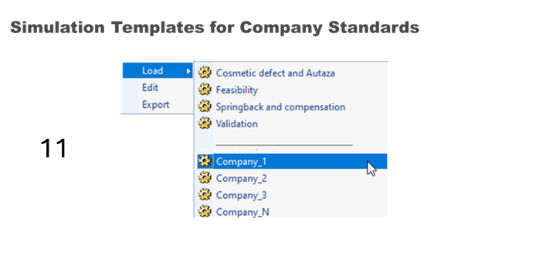

如圖11所示,經過超過25年的工業驗證,BM-Stamp為用戶提供了若干推薦的精度模板,如可行性分析(Feasibility)、驗證性分析(Validation)、回彈與補償分析(Springback and Compensation)、外觀缺陷分析(Cosmetic defect)等,實現仿真精度逐步升級。 在這些精度模板里,對網格劃分、工具體運動速度等重要參數進行了預設置,用戶無需富有軟件使用經驗即可獲得高精度的仿真結果,也支持用戶自我創建模板作為公司標準隨時調用。此外,在沖壓工藝開發的不同階段,合理使用相對應的精度模板,也是大大提升軟件使用效率的有效方法。

成形精度展示

如圖12所示(壓料面皺曲),BM-Stamp的精細網格和高精度求解器,可以支持用戶如觀察實物般預測起皺缺陷,而不依賴于數值化評價手段(Contour)。

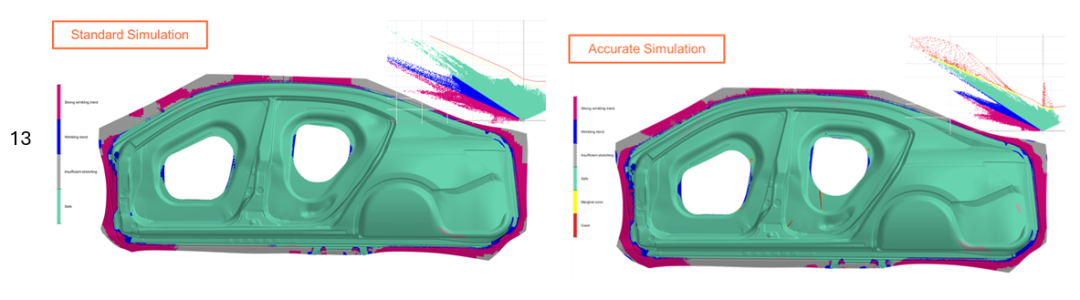

如圖13所示,BM-Stamp在沖壓工藝開發的不同階段,通過精度模板的切換,支持用戶追求無限精度的仿真結果。如右圖中的精確仿真(Accurate Simulation)相比左圖中的標準仿真(Standard Simulation),對后門洞等平面區域的開裂缺陷進行了可靠預測,這同樣得益于精細化的網格設置(均勻網格),使除了特征區域外,平面上可能會存在的開裂、起皺等成形性缺陷,及滑移線、沖擊線等外觀缺陷如實物完美呈現。

計算效率展示

如上所述,根據沖壓工藝開發的不同階段,我們可以通過選擇匹配的精度模板來保證計算效率;而在高精度仿真階段,我們可以利用求解器的可擴展性(Scalability)通過使用更多核數的與高性能計算機(HPC)的搭配實現高精度結果呈現與快速求解時間的平衡。以側圍外板為案例,詳細測試結果如下:

|

側圍外板 Bodyside Outer |

測試1 | 測試2 | 測試3 |

|

精度模板 Template |

Feasibility 可行性分析 |

Validation 驗證性分析 |

Validation 驗證性分析 |

| 求解核數 Cores | 4 | 4 | 64 |

| OP20最終網格數量 | 373769 | 1404188 | 1404188 |

| OP20計算時間 | 38min | 4h 28min | 1h 11min |

| OP30計算時間 | 47min | 8h 1min | 1h 50min |

| OP40計算時間 | 32min | 6h 21min | 1h 34min |

| OP50計算時間 | 26min | 5h 12min | 1h 6min |

| OP60計算時間 | 34min | 6h 23min | 1h 25min |

| 全工序計算時間 | 3h 6min | 1d 6h 38min | 7h 15min |

| 注:拉延包含實體筋(符合精算標準),且修邊沖孔工序均考慮工具體(Cutting with tools) |

經過以上測試,我們可以清晰的看出精度模板的選擇以及求解核數的增加對計算效率的影響。當我們使用可行性分析模板時(測試1),僅用時約3小時就完成了側圍外板的全工序分析;而當我們切換到驗證性模板時(測試2),計算時間陡增,無法滿足行業需求;不過我們通過將求解核數擴展至64(測試3),我們可以看到在不犧牲精度的前提下,我們將求解時間縮短至了約7小時,已達到行業領先水平。

BM-Stamp具有靈活的許可方式(Tokens)和高性價比的許可費用,我們為用戶提供的起步核數就是8(當不打開GUI,使用命令啟動求解器時可以擴展到16),支持求解器最多使用128核數的可擴展性(Scalability)與高性能計算機(HPC)的搭配,完全可以實現高精度結果呈現與快速求解時間的平衡。

以上,是本次BM-Stamp基于汽車側圍外板的高效沖壓仿真案例的全部內容展示;

總結來說,通過汽車沖壓核心零件側圍外板的案例,可以看出BM-Stamp的高效率前處理設置以及求解器的高精度和良好的可擴展性,完全可以幫助用戶實現高效仿真;它已成為全球車企共同關注的有效節約生產成本和控制許可費用的出色產品。

作者

吳振宇

2022年加入ESI集團,現擔任Keysight公司高級應用工程師(沖壓領域),具有十年以上沖壓模具設計及CAE仿真經驗,對沖壓實際生產問題與CAE仿真解決方案具有獨到見解。

-

新能源汽車

+關注

關注

141文章

10975瀏覽量

102404 -

仿真

+關注

關注

52文章

4266瀏覽量

135688 -

模型

+關注

關注

1文章

3516瀏覽量

50339

原文標題:從建模到求解,BM-Stamp 如何助力側圍外板沖壓仿真提效80%

文章出處:【微信號:ESI-China,微信公眾號:ESI集團】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

MouldCAD沖壓模具設計軟件

CC2541 Postage Stamp 參考設計

具有雙通道的汽車級低側開關IC

汽車級低側開關IC BV1LB300FJ-C、BM2LB300FJ-C分享

CAE技術在汽車領域應用經典案例

客車后圍兩側外板成形模設計與制造

基于FPGA的脈沖壓縮仿真與實現

基于人工智能技術的汽車制造沖壓車間應用案例

Stamp系列上新|StampTimerPower來啦

BM-Stamp軟件在汽車側圍外板的高效沖壓仿真案例

BM-Stamp軟件在汽車側圍外板的高效沖壓仿真案例

評論