PCBA的生產(chǎn)環(huán)節(jié)中有很多不良問題發(fā)生,其中錫珠引起的短路失效,總是讓人防不勝防。解決此問題方法有很多,是從生產(chǎn)上改進(jìn),工藝上改良,還是從設(shè)計(jì)源頭上優(yōu)化,多年來大家對此各抒己見討論不休,本期的DFM案例分析也許能給出一個比較明確的答案……

隨著電子產(chǎn)品集成化的不斷提高,對PCBA工藝制程的要求也越來越高。比如阻容封裝01005 尺寸的器件在智能穿戴產(chǎn)品和手機(jī)通訊產(chǎn)品的普遍應(yīng)用,密間距的QFN、CSP封裝的應(yīng)用等都提升了SMT工藝制程的復(fù)雜程度。為滿足產(chǎn)品的可靠性要求,良好的焊點(diǎn)形成有賴于合理的焊盤設(shè)計(jì)、合適的錫膏量、合適的爐溫區(qū)線等,其中鋼網(wǎng)的設(shè)計(jì)工藝是提升SMT工序良率的核心部分,這對于多年來在一線生產(chǎn)的工程師來說,也是巨大的挑戰(zhàn)。只有大家積累了豐富的生產(chǎn)經(jīng)驗(yàn)和扎實(shí)的技術(shù)功底,才能在生產(chǎn)線上處理異常時能迅速推導(dǎo)出缺陷的發(fā)生原因和機(jī)理,快速有效的解決問題。

本期課題,跟大家一起分享SMT制程中,常見幾種封裝產(chǎn)生錫珠不良的問題,怎么通過鋼網(wǎng)開孔優(yōu)化來解決的案例,同時在優(yōu)化鋼網(wǎng)開孔時,也要避免因開孔面積縮小導(dǎo)致焊點(diǎn)少錫現(xiàn)象的不良問題出現(xiàn)。

通常關(guān)于錫珠不良現(xiàn)象描述如下:

錫珠是指在焊接過程中,由于錫膏飛濺或殘留、溢出焊盤等原因在PCB表面非焊點(diǎn)處形成的不規(guī)則的錫球。SMT工藝制程中在以下元件周圍出現(xiàn)錫珠的概率比較常見,通常分部位置如下:

模塊組件、屏蔽罩周圍

底部扁平封裝器件如:濾波器、LGA封裝本體側(cè)面出現(xiàn)錫珠現(xiàn)象

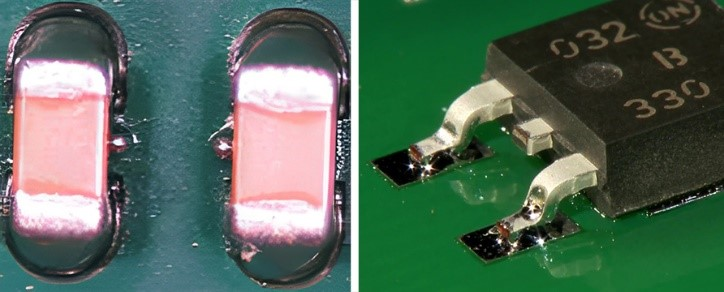

下圖為阻容器件底部和模塊引腳周邊因錫珠產(chǎn)生的不良案例。

圖1:阻容封裝圖2:模塊封裝圖3: 晶振封裝

錫珠問題形成的原因有很多種:

從設(shè)計(jì)的角度PCB焊盤設(shè)計(jì)不合理、特殊封裝器件接地大焊盤外伸超出器件引腳過長。

物料封裝與焊盤尺寸不匹配,元件本體壓在焊盤上導(dǎo)致錫膏外溢

錫膏印刷后貼片壓力過大,部分錫膏被擠出焊盤到元器件本體的底部或焊盤外側(cè),在回流焊接時,被擠出的部分錫膏,未能正常收回到焊盤上,所形成的錫珠。

在回流焊接過程中,溫度曲線的加熱升溫的斜率過快,錫膏中的助焊劑溶劑劇烈汽化產(chǎn)生爆噴從而導(dǎo)致錫粉飛濺,在焊盤周圍所形成的錫珠。

在錫膏印刷過程中,由于鋼網(wǎng)底部未清洗干凈,在PCB焊盤周圍有殘留的錫粉,在回流焊接過程中,也能導(dǎo)致錫珠的產(chǎn)生。

鋼網(wǎng)開孔設(shè)計(jì)如果直接按照gerber文件中的焊盤尺寸1:1 開孔,不做任何的評審和優(yōu)化,這樣全開孔印刷錫膏,元件貼裝后錫膏擠出焊盤,回流焊接后形成錫珠。

處理對策和預(yù)防措施:

遇到片式阻容類焊盤設(shè)計(jì)內(nèi)距小于IPC-SM-782標(biāo)準(zhǔn)“Gap”值時,工藝工程師片優(yōu)化鋼網(wǎng)時必須按防錫珠開孔方式特殊處理,如果按客戶提供的Gerber文件開孔,就會出現(xiàn)開孔未內(nèi)切處理,導(dǎo)致開孔內(nèi)距偏小(如下圖一)。

開孔內(nèi)距小于0.3mm 0402封裝優(yōu)化開孔內(nèi)距0.35 – 0.5mm之間

以下有幾種防錫珠開孔方式:

0603元件內(nèi)距保持0.8mm防錫珠處理內(nèi)切外擴(kuò)方式防錫珠、少錫

開梯形防錫珠方式開“U”形防錫珠方式

模塊類封裝防錫珠開孔方式主要是依據(jù)物料引腳尺寸和形狀進(jìn)行優(yōu)化:

焊盤尺寸1.8*1.27mm優(yōu)化鋼網(wǎng)開孔尺寸2.1mm*1.26

針對晶振是底部焊盤封裝尺寸的類型,防錫珠開孔也不同。

內(nèi)距尺寸為:1.3mm優(yōu)化內(nèi)距2mm倒圓角,寬度2mm開孔

對QFP、PLCC封裝長條形引腳的焊盤開孔方式

寬度內(nèi)切處理引腳寬度1:0.9開孔,內(nèi)距大于0.2mm

一般情況下防止錫膏印刷后連錫現(xiàn)象的發(fā)生,采用縮孔方式和開孔架橋方式來處理。

遇到混裝元件復(fù)雜度高的產(chǎn)品時,采用局部階梯厚度的開孔方式

比如板上的元件既有最小封裝0201、01005元件,又有大焊盤或定位孔的元件(如耳機(jī)座、卡座、連接器等),為了保證所有元件的焊盤都滿足良好的上錫效果,采用階梯鋼網(wǎng)的開孔方式兼顧這兩種需求。在大尺寸元件焊盤位置保持較大的厚度,而在小封裝

焊盤位置保持較小的厚度。一般情況下0201和01005元件的鋼網(wǎng)厚度為0.08mm,大焊盤

吃錫量大的局部位置階梯厚度0.15 - 0.18mm來滿足焊點(diǎn)錫量。

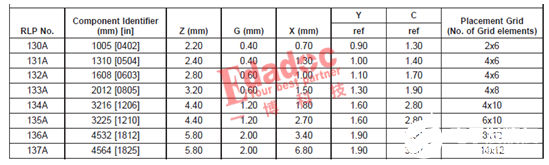

PCB焊盤設(shè)計(jì)時參考IPC-SM-782, 不同封裝尺寸的元件焊盤內(nèi)距如下:

工程師在產(chǎn)前優(yōu)化和設(shè)計(jì)鋼網(wǎng)開孔時,同樣在參考鋼網(wǎng)開孔設(shè)計(jì)指南 IPC – 7525,根據(jù)元件封裝引腳形裝和尺寸進(jìn)行測量面積比和寬厚比,這樣才能確保錫膏印刷效果。

1)鋼網(wǎng)開孔面積與孔壁側(cè)面積的比值,一般建議大于0.66以上

2)鋼網(wǎng)開孔寬度和鋼網(wǎng)厚度的比值,通常建議大于1.5以上

總結(jié):

預(yù)防錫珠的發(fā)生,我們在DFM評審時對封裝尺寸和焊盤設(shè)計(jì)進(jìn)行檢查,主要考慮在元件底部減少上錫量,從而減少錫膏擠出焊盤的幾率,對于不同的封裝元件優(yōu)化的開孔方式和尺寸都不同,應(yīng)該根據(jù)實(shí)際的元件規(guī)格及具體的制程參數(shù)相結(jié)合進(jìn)行優(yōu)化。

綜上所述是通過優(yōu)化鋼網(wǎng)開孔尺寸解決錫珠問題是快速高效的方案,當(dāng)然錫珠的產(chǎn)生的原因也是多種多樣的,解決方法也不同,如經(jīng)過優(yōu)化回流爐溫度曲線、機(jī)器貼裝壓力、車間的環(huán)境和錫膏在印刷前的回溫攪拌等等也是解決錫珠產(chǎn)生的重要手段,E公司有經(jīng)驗(yàn)的工程師跟你一起分享幾點(diǎn):

1) 優(yōu)化回流爐溫度曲線設(shè)置,在預(yù)熱階段溫度上升斜率不能太快,升溫斜率設(shè)置

小于2℃/秒以內(nèi),特別是復(fù)雜服務(wù)器主板上元件太密集,確保元件預(yù)熱均勻平穩(wěn)。

2)對于LED封裝的元件在機(jī)器貼裝時控制貼裝壓力。

3) 錫膏在印刷前嚴(yán)格按規(guī)范4小時以上回溫時間,使用時攪拌3-5分鐘

在生產(chǎn)過程中,工藝工程師在處理和解決各式各樣問題時,可以總結(jié)出鋼網(wǎng)的開孔形狀和

尺寸,要根據(jù)焊點(diǎn)的不良現(xiàn)象進(jìn)行點(diǎn)對點(diǎn)分析優(yōu)化,根據(jù)實(shí)際問題不斷總結(jié)經(jīng)驗(yàn)進(jìn)行優(yōu)化上錫量,規(guī)范管理鋼網(wǎng)的開孔設(shè)計(jì)是非常重要的,否則會直接影響到生產(chǎn)直通率。

編輯:hfy

-

pcb

+關(guān)注

關(guān)注

4357文章

23440瀏覽量

407655 -

smt

+關(guān)注

關(guān)注

42文章

3023瀏覽量

71529

發(fā)布評論請先 登錄

原理圖和PCB設(shè)計(jì)中的常見錯誤

如何避免SMT貼片在批量生產(chǎn)中產(chǎn)生錫珠

潛伏的殺手:PCBA上那些要命的錫珠錫渣

錫膏印刷機(jī)印刷過程中有哪些不良及解決方法

常見的PCB元件封裝類型

彎式sma頭連錫不良問題處理方法

PCB設(shè)計(jì)中常見的DFM問題

分析波峰焊時產(chǎn)生連錫(短路)的原因以及解決辦法

常見PCBA錫膏焊接不良現(xiàn)象有哪些?

詳談PCB有鉛錫和無鉛錫的區(qū)別

SMT錫膏貼片加工中有哪些焊接不良?

PCB設(shè)計(jì):常見幾種封裝產(chǎn)生錫珠不良的問題

PCB設(shè)計(jì):常見幾種封裝產(chǎn)生錫珠不良的問題

評論