汽車行業中,以輕質合金材料代替鋼材料已成為當代轎車的主要制造原料。在汽車生產線上,常采用點焊的方法對鋁合金材質進行連接。點焊是電阻焊的一種,電阻焊接是通過焊接設備的電極施加壓力并在接通電源時,在工件接觸點及鄰近區域產生電阻熱加熱工件,在外力作用下完成工件的聯結。點焊比其他焊接方法,比較擅長于薄板焊接領域,更適合運用于工業機器人的自動化生產。

點焊操作靈活性好、可靠性強且生產效率高,其焊接接頭常見形貌。缺點是焊接過程需提供大電流,易出現工件表面熱變形嚴重等焊接異常現象。同時,耗能大,電極壽命短,工作環境差,點焊過程有飛濺,焊接接頭質量不穩,焊接接頭易出現軟化嚴重、強度系數低等問題。在金屬的表面,可能會出現難熔的氧化膜而在焊接處出現裂紋、夾渣氣孔、未熔合等缺陷。因此,對焊接接頭進行必要的檢驗是保證焊接質量的重要措施,焊接質量的檢驗通常采用以下方法:

— 破壞性檢測技術—

破壞性檢測主要用于樣品板的焊接質量檢測。> 焊接試板的檢驗主要采取撕裂法、剪切法、扭力法以及金相法(剪切力、剝離拉力、扭力、觀察和焊接金屬組織)。> 金相法是經過取樣、鑲嵌、磨光、拋光、使用4%的硝酸酒精溶液化學腐蝕后得到金屬內部的顯微組織的一種方法。通過觀察其內部組織,可以清楚地觀察到焊核直徑、焊透率及內部缺陷。

破壞性檢測成本較高,需要人工操作,且對樣品造成損傷,僅能以小樣本為代表做采樣檢測,因此無損檢測更為業界所接受。

— 無損探傷技術—

隱藏在焊點內部的夾渣、氣孔、裂紋等缺陷的檢驗,目前使用最普遍的是采用X射線檢驗以及超聲波探傷。> X射線檢測是利用X射線對焊接位置照相,根據底片影像來判斷內部有無缺陷、缺陷多少和類型,再根據產品技術要求評定焊接是否合格。> 超聲檢測則由探頭發出超聲信號,傳到金屬中,當超聲波束傳到金屬與空氣界面時,它就折射而通過焊點。如果焊點中有缺陷,超聲波束就反射到探頭而被接受,這時熒光屏上就出現了反射波。根據這些反射波與正常波比較、鑒別,就可以確定缺陷的大小及位置。 現有無損探傷技術存在一個明顯問題,即無法滿足工業對自動化在線檢測的需求。射線檢測具有良好的穿透性,但是具有電離輻射對人體有害,另外通常也需要將檢測產品放置在射線設備處去單獨檢測;超聲探傷操作簡單,無輻射,需要具有經驗的專業人員去操作評估,接觸式的工作模式需要使用耦合劑,難于實現自動化測量。

現有無損探傷技術存在一個明顯問題,即無法滿足工業對自動化在線檢測的需求。射線檢測具有良好的穿透性,但是具有電離輻射對人體有害,另外通常也需要將檢測產品放置在射線設備處去單獨檢測;超聲探傷操作簡單,無輻射,需要具有經驗的專業人員去操作評估,接觸式的工作模式需要使用耦合劑,難于實現自動化測量。

虹科非接觸超聲檢測方案

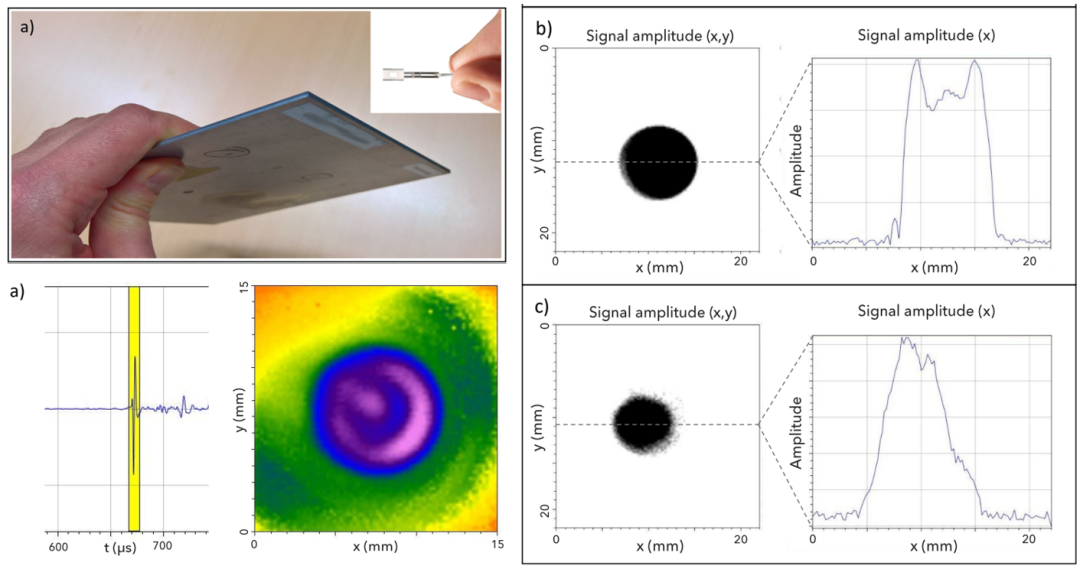

虹科非接觸超聲技術的實現離不開專利的光學麥克風技術。作為一款新型的超聲探測器,由其中聲壓波由微型Fabry-Pérot標準具純光學檢測。該標準具是由兩個平行的毫米大小的半透明鏡形成的小型干涉腔,通過感應腔體本身的聲音傳播介質的折射率的微小變化來工作。

虹科非接觸超聲技術的實現離不開專利的光學麥克風技術。作為一款新型的超聲探測器,由其中聲壓波由微型Fabry-Pérot標準具純光學檢測。該標準具是由兩個平行的毫米大小的半透明鏡形成的小型干涉腔,通過感應腔體本身的聲音傳播介質的折射率的微小變化來工作。

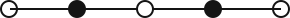

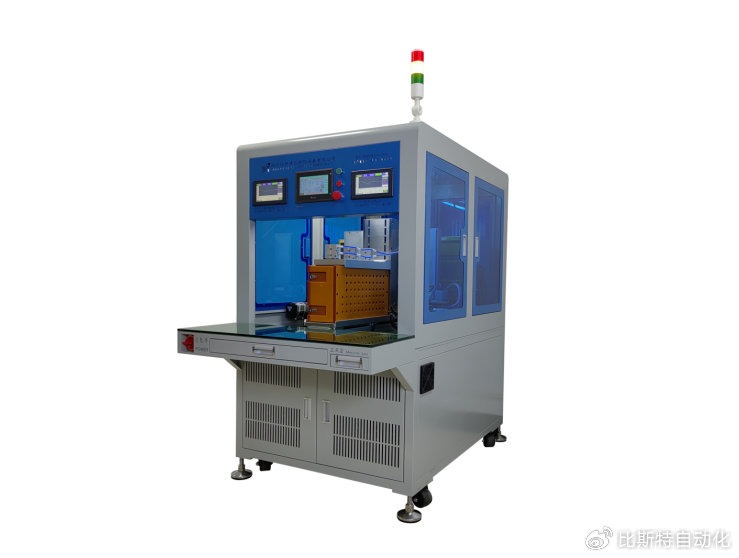

當光學麥克風與高頻激光組合而成,同時結合掃描系統與專業的成像軟件,即可組成虹科非接觸超聲檢測系統——LEA系統。具體原理如下:高頻激光作用于車身表面由熱彈效應產生超聲信號,超聲在焊點位置內部傳播并攜帶缺陷信息;采用專利的光學麥克風作為超聲探測器,將這些細微變化轉化為聲音的測量電信號并傳給分析控制單元進行聲場信號評估,掃描得到被測物內部缺陷的圖像。 針對于汽車點焊檢測,虹科提供機械臂集成的自動化檢測方案,其探頭集成了光學麥克風與激光,從而實現同側反射式的測量。良好的焊接質量超聲在兩層間分離傳播,而劣質的焊接會使超聲信號只在上層傳播,兩者探測到的超聲信號振幅有區別,從而實現點焊質量的區分。虹科點焊檢測方法與其他方法有著根本的不同:它工作在幾毫米距離處,不與車身表面接觸,這種方法從一開始就被設計用來進行機器人集成的自動化檢測。激光超聲的方法具有一個根本性優勢:它可以工作在幾毫米錯位公差范圍內,這是其他技術無法實現的。因此,虹科點焊檢測系統是工業機器人在實際生產環境中的最佳匹配。與最先進的手工檢測相比,這種全自動高速解決方案降低了10倍的檢測成本。> 檢測成本減少10倍> 檢測時間:每個焊點5s> 吞吐量:一天8000個焊點> 測量精度:優于300um> 定位誤差容忍度:5mm> 對不均勻表面的魯棒性

針對于汽車點焊檢測,虹科提供機械臂集成的自動化檢測方案,其探頭集成了光學麥克風與激光,從而實現同側反射式的測量。良好的焊接質量超聲在兩層間分離傳播,而劣質的焊接會使超聲信號只在上層傳播,兩者探測到的超聲信號振幅有區別,從而實現點焊質量的區分。虹科點焊檢測方法與其他方法有著根本的不同:它工作在幾毫米距離處,不與車身表面接觸,這種方法從一開始就被設計用來進行機器人集成的自動化檢測。激光超聲的方法具有一個根本性優勢:它可以工作在幾毫米錯位公差范圍內,這是其他技術無法實現的。因此,虹科點焊檢測系統是工業機器人在實際生產環境中的最佳匹配。與最先進的手工檢測相比,這種全自動高速解決方案降低了10倍的檢測成本。> 檢測成本減少10倍> 檢測時間:每個焊點5s> 吞吐量:一天8000個焊點> 測量精度:優于300um> 定位誤差容忍度:5mm> 對不均勻表面的魯棒性

汽車點焊應用實例

虹科LEA系統可成熟應用于汽車點焊的在線檢測現場,與機械臂集成,檢測多個焊點的質量。

虹科LEA系統可成熟應用于汽車點焊的在線檢測現場,與機械臂集成,檢測多個焊點的質量。 針對其焊點檢測效果,保時捷利用LEA系統對部分焊接試樣做了檢測。由兩片尺寸為20cm×20cm,厚度為1mm的鋼板組成,通過一些質量和表面光潔度不同的點焊連接。通過同側檢測與穿透檢測的模式,并結合聲信號分析,可以良好區分OK與OKN的焊點,實現點焊質量的非接觸式檢測。

針對其焊點檢測效果,保時捷利用LEA系統對部分焊接試樣做了檢測。由兩片尺寸為20cm×20cm,厚度為1mm的鋼板組成,通過一些質量和表面光潔度不同的點焊連接。通過同側檢測與穿透檢測的模式,并結合聲信號分析,可以良好區分OK與OKN的焊點,實現點焊質量的非接觸式檢測。

-

檢測

+關注

關注

5文章

4581瀏覽量

92432 -

自動化

+關注

關注

29文章

5726瀏覽量

81279 -

汽車

+關注

關注

13文章

3763瀏覽量

39112

發布評論請先 登錄

電子科技助力白車身點焊自動化進程加速

汽車焊接自動化檢測技術進展與應用前景

彩帶、織帶、打包帶…在線測寬儀 完善自動化產線

雙面自動點焊機集成旋轉功能:革新制造業焊接效率與質量

智能化點焊電源在工業自動化生產中的應用探索

單節自動點焊機:高效精準,引領電池制造新紀元|比斯特自動化

虹科展會丨再赴工博之約,來看虹科玩轉自動化科技!

虹科案例 | 非接觸超聲——汽車點焊質量在線自動化檢測

虹科案例 | 非接觸超聲——汽車點焊質量在線自動化檢測

評論