定義:指導(dǎo)PCBA單板工藝應(yīng)變測試,以及在單板加工過程中的應(yīng)變管控重點。

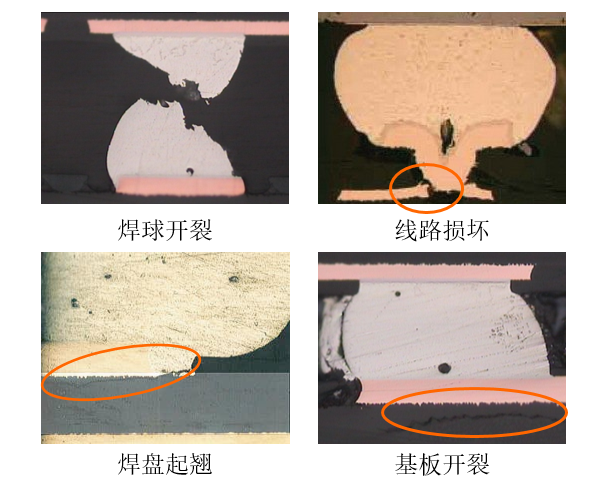

目的:單板加工過程中存在著各種導(dǎo)致單板變形的過程,單板上的應(yīng)力敏感器件如BGA、陶瓷應(yīng)力敏感器件等會在此變形過程中在焊點或者器件內(nèi)部出現(xiàn)裂紋。為此根據(jù)相關(guān)設(shè)備和標(biāo)準(zhǔn)整理成文,指導(dǎo)工藝人員正確測試和分析單板應(yīng)力。

適用范圍:單板加工過程,包含前加工和板級裝配等。

操作指引

應(yīng)變測試對象

1、BGA類器件

要求選取27*27mm以上的BGA, 包含F(xiàn)CBGA、CBGA。如果板上沒有大于27*27mm的BGA,優(yōu)選板上尺寸最大的BGA或應(yīng)力集中的BGA進(jìn)行測試。

2、陶瓷類器件

根據(jù)板上應(yīng)力分布和風(fēng)險點識別,選取以下器件進(jìn)行評估:0402及以上封裝的陶瓷電容。陶瓷晶振、電感、磁珠等應(yīng)力敏感器件。

應(yīng)變片類型及粘貼

1. 三軸應(yīng)變片

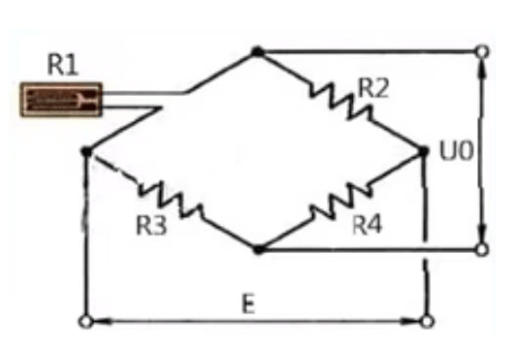

三軸應(yīng)變片用于評估單板變形對BGA焊點的影響。要求使用的三軸應(yīng)變片,應(yīng)變的阻值為120±0.5歐姆。

2.單軸應(yīng)變片

單軸向應(yīng)變片用于評價單板某一方向的變形對陶瓷電容等應(yīng)力敏感器件的影響,如X軸或Y軸方向,應(yīng)變的阻值為120±0.5歐姆。

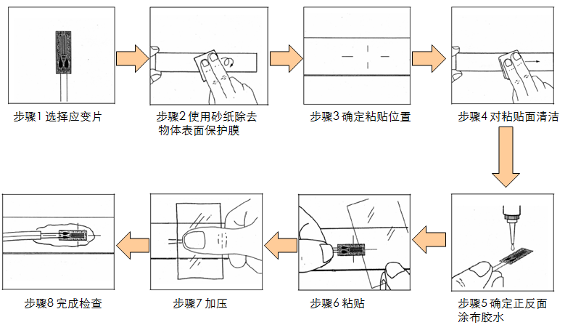

應(yīng)變片粘貼方法(圖5)

圖5

三軸應(yīng)變片粘貼位置

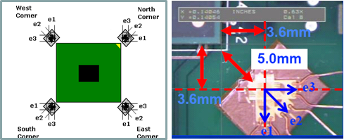

選擇BGA的四個角,并且距離BGA角5mm的位置,應(yīng)變片粘貼的位置偏差為:±0.25mm。e1、e3方向與BGA邊緣平行,e2為BGA對角線方向(圖6)。

圖6

圖7

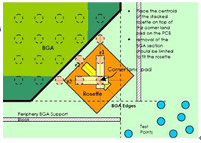

如果距離BGA角5mm內(nèi)有裝配孔、板邊等,無法粘貼應(yīng)變片。需將BGA的邊角切割,切割大小剛好能放下應(yīng)變片(圖7);

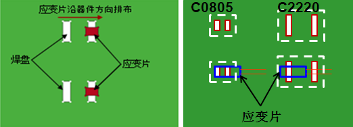

單軸應(yīng)變片粘貼位置

貼于器件焊盤處,方向與器件平行。如果器件封裝焊盤尺寸較小,粘接應(yīng)變片時應(yīng)變片應(yīng)覆蓋

焊盤位置;如果封裝焊盤尺寸較大,應(yīng)變片不能完全覆蓋焊盤時,至少要保證應(yīng)變片覆蓋應(yīng)力較大一側(cè)的焊盤(圖8)。

圖8

圖9

陶瓷晶振、POL模塊等,不用取器件,在應(yīng)力較大焊盤側(cè)粘貼應(yīng)變片,應(yīng)變片距離焊盤不超過 3±1mm(圖9)。

合格判據(jù)

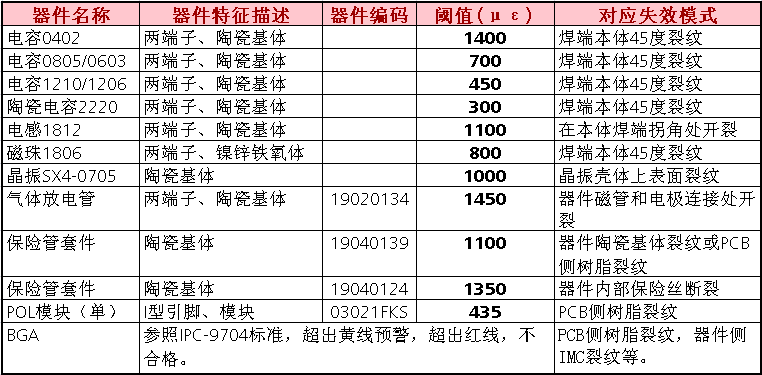

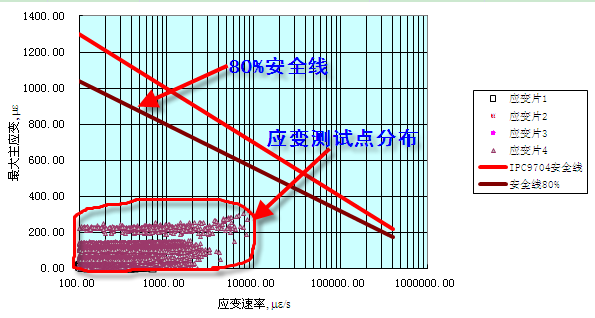

根據(jù)應(yīng)力敏感器件的封裝尺寸,選取相應(yīng)的門檻閾值進(jìn)行應(yīng)變測試結(jié)果的合格判據(jù)(表1);BGA生產(chǎn)工序測試結(jié)果參照IPC9704的標(biāo)準(zhǔn)作為判斷依據(jù),要求控制在80%的安全線以內(nèi)(圖11)。

針對單板自動化壓接、裝配、搬運(yùn)設(shè)備,如分板自動吸板、自動打螺釘、自動裝push pin、自動裝內(nèi)存條等等設(shè)備,陶瓷器件閾值統(tǒng)一按450微應(yīng)變控制,BGA生產(chǎn)工序測試結(jié)果參照IPC9704的標(biāo)準(zhǔn)作為判斷依據(jù),要求控制在80%的安全線以內(nèi)(圖11)。

表1

圖11

單板設(shè)計應(yīng)力風(fēng)險點識別

在單板應(yīng)變測試前,需識別單板設(shè)計上的應(yīng)力風(fēng)險點,選擇出合適的測試位置。以下列舉了部分常見的應(yīng)力風(fēng)險點,但并不局限與此。

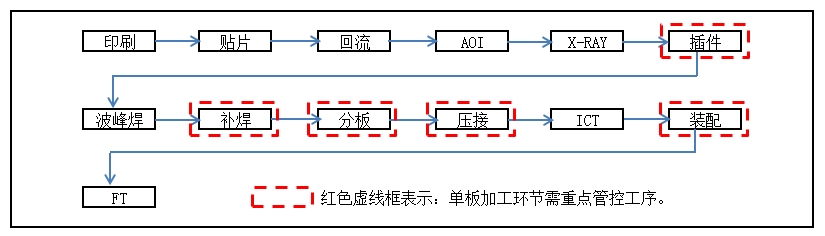

單板生產(chǎn)應(yīng)力風(fēng)險工序

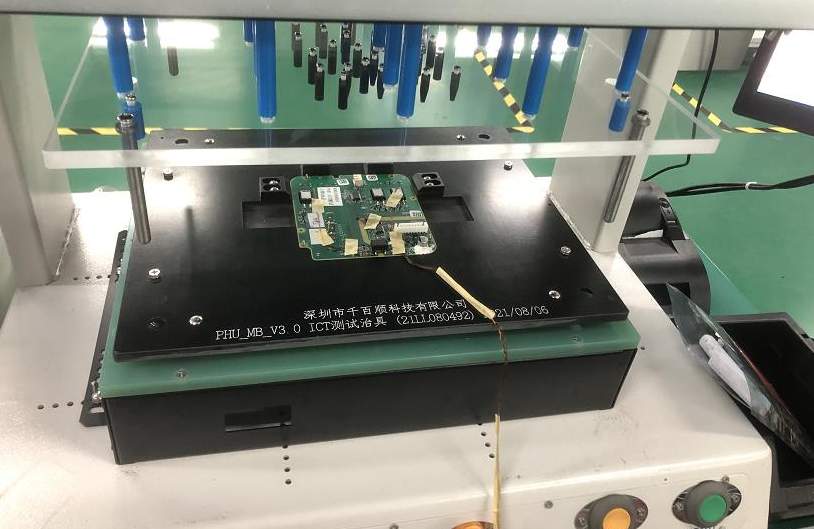

注:ICT為應(yīng)力風(fēng)險工序,根據(jù)工裝判斷風(fēng)險位置

單板生產(chǎn)應(yīng)力風(fēng)險管控工序

單板轉(zhuǎn)量產(chǎn)時,工藝工程師應(yīng)識別以下應(yīng)力風(fēng)險點,并根據(jù)研發(fā)意見決定是否實測。

自動化設(shè)備應(yīng)力風(fēng)險管控

1、單板自動化壓接、裝配、搬運(yùn)等等設(shè)備(以前簡稱設(shè)備)投入使用前,應(yīng)做應(yīng)力測試分析。

2、設(shè)備上與單板有關(guān)的工裝,如壓接底模、支撐工裝變更,應(yīng)做應(yīng)力測試分析。

3、與單板有關(guān)聯(lián)的工藝參數(shù)變更,如力矩增大、壓力增大、行程增大等,應(yīng)做應(yīng)力測試分析。

4、若該設(shè)備要生產(chǎn)多個產(chǎn)品,當(dāng)PCB 0301不同時,應(yīng)做應(yīng)力測試分析。

5、設(shè)備主管部門應(yīng)對設(shè)備導(dǎo)入、工裝、參數(shù)變更風(fēng)險管控,并聯(lián)合工藝部門應(yīng)力風(fēng)險評估,提供測試單板給工藝部門完成應(yīng)力風(fēng)險評估。

審核編輯:湯梓紅

-

晶振

+關(guān)注

關(guān)注

35文章

3241瀏覽量

69851 -

BGA

+關(guān)注

關(guān)注

5文章

570瀏覽量

48356 -

焊點

+關(guān)注

關(guān)注

0文章

137瀏覽量

13051 -

PCBA

+關(guān)注

關(guān)注

24文章

1739瀏覽量

53612 -

應(yīng)變測試

+關(guān)注

關(guān)注

0文章

26瀏覽量

7036

原文標(biāo)題:PCBA單板應(yīng)力測試指南,讓你了解微應(yīng)力

文章出處:【微信號:半導(dǎo)體封裝工程師之家,微信公眾號:半導(dǎo)體封裝工程師之家】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

過大應(yīng)變導(dǎo)致的PCBA水溶性焊錫絲焊點失效

簡易去除PCBA板工藝邊工裝的設(shè)計原理

pcba測試是什么_pcba怎么測試_pcba測試設(shè)備

PCBA測試的主要流程 PCBA主要包括哪些測試

PCBA應(yīng)變測量的典型制造步驟

PCBA應(yīng)變測試重要性及經(jīng)典案例分享

PCB應(yīng)力應(yīng)變測試方案,分板應(yīng)力測試,ICT應(yīng)力測試,F(xiàn)CT應(yīng)力測試,裝配應(yīng)力測試

PCBA銑刀分板應(yīng)變測試解決方案

PCB應(yīng)變測試應(yīng)變如何選擇?單軸、雙軸和三軸應(yīng)變片

PCBA應(yīng)力應(yīng)變測試介紹

PCBA單板工藝應(yīng)變測試方案

PCBA單板工藝應(yīng)變測試方案

評論