引言

在電子制造行業(yè),錫膏回流焊接是一種廣泛應(yīng)用的技術(shù),用于連接電子元件與電路板。然而,回流焊接過程中常常出現(xiàn)空洞現(xiàn)象,影響焊接質(zhì)量和電子產(chǎn)品的可靠性。本文將針對常規(guī)錫膏回流焊接空洞問題進行分析,并提出相應(yīng)的解決方案。

一、錫膏回流焊接空洞成因分析

錫膏回流焊接空洞的成因主要包括以下幾個方面:

錫膏質(zhì)量不佳:錫膏中的金屬粉末顆粒不均勻,或存在雜質(zhì),導(dǎo)致回流焊接時空洞形成。

回流焊接工藝參數(shù)不當:如預(yù)熱溫度、回流時間、冷卻速度等參數(shù)設(shè)置不合理,導(dǎo)致焊接過程中空洞的產(chǎn)生。

元件引腳氧化:元件引腳在焊接前未進行充分清潔處理,導(dǎo)致引腳表面氧化物與錫膏之間的潤濕性差,易形成空洞。

電路板設(shè)計問題:如焊盤設(shè)計不合理、焊盤與引腳之間的間隙過大等,導(dǎo)致焊接時錫膏無法充分填充,形成空洞。

二、錫膏回流焊接空洞解決策略

針對以上成因,提出以下解決策略:

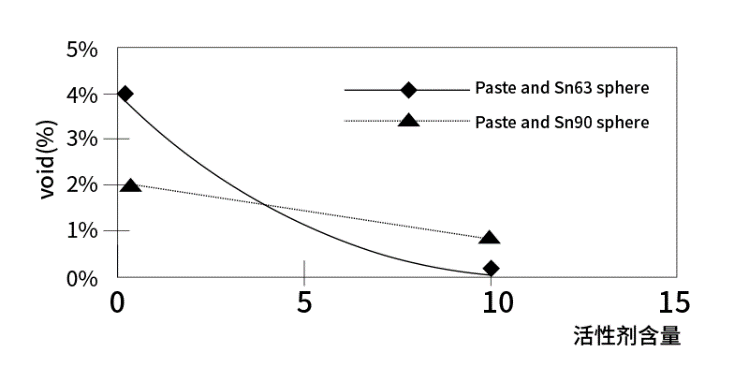

優(yōu)化錫膏選擇:選用質(zhì)量穩(wěn)定、金屬粉末顆粒均勻的錫膏,減少因錫膏質(zhì)量不佳導(dǎo)致的空洞問題。

調(diào)整回流焊接工藝參數(shù):根據(jù)焊接材料和設(shè)備特性,合理設(shè)置預(yù)熱溫度、回流時間和冷卻速度等參數(shù),確保焊接過程中錫膏充分熔化并填充焊盤。

加強元件引腳清潔處理:在焊接前對元件引腳進行充分清潔處理,去除氧化物和污漬,提高引腳與錫膏的潤濕性。

優(yōu)化電路板設(shè)計:合理設(shè)計焊盤形狀和尺寸,確保焊盤與引腳之間的間隙適中,以利于錫膏填充。

強化員工培訓(xùn):定期對員工進行錫膏回流焊接工藝培訓(xùn),提高員工操作技能和焊接質(zhì)量意識。

引入自動化檢測設(shè)備:采用自動化檢測設(shè)備對回流焊接后的電路板進行檢測,及時發(fā)現(xiàn)并處理空洞問題。

建立質(zhì)量管理體系:建立完善的質(zhì)量管理體系,對錫膏、焊接設(shè)備和工藝參數(shù)進行定期檢測和監(jiān)控,確保焊接質(zhì)量的穩(wěn)定。

加強供應(yīng)鏈管理:與供應(yīng)商建立長期穩(wěn)定的合作關(guān)系,確保錫膏等關(guān)鍵原材料的供應(yīng)質(zhì)量和穩(wěn)定性。

開展持續(xù)技術(shù)改進:關(guān)注行業(yè)最新技術(shù)動態(tài),持續(xù)開展技術(shù)改進和創(chuàng)新,提高回流焊接工藝水平和產(chǎn)品質(zhì)量。

建立客戶反饋機制:定期收集客戶反饋意見,針對客戶提出的問題和建議進行改進和優(yōu)化,提高客戶滿意度和產(chǎn)品競爭力。

結(jié)論與展望

通過對常規(guī)錫膏回流焊接空洞問題的成因分析和解決策略探討,我們可以得出以下結(jié)論:優(yōu)化錫膏選擇、調(diào)整回流焊接工藝參數(shù)、加強元件引腳清潔處理、優(yōu)化電路板設(shè)計等措施是減少空洞問題的有效途徑。同時,強化員工培訓(xùn)、引入自動化檢測設(shè)備、建立質(zhì)量管理體系等舉措也有助于提高焊接質(zhì)量和產(chǎn)品可靠性。展望未來,隨著電子制造行業(yè)的快速發(fā)展和技術(shù)進步,我們將繼續(xù)關(guān)注行業(yè)動態(tài)和技術(shù)發(fā)展趨勢,持續(xù)開展技術(shù)改進和創(chuàng)新以提高回流焊接工藝水平和產(chǎn)品質(zhì)量滿足客戶需求和市場變化。

-

電子元件

+關(guān)注

關(guān)注

94文章

1413瀏覽量

57513 -

錫膏

+關(guān)注

關(guān)注

1文章

920瀏覽量

17253 -

貼片機

+關(guān)注

關(guān)注

9文章

658瀏覽量

23150 -

回流焊

+關(guān)注

關(guān)注

14文章

498瀏覽量

17286

發(fā)布評論請先 登錄

解決錫膏焊接空洞率的關(guān)鍵技術(shù)

倒裝 LED?芯片焊點總 “冒泡”?無鉛錫膏空洞難題如此破!

回流焊中花式翻車的避坑大全

真空回流焊接中高鉛錫膏、板級錫膏等區(qū)別探析

關(guān)于SMT回流焊接,你了解多少?

SMT錫膏貼片中的回流焊主要作用是什么?

SMT錫膏回流焊出現(xiàn)BGA空焊,如何解決?

SMT錫膏貼片加工中有哪些焊接不良?

錫膏質(zhì)量如何影響回流焊接空洞的產(chǎn)生?

錫膏質(zhì)量如何影響回流焊接空洞的產(chǎn)生?

評論