一、引言

隨著現代科技的飛速發展,半導體材料在電子工業中的地位日益凸顯。其中,碳化硅(SiC)因其出色的物理和化學性質,在高溫、高頻、大功率電子器件領域具有廣闊的應用前景。SiC晶片作為SiC器件的基礎,其加工技術的優劣直接影響到器件的性能和可靠性。因此,深入了解SiC晶片加工技術的現狀與趨勢,對于推動SiC器件的發展具有重要意義。

二、SiC晶片加工技術現狀

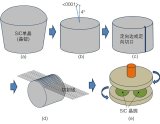

切割技術

SiC晶片的切割是加工過程中的關鍵環節。目前,主要的切割方法有線切割、激光切割和研磨切割等。線切割技術因其成本低、效率高而被廣泛應用,但切割過程中產生的應力可能導致晶片破裂。激光切割技術具有精度高、熱影響區小的優點,但設備成本高且對材料有一定選擇性。研磨切割技術則能夠實現晶片的高精度切割,但加工效率相對較低。

研磨與拋光技術

研磨與拋光是提高SiC晶片表面質量的重要手段。研磨過程中,通常采用金剛石磨料對晶片進行粗磨和精磨,以去除切割過程中產生的損傷層。拋光過程則利用化學機械拋光(CMP)技術,通過磨料、拋光液和拋光墊的協同作用,實現晶片表面的超光滑加工。然而,由于SiC硬度高、脆性大,研磨與拋光過程中容易產生裂紋和崩邊等缺陷,影響晶片質量。

清洗與檢測技術

清洗與檢測是確保SiC晶片質量的最后環節。清洗過程中,需要采用適當的化學試劑和超聲波等方法,去除晶片表面的污染物和殘留物。檢測技術則包括光學顯微鏡、掃描電子顯微鏡(SEM)、原子力顯微鏡(AFM)等,用于檢測晶片表面的形貌、粗糙度、厚度等參數。然而,由于SiC晶片的特殊性質,現有的清洗與檢測技術仍存在一定局限性,難以滿足高精度、高效率的加工需求。

三、SiC晶片加工技術趨勢

切割技術向高精度、高效率方向發展

隨著SiC器件性能的不斷提高,對晶片切割技術的要求也越來越高。未來,切割技術將向高精度、高效率方向發展。例如,采用先進的激光切割技術,結合優化的控制算法,可以實現更快速、更精確的切割過程。同時,新型切割方法的研發,如離子束切割、水刀切割等,也將為SiC晶片切割提供新的解決方案。

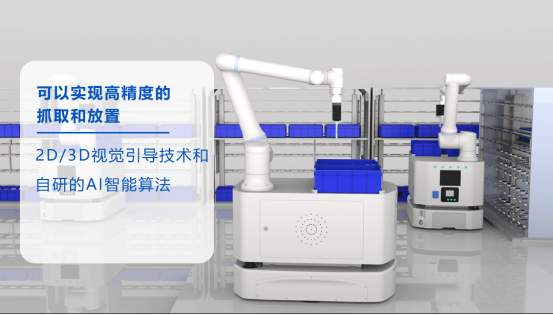

研磨與拋光技術向智能化、環保化方向發展

研磨與拋光作為SiC晶片加工的關鍵環節,其技術發展趨勢主要表現為智能化和環保化。通過引入人工智能、機器學習等先進技術,實現對研磨與拋光過程的智能控制,提高加工效率和質量。同時,研發環保型的研磨液和拋光墊,降低加工過程中的環境污染,也是未來發展的重要方向。

清洗與檢測技術向無損化、自動化方向發展

清洗與檢測技術的無損化和自動化是未來發展的重要趨勢。無損檢測技術能夠在不破壞晶片的前提下,準確檢測出其內部和表面的缺陷,為質量控制提供有力支持。自動化清洗技術則能夠實現對晶片的高效、快速清洗,提高生產效率。隨著科技的不斷發展,無損檢測和自動化清洗技術將在SiC晶片加工中發揮越來越重要的作用。

四、結論

總之,SiC晶片加工技術作為SiC器件發展的關鍵環節,其現狀與趨勢直接影響到整個行業的發展。目前,SiC晶片加工技術在切割、研磨與拋光、清洗與檢測等方面仍存在一定挑戰。然而,隨著科技的不斷進步和創新,我們有理由相信,未來的SiC晶片加工技術將朝著更高精度、更高效率、更環保的方向發展,為SiC器件的廣泛應用奠定堅實基礎。

-

工業

+關注

關注

3文章

2056瀏覽量

47867 -

半導體封裝

+關注

關注

4文章

292瀏覽量

14412 -

SiC

+關注

關注

31文章

3210瀏覽量

64885

發布評論請先 登錄

編碼器線:精準連接,高效傳動,引領科技新篇章

國產首款量產型七位半萬用表!青島漢泰開啟國產高精度測量新篇章。

魏德米勒開啟產業數智轉型新篇章

SiC單晶襯底加工技術的工藝流程

復合機器人:開啟智能倉儲新篇章

SiC晶片加工技術:探索未來電子工業的新篇章

SiC晶片加工技術:探索未來電子工業的新篇章

評論