隨著電子信息產品的輕、薄、省電、小型化、平面化的不斷發展,促使不同用途的電子產品必須采用表面貼裝(SMT)技術。在SMT錫膏的應用過程中,都不可避免地會產生錫珠現象,而無鉛焊錫膏的錫珠現象是SMT生產線上的主要問題。因此如何減少錫珠是SMT 企業需要重點管控的內容之一。下面深圳佳金源錫膏廠家來講一下錫膏和錫珠的一些問題:

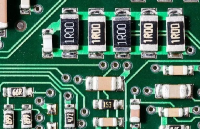

什么是錫珠?錫珠的直徑大致在0.2mm到0.4mm之間,也有超過此范圍的,主要集中在片狀阻容元件周圍。焊錫珠的存在不僅影響電子產品的外觀,也對產品的質量造成隱患。原因是現代印制板的元件密度高,間距小,焊錫珠在使用過程中可能會脫落,造成元件短路,影響電子產品的質量。

解決錫珠是提高生產質量的一個重要問題。要解決這一個問題,就要先了解問題發生在哪里,從問題的根源上控制錫珠的產生。在錫膏應用過程中,形成錫珠的原因是多方面的。無鉛錫膏的印刷厚度,錫膏的成分和氧化程度,模板的制作和開啟、錫膏是否吸潮、元器件的安裝壓力、元器件和焊盤的可焊性、回流焊溫度的設置等,這些因素都會導致錫珠的產生。

首先,錫膏的質量是影響最大的因素,無鉛錫膏的金屬含量。錫膏中金屬含量的質量比約為88%~92%,體積比約為50%.當金屬含量增加時,錫膏的粘度增加,可以有效抵抗預熱時蒸發產生的阻力,此外,金屬含量的增加使金屬粉末排列緊密,更容易結合,在熔化過程中不被吹走,此外,增加的金屬含量也可以減少錫膏印刷后的“塌陷”,因此,不容易出現錫珠。錫膏的金屬氧化程度。在錫膏中,金屬氧化程度越高,在焊接過程中對金屬粉末粘結的阻力越大,錫膏與焊盤和元器件之間的滲透越少,導致可焊性降低。實驗結果表明,錫珠的發生率與金屬粉末的氧化程度成正比。控制錫膏中焊料的氧化程度通常不應超過0.05%,最高可達0.15%。

錫膏中金屬粉末的粒度。對于回流焊,焊錫膏中粉末的粒徑越小,焊錫膏的總表面積越大,導致較細粉末的氧化程度越高,從而加劇了焊錫珠。實驗表明,當選擇一個更細的粒度的錫膏時,更容易產生錫珠。

錫膏在印刷電路板上的印刷厚度。印刷后的無鉛錫膏厚度是模板印刷的一個重要參數,通常在0.12mm-20mm之間。焊錫膏厚度過大會導致焊錫膏“下陷”,促進錫珠的生成。使用過多的助焊劑會導致錫膏部分坍塌,從而容易形成錫珠,此外,如果助焊劑的活性較低,則它的去氧化能力也較弱,這也容易導致錫珠的產生。

清免洗焊錫膏的活性低于松香和水溶性焊錫膏,因此更容易產生錫珠。

產生錫珠的原因有很多,錫珠的存在必然會影響焊錫產品的質量和外觀。線路板上的阻焊層是影響錫珠形成的最重要因素。綜合上述原因,有以下幾種應對策略。具體有以下幾種方法可以減少錫珠的產生:

1、選擇合適的阻焊層可防止錫球的產生。

2、使用一些特殊設計的助焊劑,也可以避免錫球的形成。

3、最大程度地降低焊料產品的溫度。

4、使用足夠的助焊劑,防止錫球的形成。

5、最大限度地提高預熱溫度,但要注意焊劑預熱參數,防止焊劑活化期過短。

6、盡量提高傳送帶的速度。

-

smt

+關注

關注

42文章

3023瀏覽量

71528 -

錫膏

+關注

關注

1文章

927瀏覽量

17342

發布評論請先 登錄

SMT生產中錫珠的產生原因及控制方法

SMT生產中錫珠的產生原因及控制方法

評論