前言

車用電機驅(qū)動系統(tǒng)是電動汽車的關鍵和共性技術。因受到車輛空間限制和使用環(huán)境的約束,車用電機驅(qū)動系統(tǒng)不同于普通的電傳動系統(tǒng),它要求具有更高的運行性能( 如全速度范圍的高效率)、更高的比功率(不低于1. 2k W/kg) 以及更嚴酷的工作環(huán)境(環(huán)境溫度達到105℃) 等等[1],為滿足這些要求,車用電機驅(qū)動系統(tǒng)的技術發(fā)展趨勢基本上可以歸納為電機永磁化、控制數(shù)字化和系統(tǒng)集成化。與國際先進水平相比,我國在面向車輛工況的電機系統(tǒng)優(yōu)化設計能力,滿足產(chǎn)業(yè)化需求的全數(shù)字化電機控制軟件平臺建設,機電一體化系統(tǒng)集成設計能力,以及高集成度功率電子模塊研制與生產(chǎn)、產(chǎn)品可靠性、耐久性和成熟度的考核與分析等方面,仍存在較大差距。隨著我國電動汽車產(chǎn)業(yè)化進程的推進,這些技術差距必將影響相關行業(yè)的市場競爭力。

1 高功率密度車用電機控制器

電動汽車中主驅(qū)動電機控制器一般采用典型的三相橋式電壓源逆變電路,其主要部件包括功率模塊、直流側(cè)支撐電容和疊層母線排[2]。根據(jù)車輛對控制器的功率等級需求,功率模塊大多采用絕緣柵雙極型晶體管(insulated gate bipolar transistor,IG-BT) ,其成本一般占到電機控制器總成本的30% 以上,功率模塊的性能、可靠性與成本直接影響電機控制器產(chǎn)業(yè)化的實現(xiàn); 直流側(cè)支撐電容是控制器中最重要的無源器件,主要作用是吸收功率模塊開關造成的直流側(cè)脈動電流,穩(wěn)定直流側(cè)輸出電壓電流,從而提高蓄電池使用壽命,其體積和質(zhì)量對控制器的功率密度有很大影響。因此,IGBT功率模塊和直流側(cè)支撐電容是提高控制器性能和控制成本的關鍵。

1.1 智能IGBT功率模塊的研發(fā)

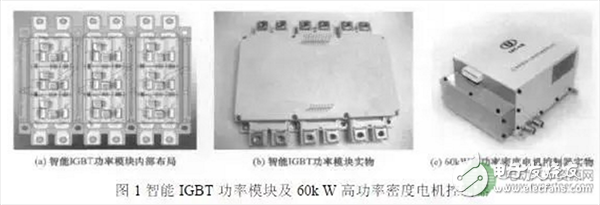

為提高IGBT功率模塊的運行性能和可靠性,降低成本,中國科學院電工研究所聯(lián)合國內(nèi)功率模塊封裝企業(yè)進行具備自主知識產(chǎn)權的國產(chǎn)智能IGBT功率模塊的研發(fā)。在IGBT設計方面進行了大量分析優(yōu)化和工藝設計工作。首先,借助計算機仿真分析技術,優(yōu)化模塊內(nèi)部芯片布局和布線,從而減少了模塊內(nèi)部的雜散電感; 優(yōu)化底板設計、控制底板弧度,降低了芯片應力; 采用氮化鋁DBC基板,降低了熱阻。其次,應用專有干法大面積焊接免清洗技術,減少了焊接空洞率,減少熱阻; 研究應力控制的壓焊技術,提高了電流浪涌能力,減少了引線的雜散電感。研發(fā)出的智能IGBT功率模塊內(nèi)部布局及實物見圖1(a) 和圖1(b) 。同時,進一步提高系統(tǒng)集成度,在智能IGBT功率模塊內(nèi)部集成了驅(qū)動保護電路。在驅(qū)動技術方面,采用分段驅(qū)動方式,在常規(guī)推挽驅(qū)動原理電路中加入可控輔助充放電電流源,在縮短器件開關時間的同時,降低開通過程中集電極電流尖峰和關斷過程中集射電壓尖峰,減小開關應力、損耗和噪聲; 在保護技術方面,采用了集射電壓檢測方式和短路保護實現(xiàn)電路,在短路發(fā)生后無延時地箝制由米勒效應造成的門電壓抬升,避免誤導通。

1.2 直流側(cè)支撐電容的選擇

在由蓄電池儲能的電動汽車中,由于蓄電池組內(nèi)部等效電容很大,一般在法拉量級[3],對直流電壓的濾波可主要由蓄電池組實現(xiàn),支撐電容并不獨自承擔電壓濾波的功能。由于平穩(wěn)的輸出電流有利于提高蓄電池組的使用壽命,因而在正常工況下,希望蓄電池組輸出電流Iin接近于理想直流,此時直流側(cè)電容須吸收因IGBT不停開關所造成的脈動電流,導致直流側(cè)電容電流Icap不斷脈動,因此在蓄電池組供電的條件下,直流側(cè)電容的選取主要考慮其能提供的紋波電流有效值的大小,而電容值可相對選取較小。

直流側(cè)支撐電容的傳統(tǒng)設計方法是采用一組串并聯(lián)的電解電容,體積大而且可靠性不高,難以進一步提升功率密度。采用聚合物膜( 金屬聚丙烯膜) 作為電介質(zhì)的金屬膜電容體積小、高頻特性好具有更大的電流提供能力和更低的等效電阻; 壽命可達到100 000h,而 普 通電解電容只有5 000 ~10 000h。這些特征使金屬膜電容非常適合電動汽車的應用條件[4 - 5]。高功率密度的車用電機控制器采用新型220μF/600V金屬膜電容作為直流側(cè)支撐電容。該電容采用金屬聚丙烯膜作為電介質(zhì),工作溫度可達到105℃。10k Hz時能夠提供有效值為100A的峰值紋波電流,開關頻率即使在20k Hz時,也仍保持容性阻抗特性,同時電容值可隨開關頻率增加而增加。很明顯,膜電容具有低感、高頻特性好和大電流提供能力等優(yōu)點,非常適合較高頻率條件下應用。

1.3高功率密度電機控制器的研發(fā)

應用智能IGBT功率模塊和金屬膜電容技術所研制的60k W 高功率密度電機控制器如圖1(c) 所示,該控制器的質(zhì)量比功率為4k W/kg,體積比功率為6k W/L。

2 廣域高效混合勵磁電機

無刷永磁電機具有高能量密度、體積小、質(zhì)量輕和效率高等優(yōu)點,在電動汽車中具有極好的應用前景,已應用于國內(nèi)外多種電動車輛。但其永磁磁鏈無法調(diào)節(jié)的缺點在恒定供電電壓下會帶來弱磁控制問題: 車輛動力性能要求電機系統(tǒng)在高轉(zhuǎn)速下具有較寬的恒功率調(diào)速范圍以保證車輛的高速性能。由于受到電池電壓的限制,目前大部分永磁電機系統(tǒng)采用增加定子繞組去磁電流的方法來抵消永磁磁場,從而達到恒定供電電壓下弱磁調(diào)速的目的,但這種方法降低了系統(tǒng)效率和功率因數(shù),增加了控制器成本,同時還存在深度弱磁控制時穩(wěn)定性差和高速失控時的電壓安全問題。混合勵磁電機能解決以上問題。

2.1 旁路式混合勵磁電機的基本原理

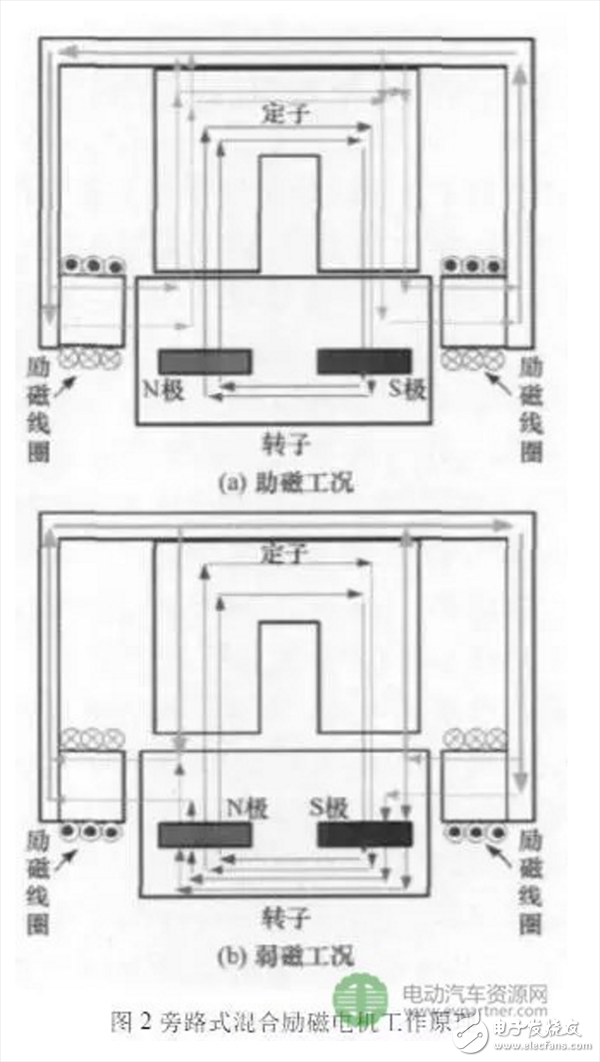

混合勵磁電機是在永磁電機與電勵磁電機的基礎上演變而來,通過在永磁電機中引入電勵磁繞組使電機獲得勵磁可控的性能,電機更適合于寬速度范圍、高弱磁比的應用場合,彌補了單一勵磁方式的不足。中國科學院電工研究所以旁路式混合勵磁電機為研究對象,在電機結構、電機參數(shù)特性、電機數(shù)學模型和勵磁電流規(guī)劃等方面進行了深入研究。旁路式混合勵磁電機工作原理如圖2 所示,為最大程度繼承永磁電機高效和高功率密度的優(yōu)點,電機勵磁主要由永磁磁勢提供,電勵磁磁勢主要用于增強或削弱主磁路磁通,通過調(diào)節(jié)電勵磁電流大小實現(xiàn)電勵磁助磁與弱磁功能。

(1) 助磁工況

電勵磁助磁工況下的磁路如圖2( a) 所示。N 極側(cè)的電勵磁磁力線從電勵磁端蓋通過軸向氣隙進入電機轉(zhuǎn)子N 極,與永磁體磁力線一同通過主氣隙與電樞繞組交鏈,一部分磁力線通過端蓋閉合,另一部分磁力線通過電機軛部與主氣隙進入轉(zhuǎn)子S極,通過S 極側(cè)軸向氣隙進入電勵磁旁路閉合。

(2) 弱磁工況

電勵磁弱磁通過勵磁電流反向?qū)崿F(xiàn),反向的電勵磁磁勢與永磁體磁勢建立與助磁工況下電勵磁旁路中相反的磁力線方向,部分永磁體磁力線不經(jīng)過主氣隙與電樞繞組交鏈,實現(xiàn)電機弱磁運行。

2.2 樣機與實驗結果

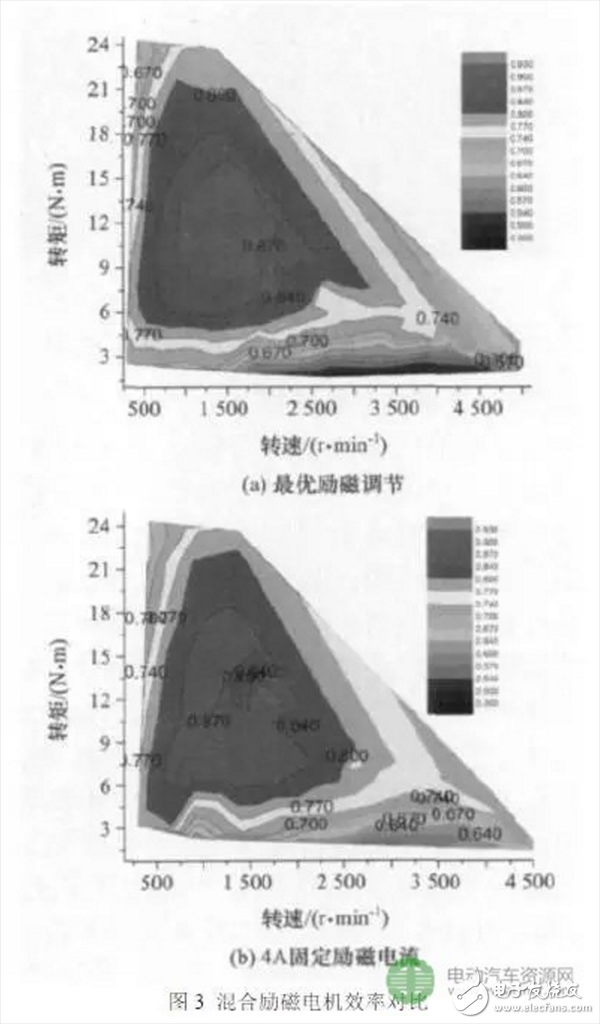

目前已完成的原理樣機最大輸出功率為4k W,電勵磁磁勢為 ± 1 200A·T。圖 3 為采用最優(yōu)勵磁圖 2旁路式混合勵磁電機工作原理電流規(guī)劃后的電機效率和恒定4A 勵磁電流下實驗結果的對比。由圖可見,混合勵磁電機高效區(qū)范圍及轉(zhuǎn)速范圍均有拓寬。

綜合來看,與傳統(tǒng)無刷永磁電機相比,旁路式混合勵磁電機具有顯著優(yōu)點: 如低速時增大勵磁以提高輸出轉(zhuǎn)矩; 高速運行時減小或反向勵磁從而拓寬電機的恒功率弱磁區(qū); 降低電機在高速運行下的鐵損,提高效率; 動態(tài)調(diào)節(jié)勵磁電流大小,提高負載變化時發(fā)電電壓動態(tài)性能; 減小電樞反應弱磁磁勢,降低永磁體高溫運行時的失磁風險等。混合勵磁是未來車用永磁電機的重要發(fā)展趨勢。

3 全數(shù)字化高性能電機控制軟件平臺

電動車輛的大批量標準化生產(chǎn),要求其驅(qū)動電機系統(tǒng)所采用的控制軟件滿足可重復性、可移植性和易使用性的要求,具有這些特點的全數(shù)字化電機驅(qū)動控制系統(tǒng)是其重要發(fā)展方向之一。除永磁同步電機控制所需的核心控制策略———包括深度弱磁技術、死區(qū)補償技術、抗積分飽和PI技術、解耦技術等磁場定向控制技術外,為滿足電動車輛的高度可靠性和安全要求,數(shù)字化車用驅(qū)動控制系統(tǒng)還要求具有故障監(jiān)控、故障保護和自診斷等功能。

3.1 軟件平臺主要功能

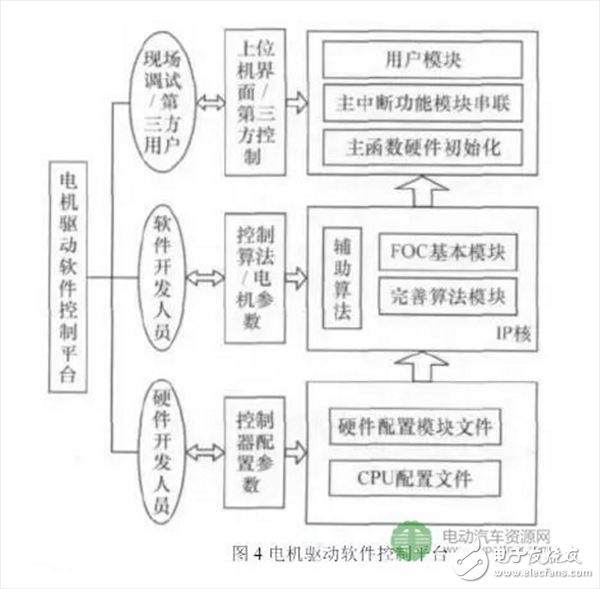

為達到保證可靠性的前提下滿足軟件系統(tǒng)可重復性、可移植性和易使用性的目的,根據(jù)電動汽車對電機驅(qū)動系統(tǒng)的要求以及開發(fā)使用人員的需求對電機驅(qū)動軟件系統(tǒng)按照系列化、平臺化和服務化的目標進行規(guī)劃。軟件平臺拓撲如圖4所示。該全數(shù)字電機驅(qū)動軟件平臺實現(xiàn)了以下主要功能: ( 1) 軟件硬件分離為方便軟件開發(fā)人員,并實現(xiàn)軟硬件的解耦,把軟件從硬件中剝離出來,形成軟件算法文件和硬件配置文件; ( 2) 算法功能模塊化按最小功能化把所有的算法模塊化,實現(xiàn)算法間解耦; ( 3) 參數(shù)分類提取對系統(tǒng)平臺中出現(xiàn)的所有參數(shù)進行提取并分類,方便參數(shù)配置; (4) 快速開發(fā)模式采用功能模塊串聯(lián)的方式,實現(xiàn)系統(tǒng)平臺的快速升級和第三方開發(fā); (5) 產(chǎn)權保護功能以IP核的方式靈活實現(xiàn)核心算法的產(chǎn)權保護。

3.2 關鍵技術

電機驅(qū)動軟件控制平臺的核心算法采用全數(shù)字化的磁場定向控制(field oriented control) ,結合上位機控制,集成如下控制技術。

(1) 具有轉(zhuǎn)速控制、轉(zhuǎn)矩控制及功率控制3種模式,并可實現(xiàn)自由切換[6]。在全速度范圍恒轉(zhuǎn)速控制誤差≤10r/min; 恒轉(zhuǎn)矩控制誤差≤5% Tn(Tn為額定轉(zhuǎn)矩) ,轉(zhuǎn)矩響應時間< 0. 3ms。

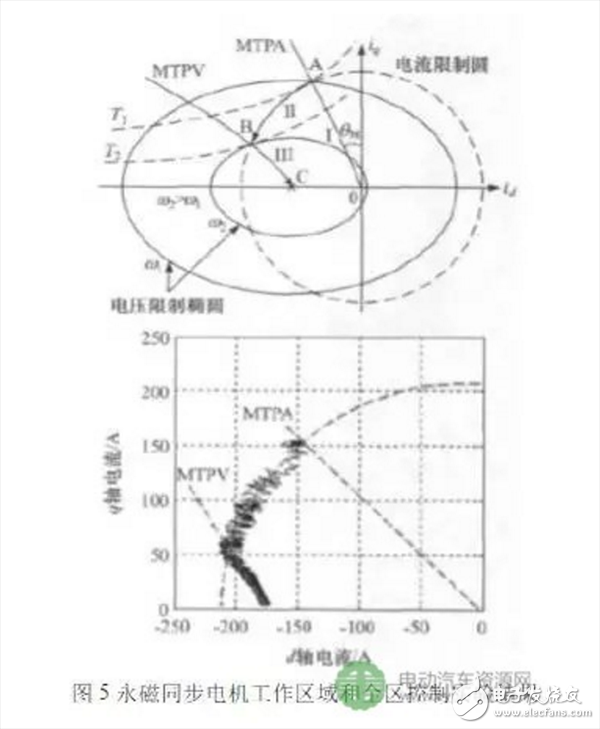

(2) 具有沿最大轉(zhuǎn)矩電流(maximum torque perampere,MTPA) 曲線開始控制到沿電流圓弱磁進入弱磁二區(qū),再沿最大轉(zhuǎn)矩電壓( maximum torque pervolt,MTPV) 曲線進入弱磁三區(qū)的深度弱磁控制技術,如圖5所示。

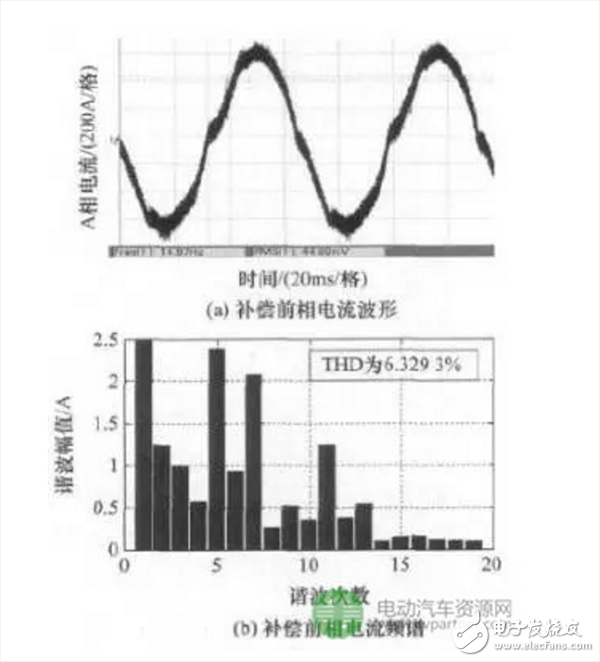

(3) 采用死區(qū)補償技術有效抑制電壓源逆變器零電流箝位效應,如圖6 所示,有效改善電機的低速性能[7]; 采用一種具有預測功能的抗積分飽和速度PI 控制器,電流調(diào)節(jié)更加快速、無超調(diào); 實現(xiàn)了電壓解耦,高速性能更加穩(wěn)定[8]。

此外,還具備系統(tǒng)自檢、參數(shù)在線整定、故障診斷、軟件保護、CAN通信和上位機功能。

實驗用電機參數(shù)如表1所示,實驗中基速為600r / min,進入三區(qū)弱磁最高轉(zhuǎn)速4 000r / min。

全數(shù)字化高性能電機控制軟件平臺通過實驗驗證和工程應用證明,能滿足電動汽車起動加速、低速爬坡和高速運行等復雜工況的需求,并以IP核的形式進行產(chǎn)權保護,具有良好的可重復性、可移植性、易使用性、友好的升級維護和第三方開發(fā)功能,具備了體系化、平臺化和服務化的特點。

4 結論

本文中研究了高功率密度車用電機控制器、廣域高效混合勵磁電機和全數(shù)字化高性能電機控制軟件平臺3項關鍵技術,所提出的技術方案在功率密度、全范圍效率、可靠性、維護性和成本等方面均優(yōu)于傳統(tǒng)的車用永磁電機驅(qū)動系統(tǒng),具有廣泛的應用前景。

-

驅(qū)動系統(tǒng)

+關注

關注

3文章

380瀏覽量

27569 -

永磁電機

+關注

關注

5文章

342瀏覽量

25427

發(fā)布評論請先 登錄

相關推薦

新型稀土永磁材料與永磁電機

復合結構永磁電機

電動車的稀土永磁電機詳解

高性能車用永磁電機驅(qū)動系統(tǒng)的關鍵技術

車用電機系列——永磁電機技術及設計方案

永磁電機對比普通電機有哪些優(yōu)勢

基于Simulink的永磁電機(PMSM)控制仿真

如何保持永磁電機正常工作?

混合動力車用復合結構永磁電機中磁場耦合

車用高性能永磁電機驅(qū)動系統(tǒng)的三項關鍵技術研究

車用高性能永磁電機驅(qū)動系統(tǒng)的三項關鍵技術研究

評論