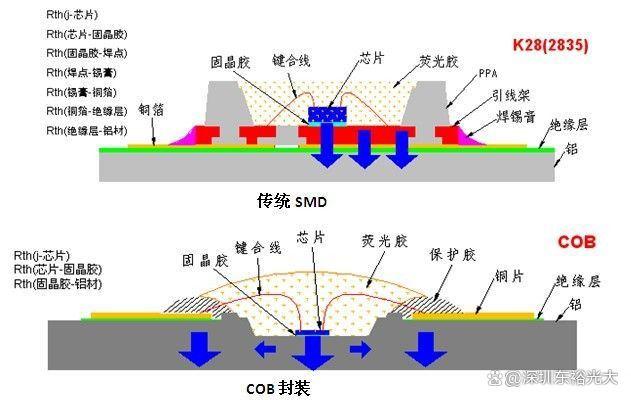

在半導體技術的飛速發(fā)展下,板載芯片技術(Chip On Board, COB)作為一種重要的芯片封裝技術,正逐步成為現(xiàn)代電子制造業(yè)的核心組成部分。COB技術通過將裸芯片直接粘貼在印刷電路板(PCB)上,并利用引線鍵合實現(xiàn)芯片與PCB的電氣連接,最終用有機膠進行包封保護,以其高封裝密度、簡便的工藝流程和較低的成本優(yōu)勢,在眾多領域得到了廣泛應用。本文將深入探討板載芯片技術(COB)的主要焊接方式,包括熱壓焊、超聲焊以及金絲球焊等,以期為相關從業(yè)者提供參考。

一、引言

隨著電子產(chǎn)品的不斷小型化、集成化和智能化,對芯片封裝技術的要求也越來越高。傳統(tǒng)的封裝方式往往存在體積大、成本高、工藝流程復雜等問題,難以滿足現(xiàn)代電子產(chǎn)品的需求。而板載芯片技術(COB)以其獨特的優(yōu)勢,成為了解決這些問題的重要途徑。COB技術不僅簡化了封裝流程,降低了成本,還提高了產(chǎn)品的性能和可靠性,因此在手機、平板電腦、LED顯示屏、汽車電子等領域得到了廣泛應用。

二、板載芯片技術(COB)概述

板載芯片技術(COB)是一種將裸芯片直接粘貼在PCB板上,通過引線鍵合實現(xiàn)電氣連接,并用有機膠進行包封保護的封裝技術。該技術具有封裝密度高、工藝流程簡便、成本低廉等優(yōu)點,是現(xiàn)代電子制造業(yè)中不可或缺的一部分。在COB技術中,焊接是連接芯片與PCB板的關鍵步驟,其質(zhì)量直接影響到產(chǎn)品的性能和可靠性。

三、主要焊接方式

1.熱壓焊

熱壓焊是板載芯片技術(COB)中常用的一種焊接方式。它利用加熱和加壓力使金屬絲(如鋁絲)與焊區(qū)壓焊在一起,達到電氣連接的目的。熱壓焊的原理是通過加熱和加壓力,使焊區(qū)(如鋁層)發(fā)生塑性形變,同時破壞壓焊界面上的氧化層,從而使原子間產(chǎn)生吸引力達到“鍵合”的效果。此外,當兩金屬界面不平整時,加熱加壓還可以使上下的金屬相互鑲嵌,進一步增強焊接強度。

熱壓焊技術一般用于玻璃板上芯片(Chip On Glass, COG)等特定場合。在焊接過程中,需要精確控制加熱溫度、壓力和時間等參數(shù),以確保焊接質(zhì)量。熱壓焊的優(yōu)點是焊接強度較高,且工藝相對簡單;但其缺點是對設備和操作要求較高,且焊接過程中容易產(chǎn)生熱應力,影響產(chǎn)品的可靠性。

2.超聲焊

超聲焊是另一種重要的板載芯片技術(COB)焊接方式。它利用超聲波發(fā)生器產(chǎn)生的能量,通過換能器在超高頻的磁場感應下迅速伸縮產(chǎn)生彈性振動,使劈刀(或鋼咀)相應振動。同時,在劈刀上施加一定的壓力,使劈刀帶動鋁絲在被焊區(qū)的金屬化層(如鋁膜)表面迅速摩擦。這種摩擦作用使鋁絲和鋁膜表面產(chǎn)生塑性變形,破壞金屬化層界面的氧化層,使兩個純凈的金屬表面緊密接觸達到原子間的結合,從而形成焊接。

超聲焊的主要焊接材料為鋁線,焊頭一般為楔形。該技術具有焊接速度快、無方向性、焊點牢固等優(yōu)點,特別適用于大規(guī)模生產(chǎn)中的自動化焊接。然而,超聲焊對焊接參數(shù)的控制要求較高,且劈刀的磨損較快,需要定期更換。

3.金絲球焊

金絲球焊是引線鍵合中最具代表性的焊接技術之一,也是板載芯片技術(COB)中常用的一種焊接方式。它利用超聲波和加熱的作用,將金絲燒成一個球狀后壓焊在焊點上。金絲球焊的焊點牢固、速度快且無方向性,廣泛應用于二、三極管、LED、IC、BGA等CMOS產(chǎn)品的塑封中。

金絲球焊的原理與超聲焊類似,但主要區(qū)別在于焊料為金絲而非鋁絲。在焊接過程中,金絲在超聲波和加熱的作用下發(fā)生塑性變形,與焊點緊密結合形成牢固的焊接點。金絲球焊的優(yōu)點是焊接質(zhì)量高、焊點美觀且可靠性好;但其缺點是金絲成本較高且焊接過程中需要精確控制加熱溫度和超聲波功率等參數(shù)。

四、焊接過程中的質(zhì)量控制

在板載芯片技術(COB)的焊接過程中,質(zhì)量控制是至關重要的環(huán)節(jié)。為了確保焊接質(zhì)量滿足產(chǎn)品要求,需要從以下幾個方面進行嚴格控制:

焊接參數(shù)的控制:包括加熱溫度、壓力、超聲波功率和時間等參數(shù)的精確控制。這些參數(shù)的微小變化都可能對焊接質(zhì)量產(chǎn)生顯著影響,因此需要通過實驗和測試確定最佳的焊接參數(shù)組合。

焊接設備的維護:焊接設備如超聲波發(fā)生器、換能器、劈刀等在使用過程中會出現(xiàn)磨損和老化現(xiàn)象,影響焊接質(zhì)量。因此,需要定期對設備進行維護和校準,確保設備處于良好的工作狀態(tài)。

焊接操作人員的培訓:焊接操作人員的技能水平直接影響焊接質(zhì)量。因此,需要對操作人員進行系統(tǒng)的培訓和考核,確保其熟練掌握焊接技術和操作規(guī)范。

焊接質(zhì)量的檢測:焊接完成后需要對焊接質(zhì)量進行檢測和評估。常用的檢測方法包括目視檢查、拉力測試、X射線檢測等。通過這些檢測方法可以及時發(fā)現(xiàn)焊接缺陷并采取相應的補救措施。

五、應用前景與挑戰(zhàn)

隨著電子產(chǎn)品市場的不斷擴大和消費者對產(chǎn)品質(zhì)量要求的不斷提高,板載芯片技術(COB)的應用前景十分廣闊。然而,在應用過程中也面臨著一些挑戰(zhàn)和問題:

技術瓶頸:盡管板載芯片技術在封裝密度和成本方面具有優(yōu)勢,但在某些高端應用領域如航空航天等領域仍面臨技術瓶頸。這些領域對產(chǎn)品的性能和可靠性要求極高,需要不斷突破技術難題以滿足市場需求。

市場競爭加劇:隨著技術的不斷成熟和應用領域的不斷拓展,越來越多的企業(yè)開始涉足板載芯片技術領域。這導致市場競爭日益激烈,企業(yè)需要不斷創(chuàng)新和提升自身競爭力才能在市場中立于不敗之地。

環(huán)保壓力:隨著全球環(huán)保意識的提高和環(huán)保法規(guī)的日益嚴格,電子制造業(yè)面臨著巨大的環(huán)保壓力。板載芯片技術在生產(chǎn)過程中需要使用大量的有機膠和其他化學物質(zhì),這些物質(zhì)可能對環(huán)境造成污染。因此,企業(yè)需要加強環(huán)保意識和技術創(chuàng)新,開發(fā)更加環(huán)保的封裝材料和工藝以滿足市場需求。

結論

板載芯片技術(COB)作為現(xiàn)代電子制造業(yè)中的重要封裝技術之一,以其高封裝密度、簡便的工藝流程和較低的成本優(yōu)勢在眾多領域得到了廣泛應用。在焊接過程中,熱壓焊、超聲焊和金絲球焊是三種主要的焊接方式。為了確保焊接質(zhì)量滿足產(chǎn)品要求,需要從焊接參數(shù)的控制、焊接設備的維護、焊接操作人員的培訓和焊接質(zhì)量的檢測等方面進行嚴格控制。未來隨著技術的不斷進步和應用領域的不斷拓展,板載芯片技術將迎來更加廣闊的發(fā)展前景。然而,在應用過程中也需要不斷克服技術瓶頸、應對市場競爭和環(huán)保壓力等挑戰(zhàn)和問題。

-

芯片

+關注

關注

459文章

52481瀏覽量

440611 -

焊接

+關注

關注

38文章

3416瀏覽量

61373 -

COB

+關注

關注

6文章

394瀏覽量

42829

發(fā)布評論請先 登錄

板載芯片技術COB:揭秘三大主流焊接方式

板載芯片技術COB:揭秘三大主流焊接方式

評論