一、電動機制造的主要生產痛點:

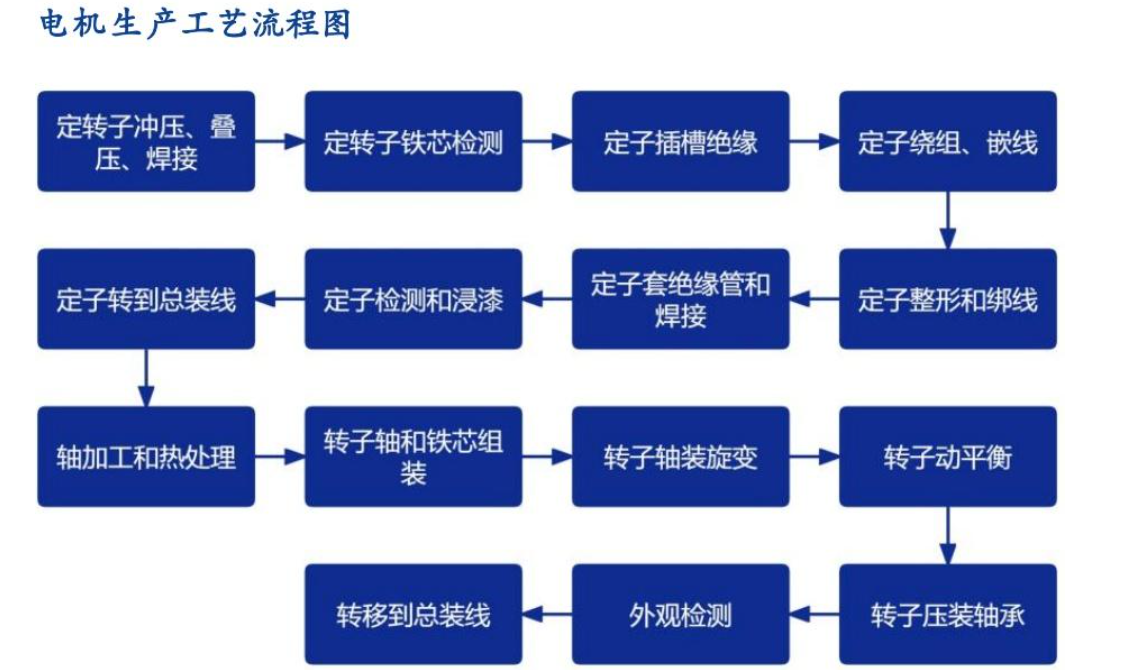

多工序協同難度大:電動機制造過程涉及線圈繞制、軸承裝配、定子和轉子組裝、成品測試等多道工序,需要在不同工藝之間實現精確銜接和高度協同。

質量要求嚴格,追溯復雜:電動機的可靠性和穩定性要求極高,任何一個生產環節的偏差都可能影響成品的性能和壽命。出現質量問題時,溯源生產工序往往耗時長、難度大。

設備多樣且高度自動化:電動機生產中廣泛應用自動化設備,對設備的實時監控和維護提出了更高要求,設備故障可能導致生產中斷,影響生產節奏。

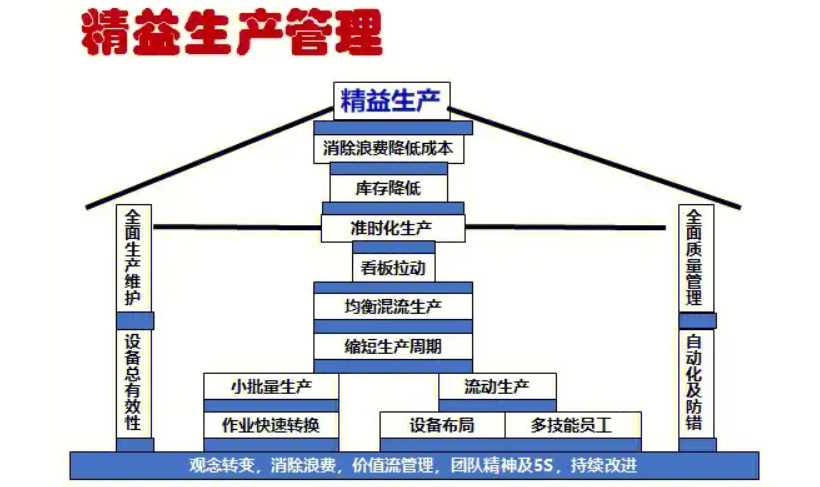

生產效率與成本控制:市場對電動機的需求量不斷增加,但制造企業也面臨著成本壓力,需要在保證質量的前提下提高生產效率,降低廢品率和能耗。

二、萬界星空科技電機工廠MES系統核心功能

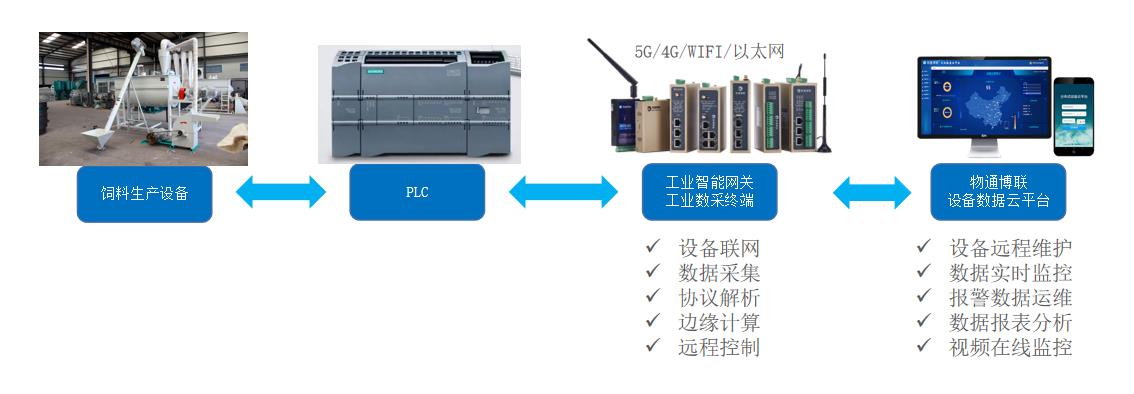

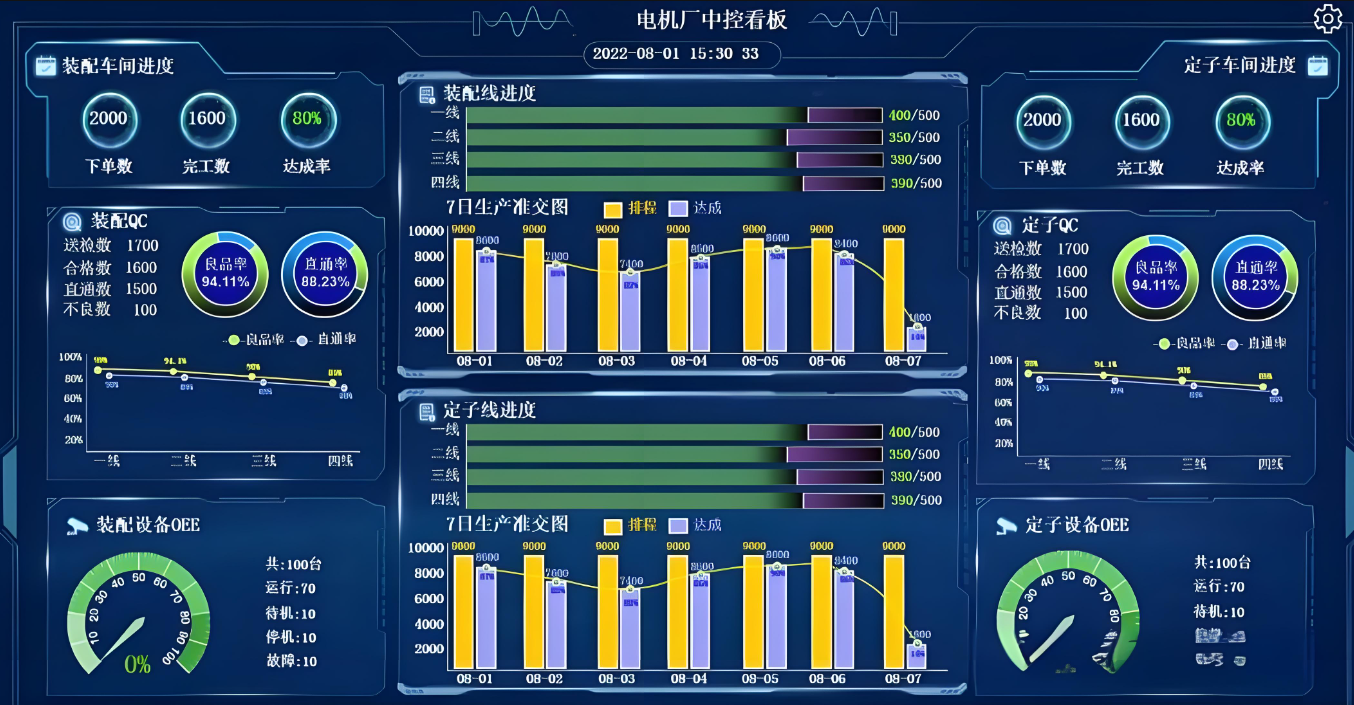

工廠數據采集與監控

部署各類傳感器、PLC(可編程邏輯控制器)、智能儀表等設備,實時采集生產過程中設備狀態、生產進度、工藝參數等關鍵數據。

通過工業網絡將采集到的數據傳輸至MES系統,進行數據存儲和管理。

對采集到的數據進行分析,生成各類報表和圖表,實現生產過程的可視化監控。

設置數據異常報警閾值,實時監控數據變化,發現異常時立即報警并啟動相應的處理流程。

生產計劃與排程

根據客戶訂單和生產能力,制定詳細的生產計劃。

將生產任務分配到各個生產單元和工位,確保生產任務有序進行。

根據生產現場實際情況,動態調整生產排程,提高生產效率和資源利用率。

實時跟蹤生產任務的執行情況,及時調整計劃,確保按時交付。

質量管理

制定各類產品的質量標準和檢驗規范,確保生產過程符合質量要求。

實時采集生產過程中的質量數據,確保產品質量可追溯。

對質量數據進行分析,發現質量問題,制定相應的改進措施。

生成各類質量報告,提供質量分析和改進的依據。

庫存與物料管理

實時監控原材料、半成品和成品的庫存情況,確保物料供給。

根據生產計劃和庫存情況,制定物料需求計劃,確保物料供應鏈的暢通。

對物料進行全生命周期管理,確保物料的可追溯性和可控性。

優化倉庫布局和管理,提高倉庫利用率和物料管理效率。

設備管理

建立設備臺賬,記錄設備的基本信息、使用情況和維護記錄。

制定設備維護計劃,確保設備的正常運行和使用壽命。

實時監控設備的運行狀態,及時發現和處理設備故障,確保生產的連續性和穩定性。

生產績效分析

實時采集生產過程中的各類數據,為績效分析提供數據支持。

設定各類生產績效指標,如生產效率、設備利用率、產品合格率等。

對采集到的生產數據進行分析,生成各類績效報表和圖表。

根據績效分析結果,制定相應的改進措施,提高生產效率和產品質量。

三、案例:某大型電動機制造企業的MES系統實施效果

該企業在引入MES系統后,取得了顯著的生產改進效果:

生產效率提升:通過MES系統的智能排程功能,生產效率提升了25%,設備閑置時間減少。

質量合格率提高:由于MES系統實現了全流程的質量監控,產品的質量合格率提升了20%,減少了返工和廢品的產生。

設備維護優化:MES系統的設備管理功能幫助該企業建立了有效的預防性維護計劃,設備故障率降低了30%,顯著提高了設備的可用性。

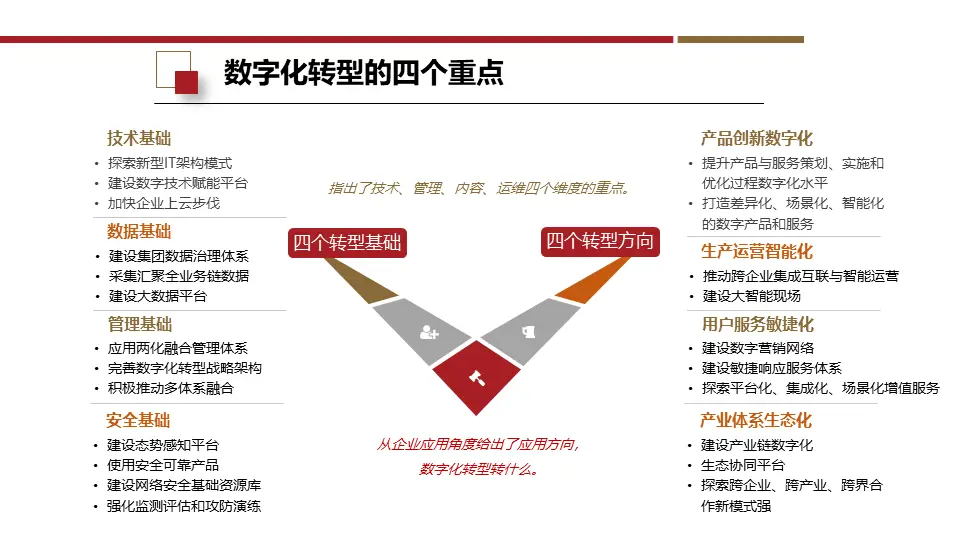

電機工廠數字化轉型MES系統解決方案是一個綜合性的項目,通過引入MES系統來優化生產流程、提高生產效率、降低生產成本,并確保產品質量。實施MES系統將為交流電機工廠帶來顯著的效益和競爭優勢。

審核編輯 黃宇

-

電機

+關注

關注

143文章

9299瀏覽量

149540 -

MES

+關注

關注

5文章

1081瀏覽量

31098 -

數字化

+關注

關注

8文章

9535瀏覽量

63602

發布評論請先 登錄

電機工廠數字化轉型MES系統解決方案

電機工廠數字化轉型MES系統解決方案

評論