來源:行業研究筆記, 作者:暴走滴肉夾饃

質量控制設備是芯片制造的關鍵核心設備之一,對于確保芯片生產的高良品率起著至關重要的作用。集成電路制造流程復雜,涉及眾多工藝步驟,每一道工序都需要達到近乎“零缺陷”的高良品率,才能最終保證芯片的整體質量。因此,質量控制貫穿集成電路制造的全過程,是保障芯片生產良品率的關鍵環節。

集成電路的質量控制分為前道檢測、中道檢測和后道測試三個階段。前道檢測主要采用光學和電子束等非接觸式檢測手段,針對光刻、刻蝕、薄膜沉積、清洗、化學機械拋光(CMP)等晶圓制造環節的質量進行監控。中道檢測則面向先進封裝環節,主要通過光學等非接觸式手段,對重布線結構、凸點與硅通孔等制造環節的質量進行控制。后道測試則側重于利用接觸式的電性測試手段,對芯片的功能和參數進行測試,包括晶圓測試和成品測試兩個環節。目前,國內從事前道檢測和中道檢測設備研發與生產的本土廠商數量較少,行業自給率也相對較低。

圖1. 檢測和量測設備在集成電路前道制程和先進封裝生產過程中的應用環節

資料來源:中科飛測,廣發證券

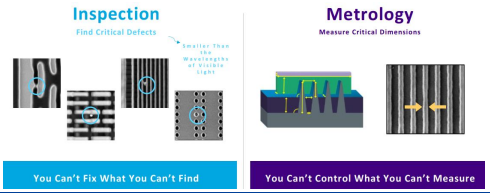

量測主要針對芯片的制成尺寸(如薄膜厚度、關鍵尺寸、套準精度等)以及材料性質(如膜應力、摻雜濃度等)進行精確測量,以確保其符合設計參數要求。而檢測則主要用于識別和定位產品表面的雜質顆粒污染、機械劃痕、晶圓圖案缺陷等問題。檢測和量測對于提升芯片制造的良率和經濟效益具有至關重要的作用。

晶圓不合格的原因通常源于制造過程中的技術誤差或外部環境污染,幾乎所有工藝環節(如氧化、光刻、刻蝕、離子注入等)都可能成為問題的源頭。因此,必須在各個工藝步驟之間穿插進行測量和檢查,以便及時定位出問題的工藝環節,發現并解決生產過程中出現的問題,從而有效避免重大經濟損失。

圖2. 缺陷檢測&尺寸量測

資料來源:KLA

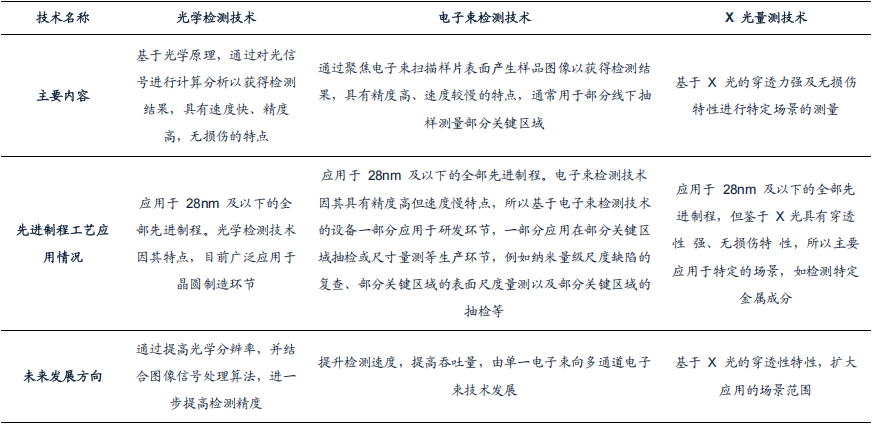

從技術原理來看,檢測和量測技術主要包括光學檢測技術、電子束檢測技術和X光技術等。光學檢測技術基于光學原理,通過對光信號進行計算和分析來獲取檢測結果。由于其采用非接觸式檢測模式,對晶圓本身的破壞性極小,具有顯著優勢。電子束檢測技術通過聚焦電子束掃描樣品表面,生成高分辨率的樣品圖像以得出檢測結果,其特點是精度極高,但檢測速度相對較慢。X光技術則利用X光的強穿透力和無損傷特性,適用于特定應用場景的測量。

圖3. 不同檢測技術原理及應用

資料來源:中科飛測,廣發證券

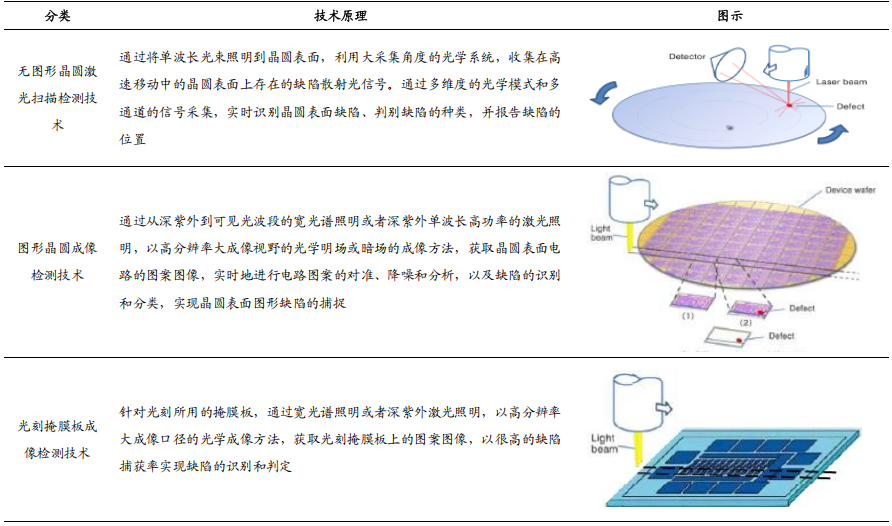

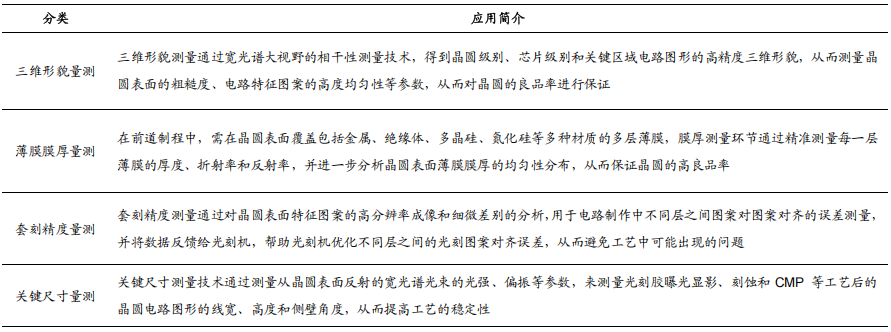

在檢測環節,光學檢測技術可分為以下三大類:無圖形晶圓激光掃描檢測技術、圖形晶圓成像檢測技術和光刻掩膜版成像檢測技術。在量測環節,光學檢測技術利用光的波動性和相干性,實現對遠小于光波長的微觀尺度的測量,主要包括三維形貌量測、薄膜膜厚量測、套刻精度量測和關鍵尺寸量測等。

圖4. 光學檢測技術在檢測環節的應用

資料來源:中科飛測

圖5. 光學檢測技術在量測環節的應用

資料來源:中科飛測

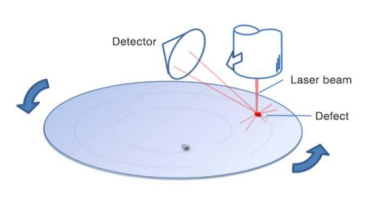

無圖形晶圓檢測:無圖形化檢測是指在正式生產前,對裸晶圓進行的一系列檢測流程。這一過程首先在晶圓制造商處完成認證,隨后在半導體晶圓廠再次進行認證。無圖形的硅片通常指裸硅片或僅覆蓋有空白薄膜的硅片。由于這些晶圓尚未形成圖案,因此可以直接進行缺陷檢測。其工作原理是利用單波長光束照射晶圓表面,當激光束遇到晶圓表面的顆粒或其他缺陷時,會散射出部分光線。設備通過收集這些散射光信號,并結合多維度光學模式和多通道信號采集技術,能夠實時識別晶圓表面的缺陷類型、判斷缺陷種類,并準確報告缺陷的位置。

圖6. 無圖形表面檢測系統原理圖

資料來源:Hitachi

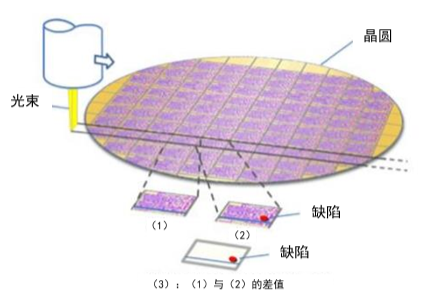

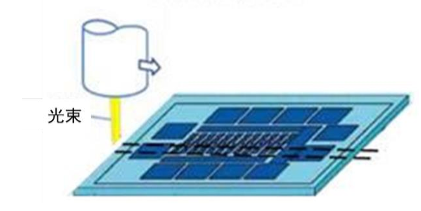

圖形晶圓成像檢測:此類設備主要用于先進封裝環節的晶圓出貨檢測,能夠實現對晶圓表面的高精度、高速成像。檢測過程通常采用明場、暗場照明,或兩者的組合方式來識別缺陷。設備通過深紫外到可見光波段的寬光譜照明,或深紫外單波長高功率激光照明,獲取晶圓表面電路圖案的圖像。通過對晶圓上測試芯片圖像與相鄰芯片圖像的對比,進行圖案對準、降噪和分析,從而精準捕捉晶圓表面的圖形缺陷。

圖7. 圖形晶圓成像檢測原理圖

資料來源:半導體行業觀察、國盛證券研究所

光刻掩膜板成像檢測:掩膜板在芯片制造過程中發揮著至關重要的作用。光罩上的任何缺陷或圖案位置偏差都可能被復制到產品晶圓上的眾多芯片中,從而對芯片性能產生嚴重影響。因此,光刻掩膜板的檢測是確保芯片制造高良率的關鍵環節之一。檢測過程主要通過在晶圓上對同一位置和同一特征尺度進行多次重復測量來實現。采用寬光譜照明或深紫外激光照明技術獲取光刻掩膜板上的圖案圖像,并以測量結果的標準差作為設備重復性精度的衡量指標。這一指標能夠直觀地反映設備在測量晶圓同一位置和同一特征尺度時結果的波動幅度。

圖8. 光刻掩膜板成像檢測原理圖

資料來源:中商產業研究院

三維形貌量測:通過寬光譜、大視野的相干性測量技術,能夠獲取相關區域電路圖形的高精度三維形貌。該技術可對晶圓表面的粗糙度、電路特征圖案的高度均勻性等參數進行精確測量,從而有效保障晶圓的良品率。

套刻精度量測:集成電路中,電路圖形各部分之間的相對位置套刻對準對器件的整體性能、成品率和可靠性起著至關重要的作用。套刻精度的測量原理是利用光學顯微成像系統獲取兩層刻套目標圖形的數字化圖像,隨后基于數字圖像算法計算每一層的中心位置,進而確定套刻誤差。

薄膜膜厚量測:在半導體制造中,晶圓需經過多次不同材質的薄膜沉積工藝,薄膜的厚度及其特性對晶圓的成像處理結果具有決定性影響。膜厚測量環節通過精確測量每一層薄膜的厚度、折射率和反射率,并進一步分析晶圓表面薄膜厚度的均勻性分布,從而確保晶圓的高良品率。膜厚測量根據薄膜材料可分為兩大類:不透明薄膜和透明薄膜。對于不透明薄膜,通常利用四探針測量方塊電阻來計算厚度;而透明薄膜的厚度則通過橢偏儀測量光線的反射和偏振值來計算。

關鍵尺寸量測:在半導體制程中,最小線寬通常被稱為關鍵尺寸(CD)。通過測量從晶圓表面反射的寬光譜光束的光強、偏振等參數,可以對光刻膠曝光顯影、刻蝕和化學機械拋光(CMP)等工藝后的晶圓電路圖形的線寬進行測量,以確保工藝的穩定性。由于任何圖形尺寸的偏差都可能影響最終器件的性能和成品率,因此先進的工藝控制需要對關鍵尺寸進行精確測量。

根據設備運用原理的不同,關鍵尺寸測量設備可分為關鍵尺寸掃描電子顯微鏡(CD-SEM)和光學關鍵尺寸(OCD)測量設備。其中,OCD設備彌補了CD-SEM需要將待測晶圓置于真空環境的不足,具有高精度、良好的穩定性和能夠一次性獲取多種工藝尺寸參數的優勢,已成為先進半導體制造工藝中的主要工具。

-

集成電路

+關注

關注

5397文章

11656瀏覽量

363993 -

半導體

+關注

關注

335文章

27884瀏覽量

224211 -

芯片制造

+關注

關注

10文章

639瀏覽量

28958 -

檢測設備

+關注

關注

0文章

644瀏覽量

16934

原文標題:半導體設備-量檢測設備

文章出處:【微信號:芯長征科技,微信公眾號:芯長征科技】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

【「大話芯片制造」閱讀體驗】+ 半導體工廠建設要求

Velankani和意法半導體合作開發“印度制造”智能電表

SPC在半導體在半導體晶圓廠的實際應用

半導體制造企業未來分析

半導體制造的難點匯總

半導體光刻技術基本原理

GRGTEST | 一文帶你了解半導體檢測與量測技術區別

半導體芯片制造中的檢測和量測技術

半導體芯片制造中的檢測和量測技術

評論