在電子制造領域,焊接材料的性能直接決定產品的可靠性與精度。微納米錫膏作為新一代焊接材料,憑借其獨特的物理特性與工藝優勢,正逐步取代傳統錫膏,成為高精密電子制造的核心選擇。它與普通錫膏究竟有何不同?我們從核心技術到應用價值進行全面解析。

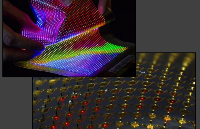

1、顆粒更小,精度飛躍。普通錫膏的金屬顆粒直徑通常在25-45微米之間,而微納米錫膏通過先進制備工藝將顆粒縮小至1-10微米甚至納米級。這一突破使焊膏的流動性、潤濕性大幅提升,可精準填充微米級焊盤間隙,解決傳統錫膏在超精細元件(如0402/0201封裝器件、芯片級封裝)焊接中易出現的空洞、虛焊問題,焊點強度提升30%以上。

2、低溫焊接,保護敏感元件。微納米錫膏通過優化合金配比(如Sn-Ag-Cu體系),在保持導電性與機械強度的同時,熔點較普通錫膏降低10-20℃。這一特性可顯著減少焊接熱應力,避免微型傳感器、柔性電路板等溫度敏感元件因高溫受損,良品率提升至99.5%以上。同時低溫工藝還能降低能耗,契合綠色制造趨勢。

3、性能升級,可靠性倍增。納米級顆粒形成的焊點微觀結構更致密,導電導熱性能較普通焊點提升15%-20,尤其適用于5G高頻信號傳輸與高功率散熱場景。抗氧化配方設計使其在復雜環境(高溫高濕、強振動)下的服役壽命延長3-5倍,滿足汽車電子、航空航天等嚴苛場景需求。

4、助焊劑活性更強 。微納米錫膏中的納米顆粒會在錫粉表面形成活性粒子包覆,使助焊劑的活性得到最大釋放。這不僅能更有效地去除金屬表面的氧化物,還能降低合金表面張力,增強潤濕性,從而提高焊接質量。

5、印刷性能更佳。納米觸變劑顆粒能有效防止錫粉團聚和沉降,減少堵網、漏印等印刷缺陷。同時,納米顆粒在鋼網孔壁形成滾動和薄膜潤滑,減少錫膏沾網造成的拉尖、連錫、少錫膏等問題

微納米錫膏廣泛應用于電子制造的各個領域,尤其是在對焊接精度、可靠性和低溫性能要求較高的場景中。它不僅能滿足消費電子、汽車電子等傳統領域的需求,還在半導體封裝、醫療器械、軍工航天等高端領域發揮重要作用。其應用領域包括:

1. 高端消費電子。在智能手機、平板電腦、AR/VR等消費電子產品中,微納米錫膏能夠滿足高密度、小尺寸元件的焊接需求。例如,傲牛科技最新研發的超微錫膏在焊接過程中能夠有效減少氣泡和焊點缺陷,提高了產品的良率和可靠性。

2. 汽車電子。汽車電子對焊接質量和可靠性的要求極高。微納米錫膏的高可靠性和低溫焊接特性使其成為汽車電子制造的理想選擇。

3. 半導體封裝。微納米錫膏在半導體封裝中也有廣泛應用,尤其是在系統級封裝(SiP)中,其超微粒徑能夠實現更小的點徑和更高的焊接可靠性。

4. 醫療器械。醫療器械的電子部件通常體積小、精度高,微納米錫膏能夠滿足這些苛刻的焊接要求,確保醫療器械的穩定性和可靠性。

5. 軍工與航天。在軍工和航天領域,對電子設備的可靠性和耐久性要求極高。微納米錫膏的高可靠性和抗老化性能使其能夠滿足這些領域的嚴格要求。

微納米錫膏的出現,標志著電子焊接從 “粗放式生產” 進入 “精準制造” 時代。它不僅解決了普通錫膏在超細焊點、高溫環境、新型材料中的焊接難題,更推動了高端消費電子、新能源汽車、第三代半導體、精密醫療器械等戰略新興產業的技術突破。對于行業人士來說,選擇微納米錫膏不僅是提升良率的 “工具升級”,更是搶占高端市場的 “戰略投資”—— 畢竟在追求極致性能的今天,細節處的 “顆粒之差”,往往就是產品競爭力的 “天壤之別”。

-

錫膏

+關注

關注

1文章

927瀏覽量

17342 -

微納米

+關注

關注

0文章

21瀏覽量

7607 -

sip封裝

+關注

關注

4文章

67瀏覽量

15710 -

精密電子

+關注

關注

0文章

21瀏覽量

7973 -

電子焊接

+關注

關注

0文章

11瀏覽量

1865

發布評論請先 登錄

激光錫焊的原理及優勢是什么,適配激光焊接工藝錫膏推薦

真空回流焊接中高鉛錫膏、板級錫膏等區別探析

微納米錫膏:掀起精密焊接領域的新革命

微納米錫膏:掀起精密焊接領域的新革命

評論