當某新能源車企生產總監李薇凌晨三點接到第17個緊急電話時,她知道生產線又一次"翻車"了——本該發往歐洲的3000套電池模組卡在涂裝工序,而國內緊急訂單的電機部件卻在倉庫積壓。這種魔幻場景正在中國制造業密集上演:商務部數據顯示,2024年有67%的制造企業遭遇"訂單過山車",其中32%因此出現重大交付事故。

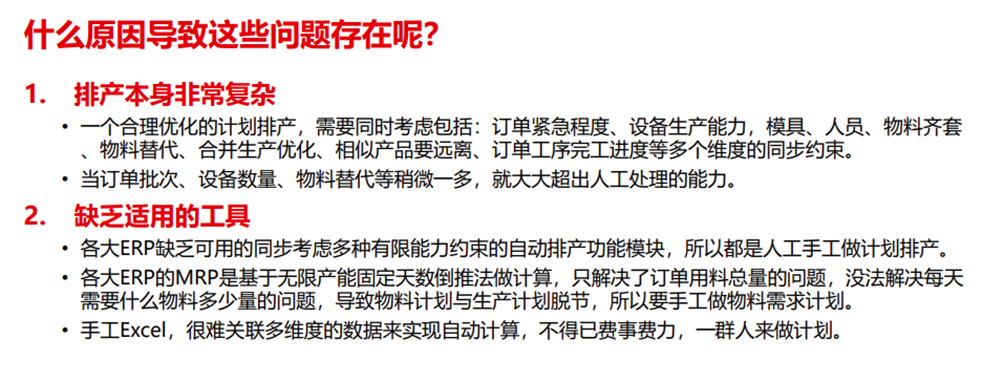

一、訂單狂歡背后的產能陷阱

初某小家電企業獲跨境電商、直播帶貨、線下商超三渠道8億元爆單,卻令管理層深陷焦慮,折射出制造業在市場需求碎片化與供應鏈震蕩夾擊下的深層困境。傳統生產模式正遭遇三重沖擊:

1.排產失控的連鎖反應

某醫療器械企業為應對海外訂單,將計劃細化至15分鐘,卻因原料延遲引發連鎖反應:36小時產線停擺,72小時倉庫積壓,1.2億元訂單面臨違約。剛性計劃缺乏彈性,反成風險放大器。

2.隱形成本的冰山效應

波士頓咨詢數據顯示,產能錯配導致企業隱性成本激增18%-25%。某代工廠為手機加單緊急調整模具,電力損耗陡增870萬元,質量索賠更雪上加霜,凸顯"救火式生產"的不可持續。

3.人才困境的放大器效應

長三角某汽車零部件企業為趕訂單,將計劃員日工時延至14小時,終致核心團隊離職。資深員工6小時排產方案出爐時,市場早已生變,傳統經驗決策模式在波動中失靈。三重困境警示,制造業亟需重構柔性生產體系以應對不確定性。

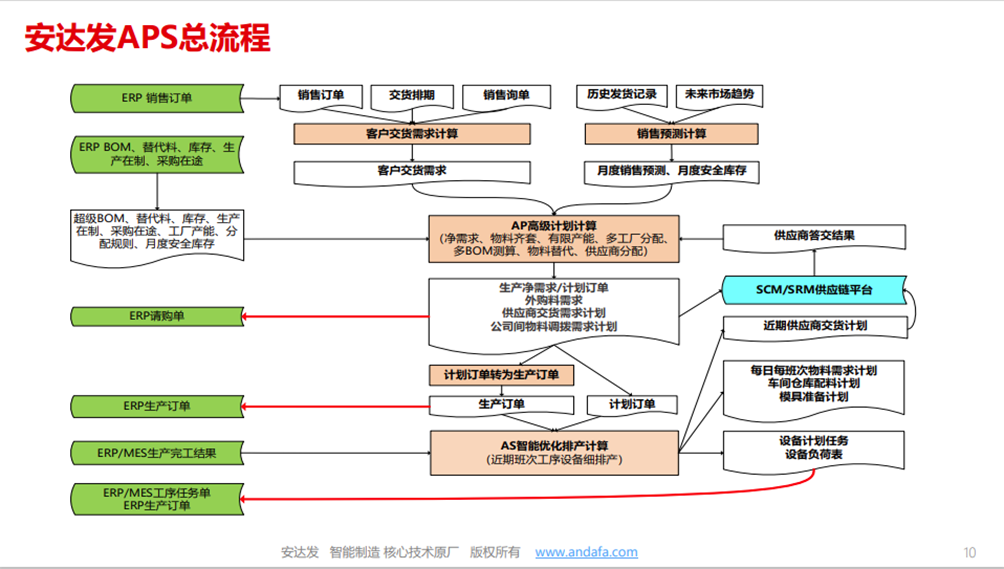

二、生產線的"自動駕駛"革命:安達發APS系統的破局邏輯

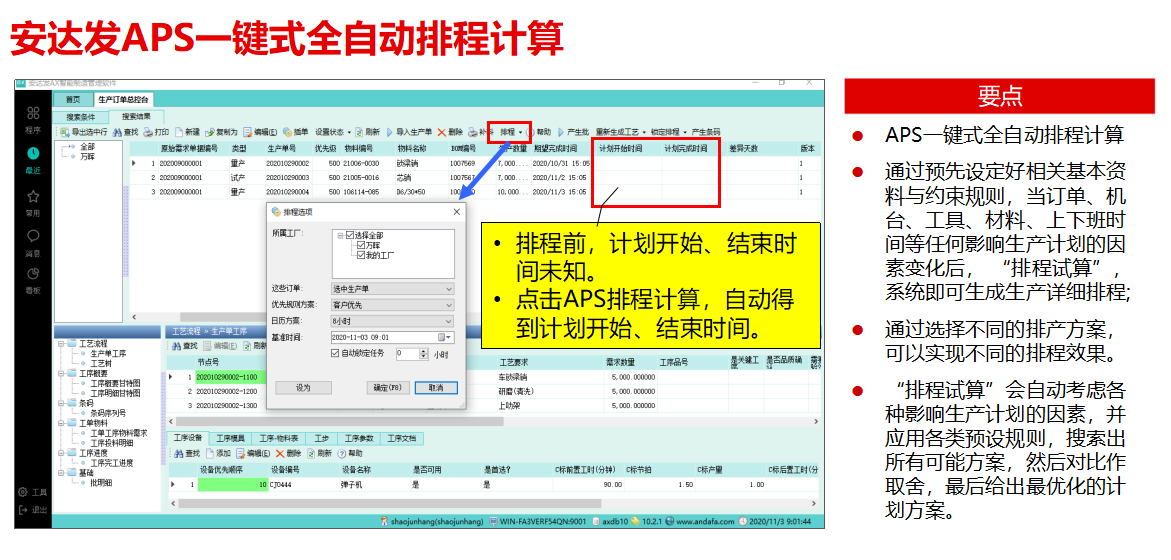

安達發APS系統的出現,恰似為制造業裝上了"自動駕駛系統"。這套基于AI人工智能運籌學數學優化算法的計劃與排產軟件,正在重塑訂單洪流下的生存法則。

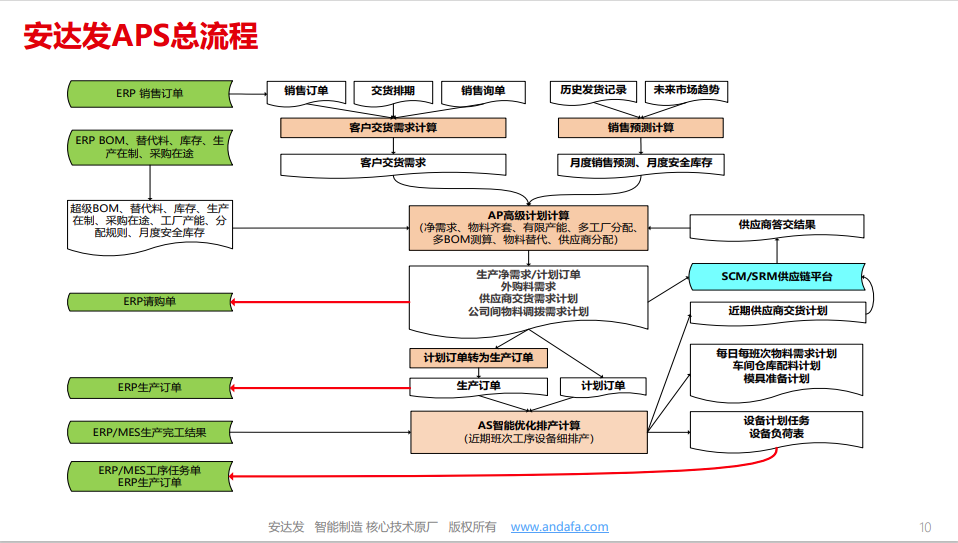

1.最優交貨需求計劃

是安達發APS系統的核心功能,通過智能算法優化企業的生產與交貨安排,在滿足客戶交期的同時實現資源利用最大化。安達發APS綜合考慮訂單優先級、生產能力、物料供應和庫存水平等多維因素,動態平衡需求與供給,支持實時調整計劃以應對突發變化。

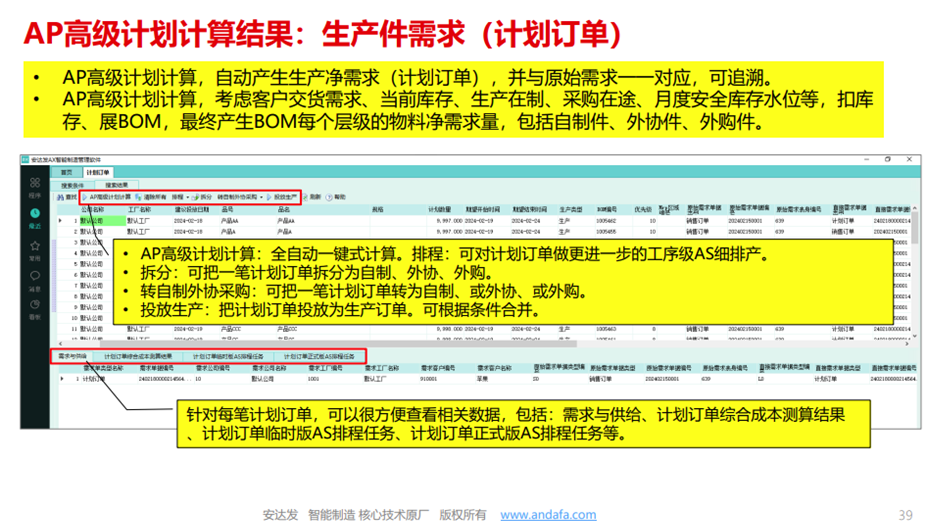

2.最優生產需求計劃

通過智能算法實現生產資源的最優配置。行業實踐表明,該系統可幫助企業提升產能利用率15%-25%、縮短生產周期30%-50%,并降低在制品庫存20%-35%。通過實時同步銷售預測、物料供應、設備能力和工藝約束等多維數據,動態生成最優生產排程,在保證訂單交付的前提下,使設備綜合效率(OEE)提升10%-20%,同時減少換型時間15%-30%,顯著提升制造業的敏捷性和盈利能力。

3.最優機臺產線生產計劃

通過智能算法對生產設備進行科學排程,實現產能最大化的解決方案。幫助企業提升設備利用率20%-30%,縮短生產周期15%-25%,并減少換型時間30%-50%。通過實時分析訂單需求、設備狀態和物料供應等數據,自動生成最優生產序列。

4.最優物料需求計劃

通過智能算法精準計算物料需求與采購時機的解決方案,能降低庫存成本20%-40%,同時確保物料供應及時率提升至95%以上。該系統基于生產計劃、庫存數據和供應鏈動態,自動生成采購建議和配送方案,有效避免缺料或積壓,顯著提升供應鏈協同效率。

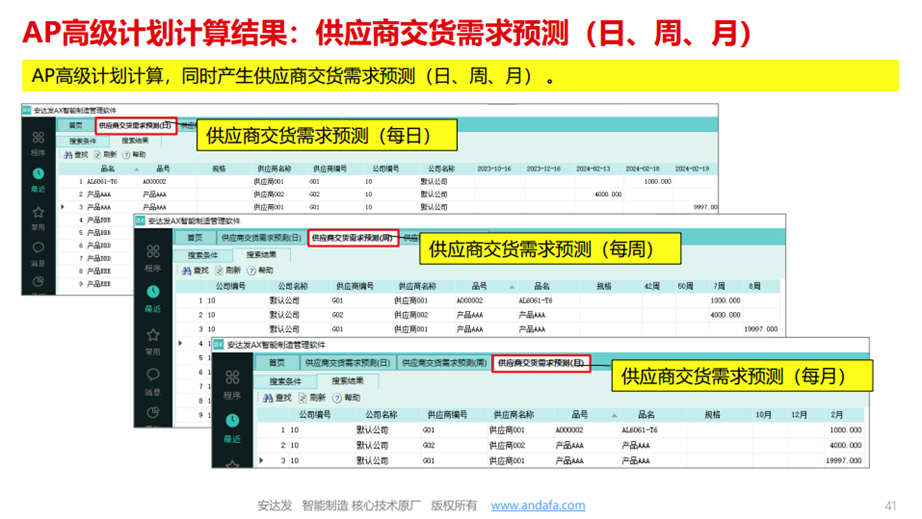

5.最優供應商交貨計劃

是通過智能算法協調供應商交付時間與生產需求的解決方案,能降低原材料庫存15%-30%,同時將供應商準時交付率提升至90%以上。安達發APS基于生產排程、庫存水位和供應商績效數據,動態優化采購訂單的交貨時間和批次,實現精準供應,有效減少供應鏈中斷風險并優化采購成本。

三、從"人機博弈"到"人機共生":生產計劃的范式躍遷

1.計劃員的新角色定位

過去需要3小時編制的日計劃,現在被壓縮至半小時。計劃團隊從"Excel操作員"轉變為"規則優化師",專注研究如何將行業know-how轉化為系統約束參數。

2.生產現場的秩序重構

通過工位智能終端,安達發APS將生產指令精確推送到每個操作單元。某精密制造企業應用后,工序等待時間下降56%,在制品庫存減少34%。

3.供應鏈的神經協同

當某新能源電池企業的澳洲鋰礦采購遇阻時,安達發APS系統立即啟動B方案:調整工藝參數適配替代原料,同步修改物流路由方案,最終將影響控制在48小時之內。這種端到端的協同能力,使企業建立起"超柔性"供應鏈體系。

四、穿越訂單風暴的導航儀

車間大屏上跳動的數據流,如同為生產線裝上了"自動駕駛儀",在訂單的驚濤駭浪中穩穩把握著航向。

這場靜悄悄的生產革命揭示了一個真理:在不確定性的商業海洋中,企業需要的不是更大的救生艇,而是更智能的導航系統。安達發APS帶來的不僅是效率提升,更是一種全新的生存哲學——當生產線學會"自主思考",制造業便獲得了穿越周期的永恒船票。那些率先裝上"生產自動駕駛"的企業,正以從容姿態駛向下一個產業浪潮的頂峰。

審核編輯 黃宇

-

APS

+關注

關注

0文章

354瀏覽量

17952 -

自動駕駛

+關注

關注

788文章

14223瀏覽量

169685

發布評論請先 登錄

安達發 主機廠必看!APS高級排產軟件讓訂單交付周期從龜速變閃電!

國產VS進口APS:安達發APS自動排產軟件為何更適合中國制造?

塑膠行業必看!安達發APS生產排產軟件如何解決‘設備沖突’與‘產能瓶頸’?

提升客戶滿意度30%:APS計劃排產軟件如何賦能CRM需求管理?

讓企業運營效率顯著提升,安達發APS是怎么做到的

告別Excel排產!安達發APS智能可視化排程,生產計劃一目了然

安達發APS:工廠的‘時間管理大師’,拖延癥終結者!

安達發|APS高級排程高級物料需求計劃

訂單太多怕‘翻車’? 安達發APS給你的生產線裝上‘自動駕駛’!

訂單太多怕‘翻車’? 安達發APS給你的生產線裝上‘自動駕駛’!

評論