一、什么是電鍍:揭秘電鍍機理

電鍍(Electroplating,又稱電沉積 Electrodeposition)是半導體制造中的核心工藝之一。該技術基于電化學原理,通過電解過程將電鍍液中的金屬離子定向沉積在晶圓表面,從而構建高精度的金屬互連結構。

從鋁到銅,芯片互連的進化之路:

隨著芯片制造工藝不斷精進,芯片內部的互連線材料也從傳統的鋁逐漸轉向銅。半導體鍍銅設備因此成為芯片制造中的“明星設備”。

銅的優勢:銅導線擁有更低的電阻,可以有效降低芯片功耗和成本,同時提升芯片速度、集成度和器件密度。

電鍍銅的奧秘:以鍍銅為例,電鍍液中含有Cu2?離子。通電后,電路導通,Cu陽極溶解為Cu2?離子進入電鍍液,并在電流作用下,沉積到陰極的晶圓表面,形成均勻致密、無缺陷的銅層。

不止于銅,百花齊放的電鍍世界:目前,半導體電鍍技術已不僅限于銅線的沉積,錫、錫銀合金、鎳、金等金屬也紛紛登場,但銅依然占據著主導地位。

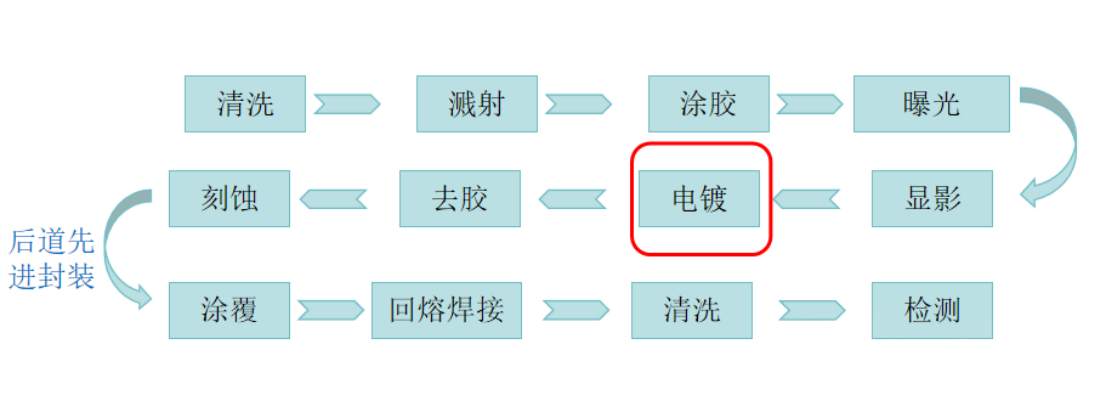

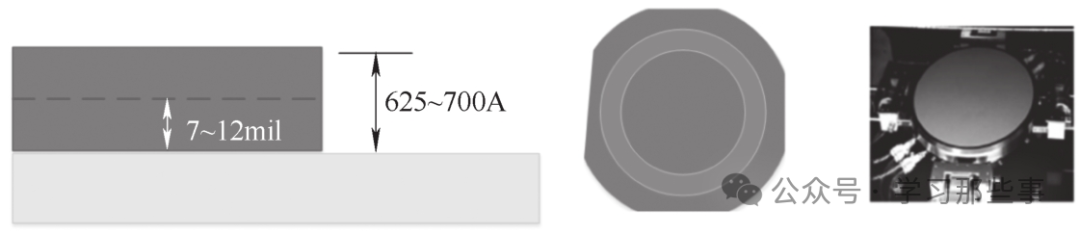

前后道工藝,電鍍無處不在:在芯片制造的前道工藝中,電鍍需要在晶圓上沉積一層高質量的銅,并結合氣相沉積設備、刻蝕設備、清洗設備等,完成銅互連線工藝。而在后道工藝中,硅通孔、重布線、凸塊工藝等環節也都離不開電鍍技術,用于沉積銅、鎳、錫、銀、金等金屬薄膜。

先進封裝工序

先進封裝工序

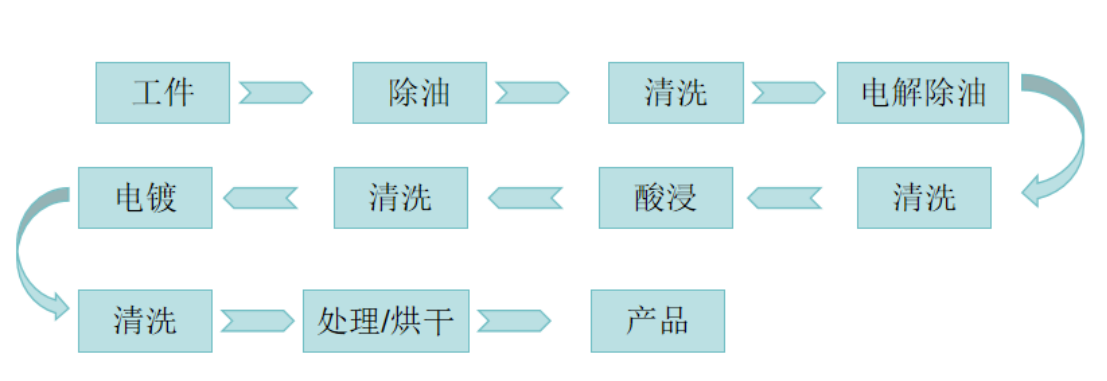

二、基本電鍍流程

電鍍工藝看似簡單,實則包含多個精密步驟,每個環節都至關重要,直接影響最終鍍層的質量和性能。

以下將詳細介紹電鍍的基本流程:

基本流程

基本流程

1. 前處理:為完美鍍層打下基礎

電鍍前的預處理至關重要,它直接決定了鍍層與基材的結合力、均勻性和耐久性。前處理流程根據鍍件材質和后續電鍍工藝的不同而有所差異,但一般包括以下步驟:

熱浸脫脂:利用堿性溶液和皂化反應去除金屬表面的油脂和氧化物。常用的堿性藥劑包括氫氧化鈉、碳酸鈉等,但由于環保因素,磷酸鹽體系逐漸被淘汰。界面活性劑(乳化劑)則用于分散和乳化油脂,防止其重新附著在金屬表面。

電解脫脂:通過電解作用,在陰極產生氫氣還原金屬,在陽極產生氧氣氧化污垢,同時利用氣體攪拌作用去除污垢。電解脫脂常與熱浸脫脂配合使用,可有效提高脫脂效果。

活化:利用酸洗、酸中和或蝕刻等方法去除金屬表面的氧化物和鹽,使金屬表面活化,提高與鍍層的結合力。需要根據不同的金屬材質選擇合適的酸液和緩蝕劑,避免過度腐蝕。

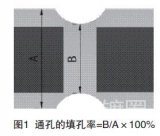

2.電鍍:賦予金屬新的“外衣”

上面我們說過,電鍍是利用電解原理,在導電體表面沉積一層金屬薄層的過程。常見的電鍍金屬包括鎳、銅、鉻、鋅、銀、金等。

鍍銅:常用的鍍銅工藝包括氰化浴、硫酸浴和焦磷酸浴。氰化浴適合鐵和鋅合金基材,但因其毒性高、廢水處理成本高而逐漸被淘汰。硫酸浴成本低、管理容易,廣泛應用于電路板、裝飾品等領域。焦磷酸浴曾用于電路板,但因其廢水處理麻煩,也逐漸被硫酸浴取代。

鍍鎳:以硫酸浴為主,瓦茲浴是其代表。氨基磺酸浴具有低應力、高延展性等優點,部分取代了硫酸浴。鎳鍍層的光澤和平整性主要依賴于鎳添加劑,包括光澤劑、柔軟劑和濕潤劑。

鍍金:以氰化浴為主,分為堿性、中性和酸性。鍍液中除了金離子,還含有導電鹽、平衡導電鹽和光澤劑。堿性浴均一性好,中性浴可形成合金鍍層,酸性浴則具有優異的封孔性、硬度和耐磨性。

3.后處理:確保鍍層持久亮麗

電鍍完成后,還需要進行后處理以確保鍍層的質量和性能。

清洗:用水清洗鍍件,去除殘留的電鍍液,避免污染后續工序。

干燥:將清洗后的鍍件徹底干燥。

檢驗:對鍍件進行外觀、厚度、結合力等方面的檢驗。

轉化涂層或噴漆:在某些情況下,需要對鍍件進行轉化涂層或噴漆處理,以提供額外的保護層。

皮膜處理:可防止鍍層變色和抵抗環境污染。

電鍍工藝流程復雜,每個環節都需要嚴格控制,才能獲得高質量的鍍層。隨著科技的進步,電鍍技術也在不斷發展,為各行各業提供更優質、更環保的表面處理解決方案。

三、電鍍設備組成

半導體電鍍設備主要由以下幾個部分組成

1.電鍍槽

用于裝載電鍍液和被鍍半導體的核心部分。

2.電源系統

提供電鍍過程所需的穩定電流和電壓。

3.溫度控制系統

確保電鍍液溫度穩定,以保證電鍍質量。

4.攪拌系統

用于保持電鍍液的均勻性和穩定性。

5.控制系統

對整個電鍍過程進行監控和控制,確保設備正常運行。

審核編輯 黃宇

-

半導體

+關注

關注

335文章

28468瀏覽量

231256 -

電鍍

+關注

關注

16文章

467瀏覽量

24577

發布評論請先 登錄

半導體電鍍工藝介紹

半導體封裝工藝流程的主要步驟

最全最詳盡的半導體制造技術資料,涵蓋晶圓工藝到后端封測

半導體晶圓電鍍工藝要求是什么

半導體固晶工藝深度解析

半導體固晶工藝大揭秘:打造高性能芯片的關鍵一步

揭秘半導體電鍍工藝

揭秘半導體電鍍工藝

評論