來源:能量束加工及應用技術

摘要:隨著集成電路高集成度、高性能的發展,對半導體制造技術提出更高要求。超短脈沖激光加工作為一種精密制造技術,正逐步成為半導體制造的重要工藝。闡述了超短脈沖激光加工技術特點和激光與材料相互作用過程,重點介紹了超快激光精密加工技術在硬脆半導體晶體切割、半導體晶圓劃片中的應用,并提出相關技術提升方向。

近年來,全球大力發展半導體產業,半導體先進制造技術不斷創新突破。半導體制造包括半導體材料制備、晶圓制造、芯片封裝、測試等環節,每個環節的復雜程度和工藝技術含量都非常高,涉及電子信息材料、精密制造、物理、化學、光學等基礎與工程學科。其中,半導體材料制備的關鍵工藝有晶體生長、切割、研磨和拋光,晶圓制造的關鍵工藝有擴散、薄膜沉積、光刻、刻蝕、離子注入、CMP和金屬化,芯片封裝的關鍵工藝有減薄、劃切、固晶和鍵合。隨著集成電路的高集成度、高性能發展,晶圓更薄更輕,晶圓制造工藝難度不斷提升,半導體晶體加工和芯片封裝要求也更加苛刻。超短脈沖激光加工作為一種精密加工技術,成為國內外半導體先進制造技術研發的重點內容。2006年日本科學家發現以納秒脈沖激光聚焦硅(Si)材料內部,局部加熱可控深度產生高密度位錯,繼而實現無碎片化切割[1]。2009年日本國立德島大學報道了由飛秒激光引發的微型爆裂現象,實現了在SiC中產生應力層及空隙[2]。2010年美國IBM公司科學家研發了一種可控剝離技術,利用特殊的應力層形成工藝實現了薄晶片剝離[3]。2017年日本京都大學通過獨特的光學設計、光束整形及光場調控技術,實現了碳化硅(SiC)的激光垂直改質,引起SiC的無定形轉化、分解,從而實現切割[4]。日本Disco公司開發基于激光誘導晶體內部非晶態轉化的KABRA技術,研制全自動激光加工設備,實現了硬脆半導體晶片高可靠切割[5]。國內中國電科二所、大族激光等單位也面向半導體制造領域,開展了超快激光加工工藝及設備的研發。目前,超短脈沖激光加工正逐步成為半導體先進制造工藝技術。

1 超短脈沖激光加工技術

1.1 加工技術特點

超短脈沖激光又稱超快激光,通常指脈寬小于10 ps的激光脈沖,具有熱影響小、加工精度高的特點。將超短脈沖激光運用于高精度定位平臺上,可實現多種材料的精密加工。

其主要優點包括:

1)熱影響小:由于脈沖寬度遠小于晶格熱傳導時間,超短脈沖激光加工過程中,能量僅在微小區域內累積,熱影響與擴散的范圍遠小于長脈沖激光與連續激光。在超短脈沖激光作用下,加工區域內部材料以等離子體形式噴出,而加工區以外的物質始終不受熱影響,從而減少激光熱效應對工件性能的負面影響。

2)加工精度高:超短脈沖激光加工熱影響區小,有利于材料損傷范圍的控制,可有效避免崩邊、熔渣堆積、微裂紋擴展等不良加工效果。此外,對于高斯分布的激光束,光束中心能量遠高于外圍,因此達到材料加工能力閾值的區域遠小于光斑尺寸,從而實現極小區域的高精度加工操作。

3)適用材料多:由于其極高的峰值功率,即使是超硬、脆性、高熔點等常規方法難加工的材料,超短脈沖激光也可實現高質量加工。此外,激光加工靈活性高,可實現幾乎任何形狀的加工。目前,超快激光已廣泛應用于金屬、半導體、陶瓷、聚合物,甚至生物組織的切割、改質、增材制造。

1.2 超短脈沖激光加工機理

超短脈沖激光加工涉及激光非線性吸收過程和材料去除過程。在超短激光加工過程中,首先通過多光子電離、雪崩電離等非線性吸收過程,在材料內部產生大量等離子體。當材料內部等離子體濃度超過一定臨界值時,材料的光吸收率顯著提升,大量的能量沉積導致激光作用區域發生微爆炸,從而實現材料去除。

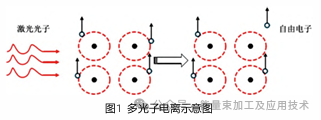

1)多光子電離和雪崩電離:在超短脈沖激光照射下,極高的能量密度達到材料的非線性吸收閾值,使得多個光子能量同時作用于單個電子,實現價帶電子向導帶甚至自由態的躍遷,即實現了多光子電離[6],如圖1所示。當材料進一步吸收激光能量,激發態電子增加到一定程度,自由電子與束縛電子碰撞可產生另一個自由電子,由此形成雪崩式激發電離。

2)等離子體的產生:當功率密度大于109 W/cm2的超短脈沖激光作用于待加工材料時,由于激光脈寬遠小于晶格熱傳導時間,熱量無法擴散,作用區內部分原子會被激發或離化,形成初始等離子體。若超短脈沖激光持續作用,即可通過雪崩電離實現待加工材料的高度離化。基于超短脈沖激光的材料損傷機理,研究高質量激光加工技術與工藝調控方法,對實現超短脈沖激光加工具有重要的意義。

2 硬脆半導體晶體切割中的激光加工技術

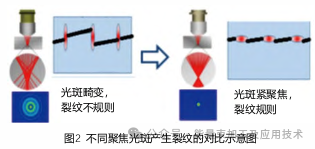

晶片切割作為半導體晶體材料加工中的關鍵工序,切割后晶片的彎曲度(BOW)、翹曲度(WARP)、總厚度偏差(TTV)等參數對后續研磨、拋光加工效果有重要影響。線鋸切割是硬脆半導體晶體傳統的切割技術,其中固結磨料金剛石線鋸具有鋸口損耗小、切割效率高、污染小的特點。但是,隨著鋸絲切割長度增大,鋸絲因切割阻力變大而抖動加劇,從而導致晶片應力增大、亞表面損傷增多;同時由于切縫較小,且鋸絲在晶體內往復運動,晶體碎屑難以隨冷卻液流走,導致晶片表面加工質量較差。比較而言,晶片激光剝離技術具有材料損耗少、加工效率高、晶片產出多的優勢,已成為國內外競相發展的硬脆半導體晶體加工的革命性技術。晶片激光剝離技術不同于激光燒蝕加工,是基于激光垂直改質工作原理,在半導體晶體內部實現高密度光吸收,發生化學鍵斷裂、相變、激光誘導電離、熱致開裂等物理化學過程,最終實現平行激光傳播方向的損傷層壓縮及垂直激光傳播方向的裂紋擴展。通常情況下,光斑直徑與焦深越小,激光改質過程在材料中產生的應力越集中,越有利于裂紋的擴展。圖2所示為不同聚焦光斑產生裂紋的對比示意圖。

晶體內部在超快激光垂直改質后能否產生理想的裂紋擴展,主要受激光能量密度、光束整形、激光掃描路徑、掃描深度及速度等因素影響[7]。晶體經過超快激光垂直改質后,形成由連續裂紋組成的改質層,但依然具有一定的連接強度,不同頻率、功率密度、激勵時長載荷與裂紋的復雜作用,確定剝片界面黏聚力及剩余強度隨裂紋張開位移的定量關系,需通過適當的手段將晶體在改質層處斷裂,從而實現晶錠的晶片切割。晶體剝離過程中,在克服殘余結合力的同時,需控制剝離力的大小與方向,可保障晶片完整剝離,且不造成晶片的微觀損傷。圖3所示為激光剝離后的6英寸(1英寸=25.4 mm)SiC晶片實物樣件。

目前激光剝離技術已實現SiC襯底制造企業的生產驗證,晶片切割質量達到了產品要求。為進一步降低激光剝離材料損耗、提高加工效率,需通過激光脈沖時域整形、多焦點像差校正和協同誘導晶體剝離等技術提升,優化激光改質和剝離分片工藝,實現激光剝離在半導體晶體切割領域更廣闊的應用。

3 半導體晶圓劃切中的激光加工技術

晶圓劃片工藝是SiC器件后段加工的重要工序。經過切片、打磨、外延、刻蝕、光刻、離子注入等一系列高成本工藝處理的SiC襯底晶圓,通過切割劃線工藝將單個晶圓切割成多個獨立的芯片,以便于進行后續的封裝和測試。作為芯片封裝的前工序,劃切質量直接影響芯片封裝后的最終可靠性。傳統的砂輪切割采用金剛石顆粒和黏合劑組成的刀片。在切割過程易對晶圓造成較嚴重的損傷,導致晶圓碎裂,芯片性能下降等問題。隨著半導體產業對劃切效率和質量要求的提高,激光隱形切割已成為晶圓劃切的重要加工方法[8]。激光隱形晶圓劃切技術將聚焦后的激光束透過晶圓表面,聚焦于晶圓材料內部,在所需要的深度形成改質層,再施加一定的外力將激光改質產生的微裂紋擴展成宏觀裂紋,從而實現晶圓的剝離。對于較厚的晶圓,需在晶圓內部不同深度處多次掃描加工,在晶圓內部創造足夠大的應力,最終形成適合分割的整體改質層。芯片分離過程可在激光改質微裂紋的基礎上,通過藍膜擴裂方式,將晶圓分離成獨立芯片。激光隱切可獲得較好的芯片邊緣,如圖4所示。

激光隱切是一種非接觸的干式加工技術,與傳統砂輪切割工藝相比,

主要優勢有:

1)切割質量提升:激光隱形切割的加工過程只作用于晶圓內部,對晶圓表面影響較小;由于其非接觸加工方式,可有效避免砂輪切割振動產生的損傷崩邊現象,以及清洗水沖擊造成的晶圓器件結構破壞。

2)切割產能增加:激光隱形切割造成的材料去除量較小,因此可減小切割道寬度,從而降低晶圓損耗,顯著提升晶圓的面積利用率。

3)切割圖形多樣化:激光隱形切割可實現復合圖形加工,避免晶圓砂輪切割只能線性加工的不足。目前激光隱切技術以全干式切割、無崩邊等優勢,已應用于存儲器、微電子機械系統(MEMS)、分立功率器件等晶圓的切割中。為進一步適應高效高質量晶圓加工需求,需通過特殊光學元件及光路優化設計,提升激光束縱向多焦點聚焦整形技術,實現激光隱形在晶圓劃片領域更廣闊的應用[9]。

4 結束語面向半導體制造的超短脈沖激光加工技術正處在快速發展階段,多種應用場景不斷涌現,超短脈沖激光加工技術在硬脆半導體晶體切割、半導體晶圓劃片工藝中的應用,相較于傳統加工,在一定程度上提高了加工質量和效率,但也不可否認仍存在不足之處,需深入研究超短脈沖激光與半導體相互作用過程中的材料損傷機理和規律,提升激光脈沖時域整形、多焦點像差校正、線聚焦整形等技術,推進超短脈沖激光加工設備研制及產業化。隨著全球半導體市場需求升級,超短脈沖激光加工作為半導體先進制造技術,應用前景廣闊。

-

集成電路

+關注

關注

5422文章

12028瀏覽量

368143 -

半導體

+關注

關注

335文章

28847瀏覽量

236612 -

激光加工

+關注

關注

0文章

95瀏覽量

12033

原文標題:超短脈沖激光加工技術在半導體制造中的應用

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

激光器的特點與在半導體行業中的加工應用介紹

激光加工技術在柔性線路板中的應用

脈沖激光頻域干涉技術在泵浦探測實驗中的應用

基于綠色機械加工技術的應用與研究

[VritualLab]什么是超短脈沖的時空特性?

半導體制造的難點匯總

激光微加工技術的詳解

脈沖激光技術在溫密物質和沖擊波實驗研究中的應用

IPG的超短脈沖激光器在微加工行業中的應用得以迅速發展

超短脈沖激光加工技術在半導體制造中的應用

超短脈沖激光加工技術在半導體制造中的應用

評論