來源:芯系半導(dǎo)體

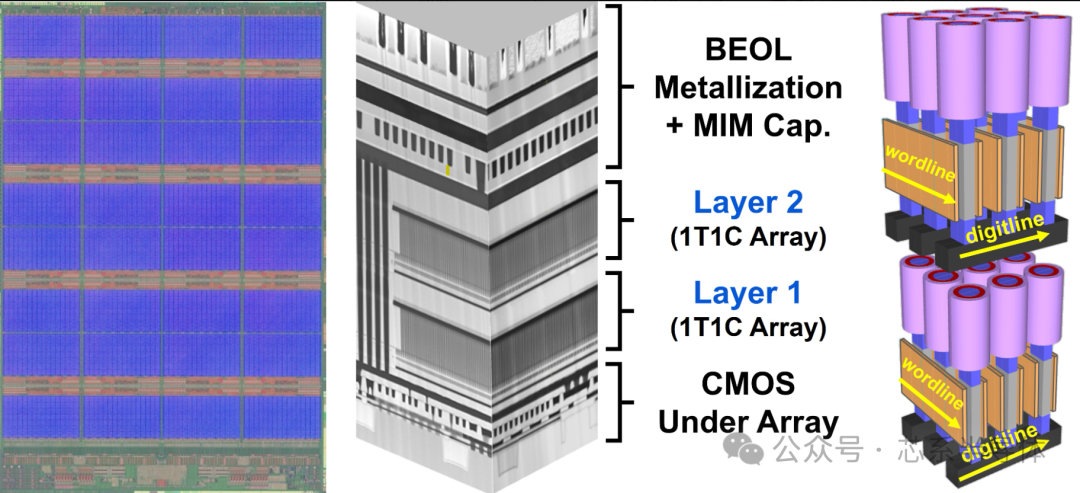

使用直接晶圓到晶圓鍵合來垂直堆疊芯片,可以將信號延遲降到可忽略的水平,從而實現(xiàn)更小、更薄的封裝,同時有助于提高內(nèi)存/處理器的速度并降低功耗。目前,晶圓堆疊和芯片到晶圓混合鍵合的實施競爭異常激烈,這被視為堆疊邏輯與內(nèi)存、3D NAND,甚至可能在高帶寬存儲(HBM)中的多層DRAM堆疊的關(guān)鍵技術(shù)。垂直堆疊使得芯片制造商能夠?qū)⒒ミB間距從35μm的銅微凸點提升到10μm甚至更小。

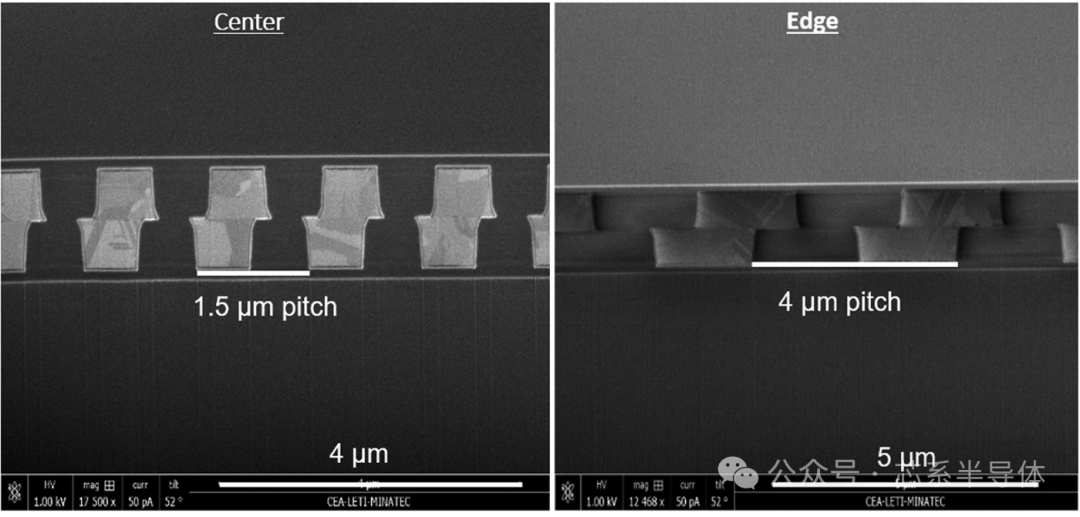

然而,垂直堆疊也伴隨著成本問題,這使得芯片制造商急于尋找減少晶圓邊緣缺陷的方法。這些缺陷顯著影響了晶圓上所有芯片的良率,而晶圓鍵合需要極為平坦、無缺陷的300mm晶圓。為了更好地控制整個晶圓加工過程中的晶圓邊緣缺陷,以及在融合和混合鍵合過程中,工程師們正在微調(diào)新舊工藝。這些工藝包括一系列技術(shù),涉及晶圓邊緣的濕法和干法蝕刻、化學(xué)機械拋光(CMP)、邊緣沉積和邊緣修整步驟。

性能和功率效率的提升是顯著的,先進封裝正在通過芯片堆疊實現(xiàn)更高的處理速度和能力,將內(nèi)存更接近CPU和GPU,將信息傳輸?shù)木€路縮短,從而加速計算。數(shù)據(jù)傳輸仍然占據(jù)芯片成本的很大一部分,通常需要進行幾十到幾百次內(nèi)存訪問,也許你只有兩到四個周期來獲取你需要的值。系統(tǒng)如果能將內(nèi)存更靠近處理器,將大大提升性能。而且,通過垂直堆疊發(fā)送信號,相比將信號從芯片傳輸?shù)酵獠績?nèi)存再返回的長距離傳輸,能顯著節(jié)省能量消耗。

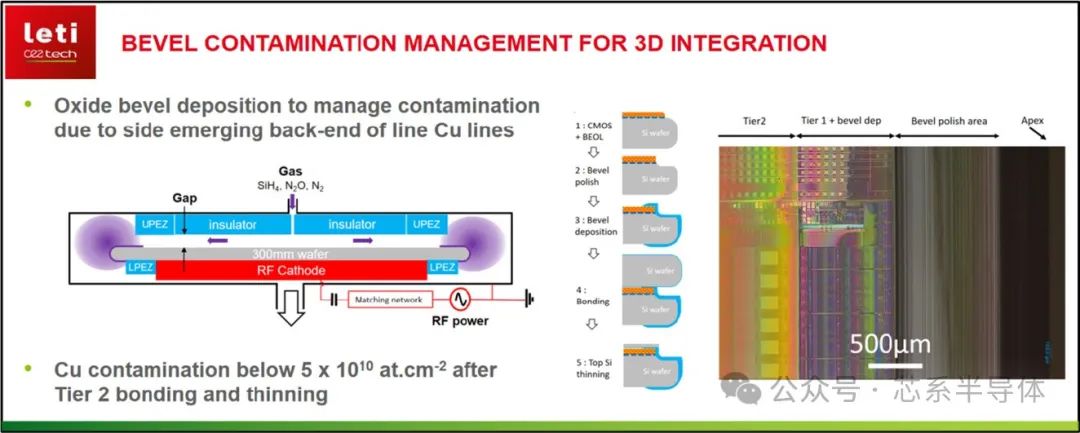

工藝也在針對先進封裝的特定需求進行優(yōu)化。例如,Lam Research與其合作伙伴CEA-Leti優(yōu)化了一種面向先進封裝應(yīng)用的邊緣沉積工藝,該工藝已于去年推出。在晶圓薄化之前,對鍵合晶圓的邊緣進行沉積,可以提供增強支撐。這些結(jié)構(gòu)需要材料來填補邊緣的空隙,因此沉積的薄膜作為支撐層起作用。否則,在CMP過程中,由于去除速度在邊緣更快,設(shè)備晶圓可能會在邊緣發(fā)生開裂,導(dǎo)致形成缺口,這種缺口最終可能導(dǎo)致晶圓間隙接近零。如果沒有邊緣沉積,晶圓在薄化過程中可能會發(fā)生邊緣開裂,嚴(yán)重影響良率。

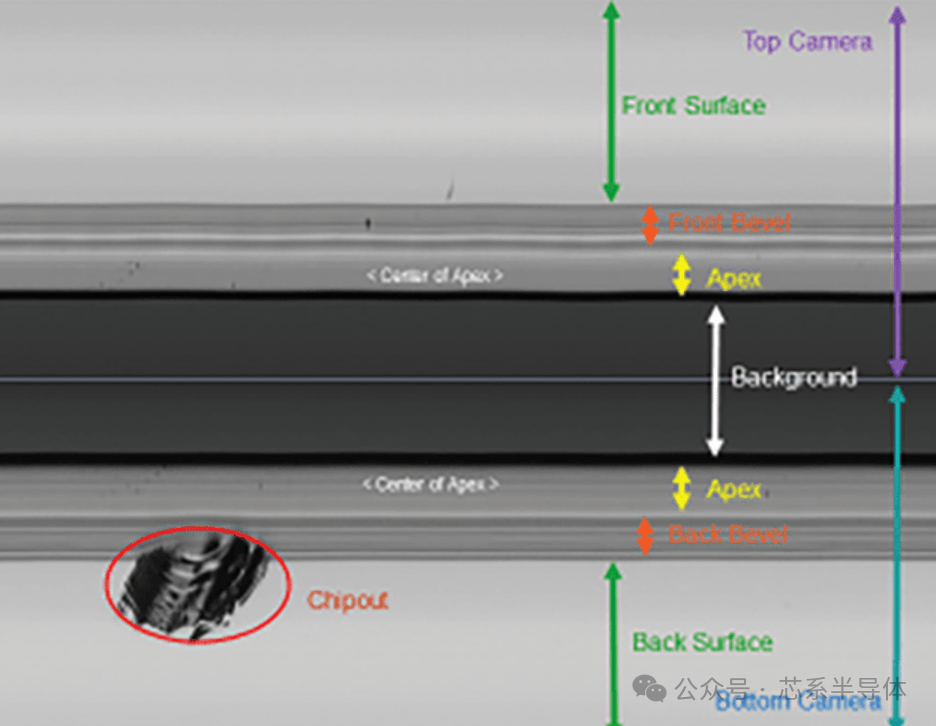

使用基于人工智能的先進工藝控制(APC)軟件,工程師可以提高整個晶圓以及堆疊中晶圓之間的均勻性分析。 APC涵蓋等離子體限制、薄膜均勻性、光刻工藝的均勻性等方面的分析 。準(zhǔn)備進行混合鍵合的晶圓必須滿足嚴(yán)格的工藝規(guī)格,以確保高良率的混合鍵合,例如極為平坦(<1nm的中心到邊緣非均勻性)、無顆粒的晶圓、出色的晶圓/晶圓或芯片/晶圓對準(zhǔn)、<200nm的芯片放置精度等。晶圓邊緣缺陷包括顆粒、崩邊、劃痕、薄膜剝離、晶圓處理過程中造成的損傷,這些缺陷可能會脫落并成為影響產(chǎn)品良率的缺陷。

CMP挑戰(zhàn)

CMP(化學(xué)機械平坦化)最早由IBM在1980年代末期為引入銅大馬士革互連技術(shù)而開發(fā),它為平整化晶圓并在更薄的封裝中增加更多功能提供了巨大的支持。晶圓平整度、控制邊緣滾落以及減少顆粒是CMP的關(guān)鍵目標(biāo)。如今,除了在平整化淺溝槽隔離、介電材料和BEOL互連中的銅時使用外,晶圓研磨和CMP還在優(yōu)化過程中被用于在鍵合后顯著薄化300mm硅晶圓的背面。

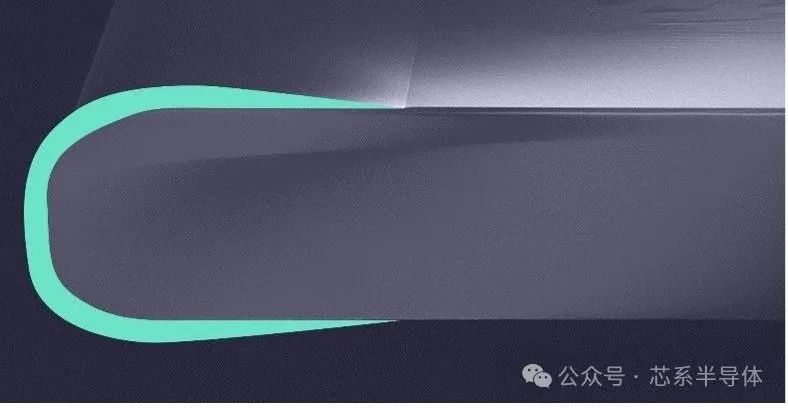

器件晶圓的質(zhì)量也取決于起始硅的質(zhì)量,晶圓邊緣的處理一直是一個問題。因為邊緣沒有鄰近材料,所以會發(fā)生不連續(xù)性或突變,改變了這些區(qū)域的物理特性。在裸硅晶圓的拋光過程中已經(jīng)采取了一些措施來彌補這種變化,例如使用保持環(huán)。在這個CMP過程中,保持環(huán)支持晶圓在拋光夾具中,而晶圓邊緣僅與保持環(huán)接觸的部分非常小,裸硅晶圓邊緣本質(zhì)上被塑造成三個部分——一個錐形部分、更鈍的邊緣,再一個錐形部分,這被證明是理想的設(shè)計,有助于提高CMP性能,相比之下,圓形邊緣的效果較差。

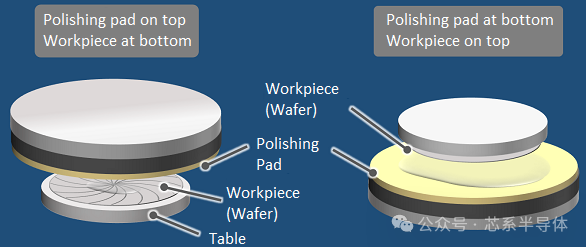

通量對所有晶圓工藝至關(guān)重要,如果CMP操作過快,就會引入非均勻性,并且有更高的機械損傷風(fēng)險。因此,必須在最大化去除速率和保持均勻性、缺陷控制之間找到一個非常微妙的平衡。CMP設(shè)備供應(yīng)商,如應(yīng)用材料(Applied Materials)、江森自控技術(shù)(Ebara Technologies)和Axus Technology,與墊片和化學(xué)液體供應(yīng)商一起,針對每個應(yīng)用優(yōu)化晶圓和晶圓間的均勻性,為目標(biāo)工藝應(yīng)用設(shè)計整個方案(化學(xué)試劑、拋光片、修整盤、P-CMP清潔劑)。

化學(xué)和機械工程師會考慮化學(xué)試劑、拋光片、修整盤的組合,控制CMP墊片的各種特性,包括剛性或硬度。顆粒的大小、分布和組成極為重要,因為這些特性部分決定了去除速率在晶圓之間的變化情況,表面圖案工程和優(yōu)化的拋光墊技術(shù)也被采用,同時還會使用實時傳感和反饋技術(shù),以便用戶在CMP過程中及時調(diào)整并進行修正。CMP和濕法/干法蝕刻工藝都在專用設(shè)備上優(yōu)化,以去除晶圓邊緣的缺陷。

干法與濕法刻蝕

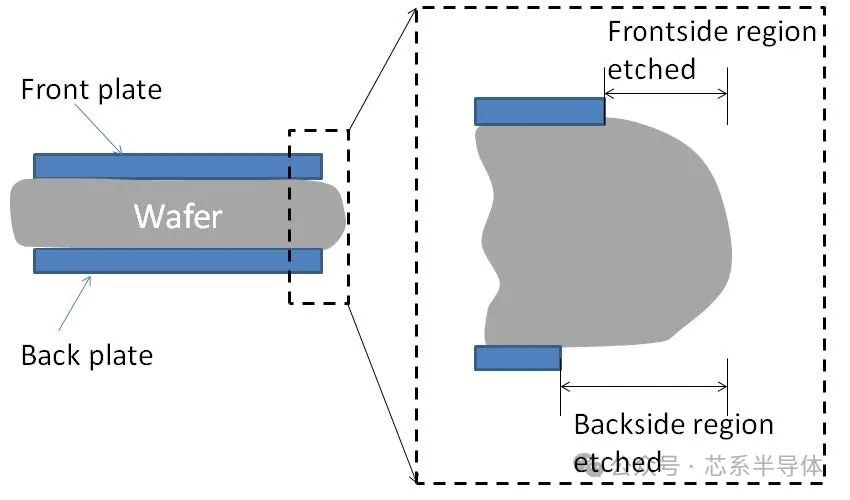

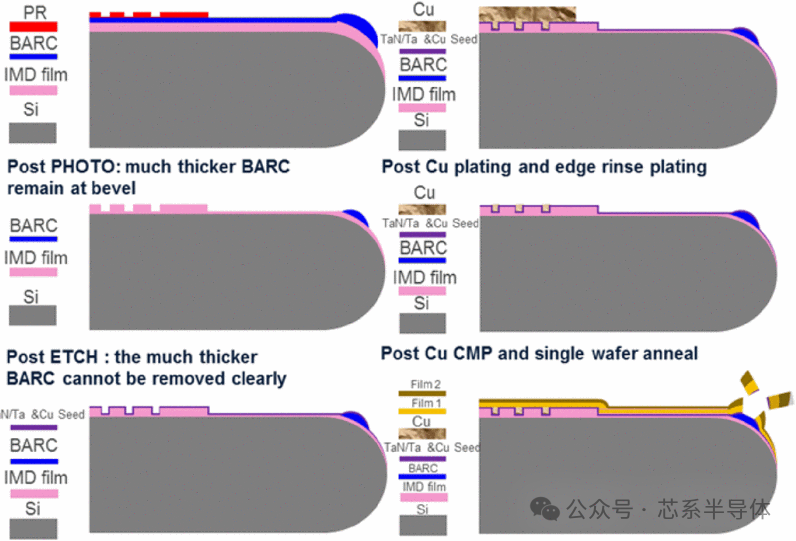

倒角刻蝕已投入生產(chǎn)約15年,旨在通過去除任何不需要的材料,如會損壞晶圓或從倒角移動到晶圓中心的顆粒缺陷來提高良率,需要在整個生產(chǎn)線上實施倒角刻蝕,因為工藝流程中有些環(huán)節(jié)會積聚這些材料。刻蝕設(shè)備經(jīng)過優(yōu)化,可去除晶圓邊緣上的任何類型薄膜,無論是介電材料、金屬還是有機物。在倒角的反應(yīng)離子刻蝕(RIE)過程中,晶圓被上、下兩塊板固定,以確保只有晶圓的邊緣、倒角部分和背面邊緣暴露在外。

刻蝕過程根據(jù)客戶和具體工藝流程的不同有不同的使用方式,一些客戶等到積累了多層薄膜后,再清理至硅表面;而有時他們只是去除一層,比如用于深刻蝕NAND流程的厚碳硬掩模,這種碳掩模也是導(dǎo)電的,可能導(dǎo)致RIE腔室內(nèi)的電弧,倒角刻蝕可以解決這些潛在的污染問題。

盡管濕法和干法清潔工藝各有其優(yōu)勢,但設(shè)備制造商通常會根據(jù)高產(chǎn)量生產(chǎn)選擇其中一種。隨著技術(shù)節(jié)點的縮小,這個問題變得更加重要,因為人們希望從晶圓邊緣獲得更多的良品。目前我們有一個2毫米的邊緣排除要求,而客戶更希望是1毫米,所以晶圓邊緣的缺陷變得越來越重要。

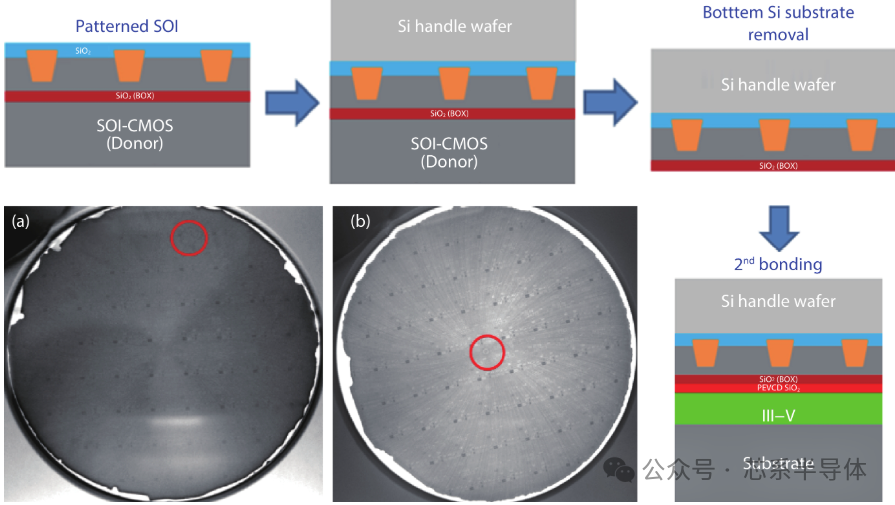

為了成功處理這些薄晶圓,在最終研磨/薄化步驟期間及之后,設(shè)備晶圓首先會與一片符合半導(dǎo)體行業(yè)標(biāo)準(zhǔn)的玻璃晶圓或硅載體晶圓進行鍵合。在鍵合步驟之前,這些晶圓將至少經(jīng)過一步CMP處理步驟、隨后的CMP后處理清潔步驟和鍵合過程本身。如果這些步驟不能達到關(guān)鍵質(zhì)量要求,鍵合晶圓的邊緣可能會出現(xiàn)空洞,甚至可能影響整個接合面。

例如,如果你有一層硅氮氧化物薄膜,可能會因為倒角處粘附力較弱而發(fā)生剝離。如果是像氮化鈦(TiN)這樣的材料,由于熱應(yīng)力也可能會發(fā)生剝離,因此可以用SC1清潔,而且對于去除背面聚合物也有類似的應(yīng)用。經(jīng)過等離子刻蝕后的薄膜,背面會有聚合物附著在邊緣。CMP后也可能會有剝離現(xiàn)象。你需要去除這些,以防止剝離部分重新沉積在晶圓前面,造成缺陷并影響器件。

由于薄晶圓的處理和加工是一項挑戰(zhàn),大多數(shù)芯片制造商使用暫時鍵合技術(shù),將晶圓鍵合到玻璃晶圓上,以便在加工過程中提供支持。對于這些非常薄的應(yīng)用,尤其是當(dāng)晶圓的厚度被薄化到僅為200μm時,客戶使用Tyco環(huán)來固定晶圓,因為彎曲是最大的難題。

干法沉積

NAND設(shè)備是Lam公司首次開發(fā)倒角沉積的關(guān)鍵應(yīng)用。倒角沉積系統(tǒng)沉積保護性的二氧化硅層,最早開始為3D NAND設(shè)備進行邊緣沉積,現(xiàn)在它已經(jīng)擴展到其他應(yīng)用,其中最有趣的用途之一是支持3D封裝的鍵合晶圓應(yīng)用。沉積可以發(fā)生在正面、倒角或背面上的前幾個毫米,從幾百埃的厚度到幾微米的材料。

另一個目前處于研發(fā)階段的新應(yīng)用是沉積薄的氮化硅薄膜,以控制銅污染。對于現(xiàn)有的應(yīng)用,Lam公司的工程師預(yù)計每一步的良率提升將在0.2%到0.5%之間。

晶圓薄化與邊緣修整

用于先進器件的基底硅晶圓薄化會引入顯著的應(yīng)力,當(dāng)將其薄化時,基底硅變得越來越薄,因此會揭示出多個熱應(yīng)力和機械應(yīng)力,表現(xiàn)為變形。例如,對于NAND和先進邏輯器件來說,剩下的硅幾乎沒有了,剩余的全是金屬堆疊,而這些金屬層會增加應(yīng)力。

為了更好地理解去除的硅量,可以考慮原始晶圓的厚度。對于300毫米硅晶圓,原始厚度為775微米,經(jīng)過所有器件加工后,薄化至35到50微米。尤其是當(dāng)你開始考慮‘內(nèi)存計算’的概念時,你將邏輯芯片直接堆疊在非常高性能、高帶寬的內(nèi)存之上,這樣就涉及到完全不同的器件和完全不同的力和應(yīng)力,這些應(yīng)力存在于兩者之間。

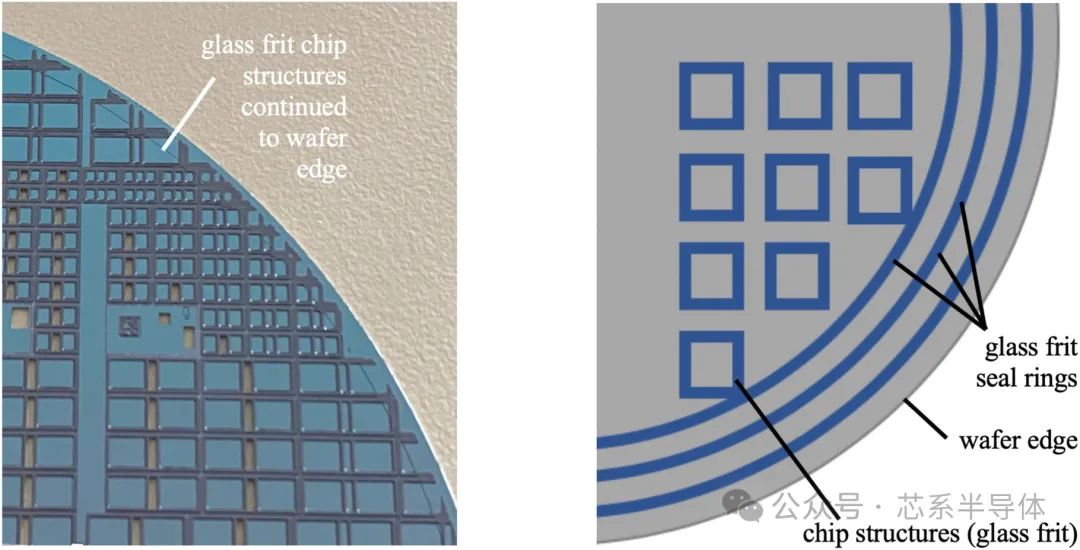

邊緣修整過程是一種濕法工藝,可以去除晶圓外緣的1到1.5毫米,可以在預(yù)粘接或粘接步驟時進行。但假設(shè)你正在進行融合粘接,每個晶圓都有CMP滾落,然后基本上就是倒角。所以如果你將它們粘接在一起,始終會有一個區(qū)域沒有完全填充。基本上會有一個非常非常小的間隙,慢慢地變?yōu)榱恪H绻悻F(xiàn)在開始研磨它,那個區(qū)域會變得非常脆弱,因為修整過程就像用刀修邊。因此,如何控制這個邊緣并管理它,目前是一個熱門話題。

在芯片到晶圓的粘接中,芯片邊緣的凸點非常容易受到應(yīng)力的影響。如果設(shè)計人員無法改變應(yīng)力分布,就必須調(diào)整設(shè)計規(guī)則,將I/O引腳移到芯片的中心。在晶圓到晶圓的粘接中,比如用于HBM時,晶圓邊緣的凸點最容易受到應(yīng)力影響。你會發(fā)現(xiàn)邊緣有倒角,這很難控制,而且可能會有應(yīng)力放大的邊緣損傷。人們正在尋找不同的方法來解決這一問題。晶圓邊緣修整在晶圓到晶圓的粘接、批量硅去除和CMP之前進行。許多傳統(tǒng)的CMP供應(yīng)商提供邊緣修整工藝。

結(jié)論

晶圓邊緣缺陷是制造中面臨的重要挑戰(zhàn),正在通過CMP、干濕刻蝕、邊緣沉積和晶圓邊緣修整等方式加以解決。盡管一些領(lǐng)先的器件制造商已經(jīng)在生產(chǎn)中使用了混合粘接技術(shù),但它仍然是一個相對不成熟且成本較高的過程。通過專門為晶圓堆疊優(yōu)化這些工藝,更多行業(yè)領(lǐng)域?qū)⒛軌蚴褂眠@一賦能技術(shù)。

-

處理器

+關(guān)注

關(guān)注

68文章

19874瀏覽量

234732 -

堆疊

+關(guān)注

關(guān)注

0文章

37瀏覽量

16853 -

芯片晶圓

+關(guān)注

關(guān)注

0文章

6瀏覽量

8014 -

先進封裝

+關(guān)注

關(guān)注

2文章

470瀏覽量

607

原文標(biāo)題:芯片晶圓堆疊過程中的邊緣缺陷修整

文章出處:【微信號:wc_ysj,微信公眾號:旺材芯片】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

晶圓級多層堆疊技術(shù)及其封裝過程

什么是3D芯片堆疊技術(shù)3D芯片堆疊技術(shù)的發(fā)展歷程和詳細(xì)資料簡介

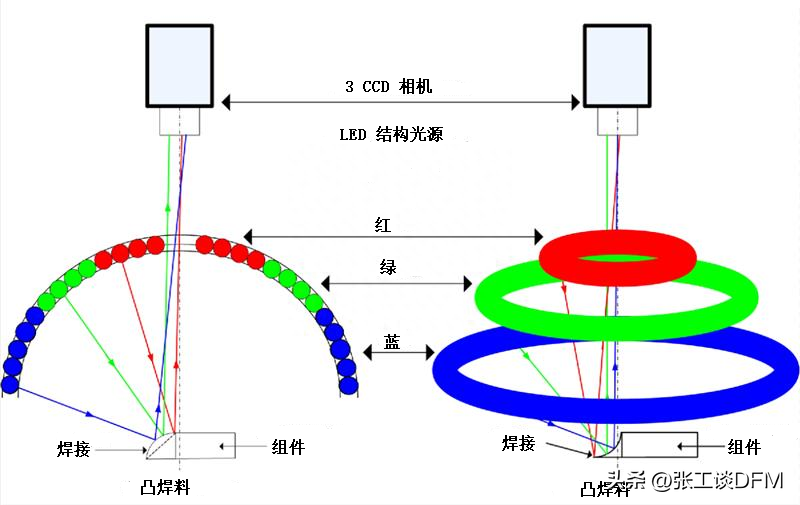

LED封裝過程中的存在缺陷檢測方法介紹

芯片晶圓里TaN薄膜是什么?TaN薄膜的性質(zhì)、制備方法

五彩斑斕的芯片晶圓:不僅僅是科技的結(jié)晶

深入探索晶圓缺陷:科學(xué)分類與針對性解決方案

晶圓封裝過程缺陷解析

芯片晶圓堆疊過程中的邊緣缺陷修整

芯片晶圓堆疊過程中的邊緣缺陷修整

評論