摘要

半導體硅作為現代電子工業的核心材料,其表面性質對器件性能有著決定性影響。表面氧化處理作為半導體制造工藝中的關鍵環節,通過在硅表面形成高質量的二氧化硅(SiO?)層,顯著改善了硅材料的電學、化學和物理特性。本文從半導體硅表面氧化的必要性出發,深入探討其原理、方法、優勢以及在集成電路、微電子器件等領域的廣泛應用,旨在揭示表面氧化處理在推動半導體技術發展中的重要作用。

關鍵詞

半導體硅;表面氧化處理;二氧化硅層;器件性能

一、引言

半導體硅憑借其豐富的儲量、良好的半導體特性以及成熟的制備工藝,成為制造各類半導體器件的首選材料。然而,純硅表面在自然環境下容易受到外界因素影響,如水分、氧氣、雜質等,導致表面態密度增加、電學性能不穩定等問題。為了克服這些缺陷,提高半導體器件的性能和可靠性,對半導體硅進行表面氧化處理成為必不可少的工藝步驟。

二、半導體硅表面氧化的必要性

(一)保護硅表面

硅材料在空氣中容易與氧氣發生反應,形成自然氧化層。但這種自然氧化層結構疏松、厚度不均勻,無法有效阻止外界雜質和水分的進一步侵入。通過專門的表面氧化處理,可以在硅表面形成一層致密、均勻的二氧化硅層,該層具有良好的化學穩定性,能夠阻擋外界環境對硅基底的侵蝕,保護硅表面不受污染和損傷,維持硅材料的半導體特性。

(二)改善電學性能

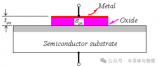

二氧化硅具有優異的絕緣性能,其介電常數適中,能夠在硅表面形成高質量的絕緣層。在集成電路中,二氧化硅層作為場氧化層或柵氧化層,可以有效地隔離不同器件之間的電信號,減少漏電流,提高器件的擊穿電壓和開關速度。此外,二氧化硅層與硅之間形成的界面態密度較低,有利于載流子的輸運,從而改善器件的電學性能,如提高晶體管的跨導、降低閾值電壓等。

(三)作為器件制造的關鍵介質層

在半導體器件制造過程中,二氧化硅層扮演著多種重要角色。它不僅可以作為絕緣層,還可以作為摻雜的掩蔽層。在離子注入或擴散摻雜工藝中,二氧化硅層能夠阻擋雜質原子進入硅基底的特定區域,實現精確的摻雜控制,從而形成具有不同導電類型和濃度的區域,構建出各種復雜的半導體器件結構,如PN結、晶體管等。

(四)提供化學機械拋光(CMP)的停止層

在多層金屬互連結構的制造中,化學機械拋光是一種常用的平坦化技術。二氧化硅層具有與金屬和硅不同的硬度、化學性質和拋光速率,可以作為CMP的停止層。在拋光過程中,當拋光到二氧化硅層時,拋光速率會顯著變化,從而可以精確控制拋光的深度,保證各層之間的平整度和厚度均勻性,提高器件的可靠性和性能。

三、半導體硅表面氧化的原理

半導體硅表面氧化主要是通過硅與氧氣或含氧物質發生化學反應,在硅表面生成二氧化硅的過程。根據氧化氣氛和條件的不同,氧化反應可分為干氧氧化、濕氧氧化和水汽氧化三種主要方式。

(一)干氧氧化

干氧氧化是將干燥的氧氣直接通入高溫的氧化爐中,使硅與氧氣發生反應生成二氧化硅。其化學反應方程式為:Si + O? → SiO?。干氧氧化生成的二氧化硅層結構致密、均勻性好、針孔密度低,具有優異的絕緣性能和界面質量。但由于氧氣在二氧化硅中的擴散速率較慢,干氧氧化的速度相對較慢,適用于對氧化層質量要求較高、厚度較薄的場合,如柵氧化層的制備。

(二)濕氧氧化

濕氧氧化是在氧氣中混入一定量的水汽,使硅在含有水汽的氧氣氛圍中進行氧化。水汽的存在可以加速氧氣在二氧化硅中的擴散,從而提高氧化速率。濕氧氧化的反應過程較為復雜,除了硅與氧氣的反應外,還涉及水汽與硅的反應以及水汽在氧化層中的擴散和反應等。濕氧氧化生成的二氧化硅層生長速率快,但結構相對疏松,針孔密度略高于干氧氧化層。在實際應用中,常采用干氧 - 濕氧 - 干氧的交替氧化工藝,以兼顧氧化速率和氧化層質量。

(三)水汽氧化

水汽氧化是將硅直接置于高溫水蒸氣氛圍中進行氧化。其反應方程式為:Si + 2H?O → SiO? + 2H?。水汽氧化的氧化速率比濕氧氧化更快,但生成的二氧化硅層質量較差,結構疏松、雜質含量高、界面態密度大。因此,水汽氧化一般不用于制備高質量的氧化層,而主要用于一些對氧化層質量要求不高的場合,如作為犧牲層或用于某些特殊的器件結構。

四、半導體硅表面氧化的方法

(一)熱氧化法

熱氧化法是目前半導體工業中最常用的表面氧化方法,它是在高溫(通常為 800 - 1200℃)條件下,利用上述干氧、濕氧或水汽氧化原理,使硅表面發生氧化反應。熱氧化設備主要是氧化爐,通過精確控制氧化溫度、氧氣流量、水汽含量和氧化時間等參數,可以制備出不同厚度和質量的二氧化硅層。熱氧化法的優點是工藝成熟、氧化層質量高、與硅基底的附著力強,但存在氧化速率相對較慢、高溫過程可能引入熱缺陷等問題。

(二)等離子體氧化法

等離子體氧化法是利用等離子體中的活性氧原子或氧離子與硅表面發生反應,實現硅的氧化。等離子體可以通過射頻放電、微波放電等方式產生。與熱氧化法相比,等離子體氧化法具有氧化溫度低(可在室溫至幾百攝氏度范圍內進行)、氧化速率快、能夠實現對復雜形狀表面的均勻氧化等優點。此外,通過調節等離子體的參數,如功率、氣體流量、氣壓等,可以精確控制氧化層的厚度和性質。然而,等離子體氧化法也存在設備復雜、成本較高、可能對硅表面造成損傷等問題。

(三)化學氣相沉積(CVD)法

CVD 法是一種通過氣相化學反應在硅表面沉積二氧化硅層的方法。常用的 CVD 法包括常壓 CVD(APCVD)、低壓 CVD(LPCVD)和等離子體增強 CVD(PECVD)等。在 CVD 過程中,將含有硅和氧的氣源(如硅烷和氧氣、四乙氧基硅烷和氧氣等)通入反應室,在一定的溫度和壓力條件下,氣源發生化學反應生成二氧化硅,并沉積在硅表面。CVD 法的優點是可以精確控制氧化層的厚度和組成,能夠在低溫下實現高質量氧化層的沉積,適用于大規模集成電路制造中對氧化層厚度和均勻性要求極高的場合。但 CVD 法也存在設備投資大、工藝復雜、可能引入雜質等問題。

五、半導體硅表面氧化處理的優勢

(一)提高器件可靠性

高質量的二氧化硅層能夠有效阻擋外界雜質和水分對硅基底的侵蝕,減少界面態密度,降低漏電流,提高器件的擊穿電壓和耐久性,從而顯著提高半導體器件的可靠性,延長器件的使用壽命。

(二)實現器件小型化和高性能化

通過精確控制表面氧化層的厚度和性質,可以在微小的芯片面積上實現更多的器件集成,推動半導體器件向小型化方向發展。同時,優化的氧化層結構有助于改善器件的電學性能,如提高開關速度、降低功耗等,滿足現代電子設備對高性能半導體器件的需求。

(三)適應多樣化器件制造需求

不同的氧化方法和工藝參數可以制備出具有不同特性的二氧化硅層,如不同厚度、不同介電常數、不同界面質量等,從而能夠適應各種類型半導體器件的制造需求,為半導體技術的創新和發展提供了廣闊的空間。

六、半導體硅表面氧化處理的應用

(一)集成電路制造

在集成電路制造中,表面氧化處理是至關重要的工藝環節。柵氧化層的質量直接影響晶體管的性能,如閾值電壓、跨導、漏電流等。通過精確控制柵氧化層的厚度和界面質量,可以實現高性能的金屬 - 氧化物 - 半導體場效應晶體管(MOSFET)的制造。此外,場氧化層用于隔離不同器件,防止電學干擾,提高集成電路的集成度和可靠性。

(二)微電子器件

在微電子器件領域,如傳感器、存儲器等,表面氧化處理同樣發揮著重要作用。例如,在硅基傳感器中,二氧化硅層可以作為敏感膜的保護層,提高傳感器的穩定性和靈敏度;在動態隨機存取存儲器(DRAM)中,氧化層用于電容器的絕緣層,其性能直接影響存儲器的存儲容量和讀寫速度。

(三)光電子器件

在光電子器件中,如硅基光電探測器、發光二極管(LED)等,表面氧化處理可以改善器件的光學性能和電學性能。二氧化硅層可以作為抗反射層,減少光的反射損失,提高器件的光吸收效率;同時,其良好的絕緣性能有助于降低器件的漏電流,提高器件的發光效率或探測靈敏度。

七、結論

對半導體硅進行表面氧化處理是半導體制造工藝中不可或缺的關鍵步驟。通過表面氧化處理,在硅表面形成高質量的二氧化硅層,不僅能夠保護硅表面、改善電學性能,還為半導體器件的制造提供了關鍵的介質層和工藝基礎。不同的氧化方法和工藝參數可以滿足多樣化的器件制造需求,推動半導體技術向高性能、小型化、集成化方向發展。隨著半導體技術的不斷進步,對表面氧化處理的要求也越來越高,未來需要進一步研究和開發新的氧化工藝和材料,以滿足新一代半導體器件對性能和可靠性的更高追求。

-

半導體

+關注

關注

335文章

28653瀏覽量

233180 -

芯片封裝

+關注

關注

11文章

574瀏覽量

31275 -

半導體設備

+關注

關注

4文章

394瀏覽量

15829

發布評論請先 登錄

半導體制程簡介

詳解:半導體的定義及分類

氧化物半導體甲烷敏感元件詳解

芯片返修的必要性?

《炬豐科技-半導體工藝》DI-O3水在晶圓表面制備中的應用

接口電路的必要性

機床數控化改造的必要性及其改造方法

什么是半導體的高壓可控硅?高壓可控硅有哪些應用?

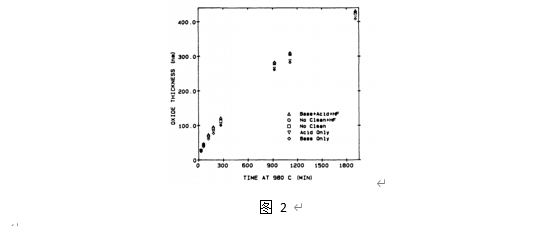

硅表面清潔程序對硅氧化的影響

半導體硅表面氧化處理:必要性、原理與應用

半導體硅表面氧化處理:必要性、原理與應用

評論