來源:PCBA設計與制造;作者:周寶強

摘要

aQFN作為一種新型封裝以其低成本、高密度I/O、優良的電氣和散熱性能,開始被應用于電子產品中。本文從aQFN封裝芯片的結構特征,PCB焊盤設計,鋼網設計制作,SMT生產工藝及Rework流程等幾個方面進行了重點的論述。

前言

QFN封裝芯片由于體積小、散熱性能優異得到了廣泛的應用。隨著電子產品在性能上要求越來越高,且向輕、薄、短、小的趨勢發展,IC體積內打線密度已不是原來的QFN封裝所能負荷的,因此發展出更為先進的aQFN(Advanced Quad Flat No Lead,簡稱aQFN)封裝,即QFN的改進型封裝。由于aQFN封裝芯片剛剛開始應用,生產中容易出現短路、虛焊和偏移問題,相關的SMT工藝研究并不多。本文針對這種新型封裝的SMT工藝進行相關探討。

1、aQFN的結構特征

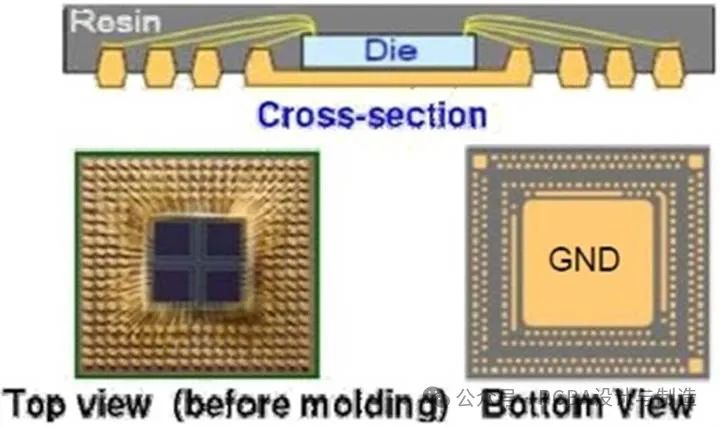

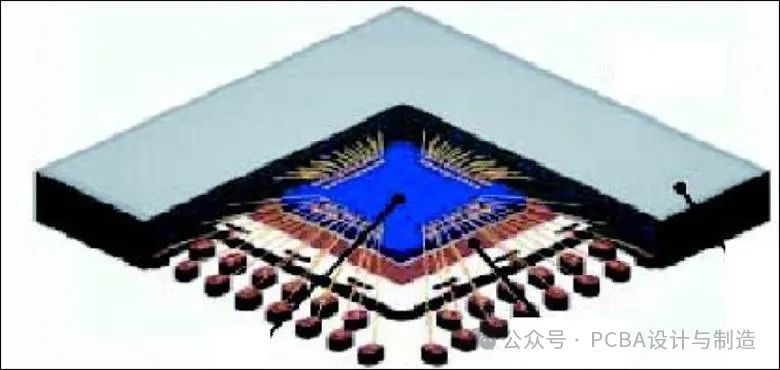

aQFN相當于QFN和TFBGA的結合體,可以更好地降低芯片高度,減少封裝面積和節約成本。與傳統的QFN封裝Lead和Molding平齊不同,aQFN的Lead是伸出的。相對于TFBGA,aQFN的底部無明顯的錫球,而是圓柱形的Lead。不需要植球,也不需要Substrate。圖1是aQFN的封裝示意圖,圖2是剖面示意圖。

圖1aQFN的封裝

圖2aQFN剖面圖

aQFN的優勢如下:

a)Low Cost, Profile, and Light weight

b)Excellent Thermal / Electrical Performance

c)Excellent Anti-drop-&-twist capability

d)High I/O count up to 400

e)Leadless & multi-row package

f)Free-form I/O design

g)Power / Ground ring

h)Fine lead pitch 0.4mm

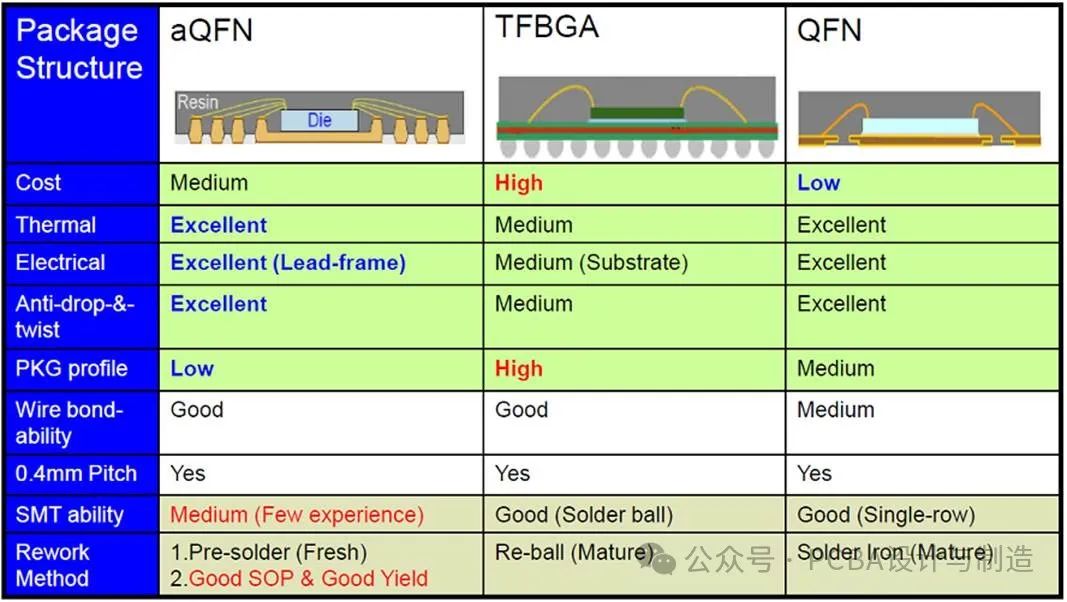

aQFN與TFBGA、QFN優勢對比,見下表1。

表1aQFN與TFBGA、QFN的對比

2、aQFN的PCB焊盤設計

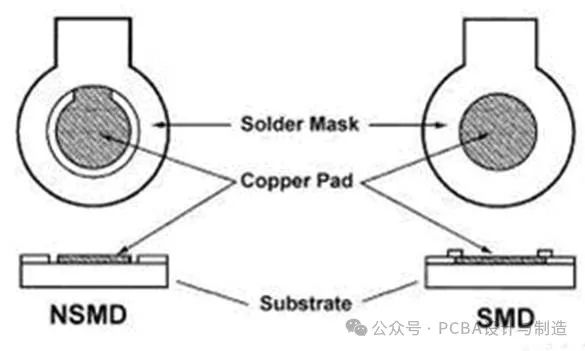

要實現aQFN的良好的SMT組裝工藝,首先要解決其PCB焊盤設計。PCB有兩種焊盤設計方式:Solder Mask Defined (阻焊層定義焊盤,即SMD),Non-Solder Mask Defined (非阻焊層定義焊盤,即NSMD)。見圖3所示。我們一般選擇NSMD方式設計,原因如下:

a)NSMD方式精度較高,PCB制造廠的公差容易控制,良率高。

b)NSMD Pad平整度要比MSD Pad好。

c)NSMD Pad比SMD Pad具有更好的溫度循環可靠性壽命和抗沖擊壽命。

圖3NSMD and MSD Pad Design

2.1 Signal Pad設計

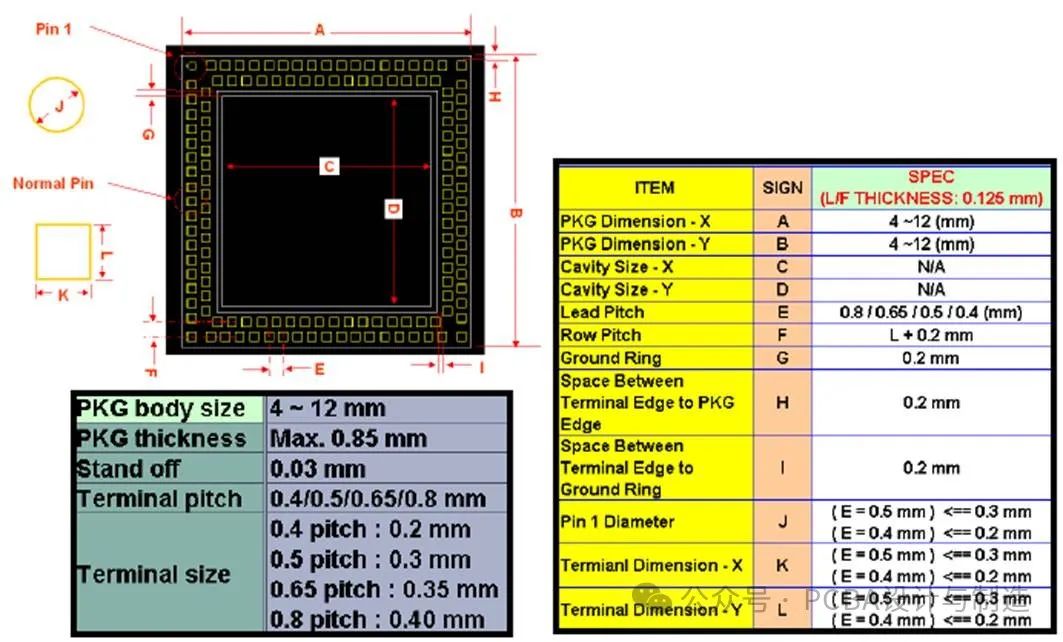

下面以MTK公司的芯片為例說明aQFN的焊盤設計。圖4為MTK某型號芯片的封裝尺寸信息。

圖4Package Information

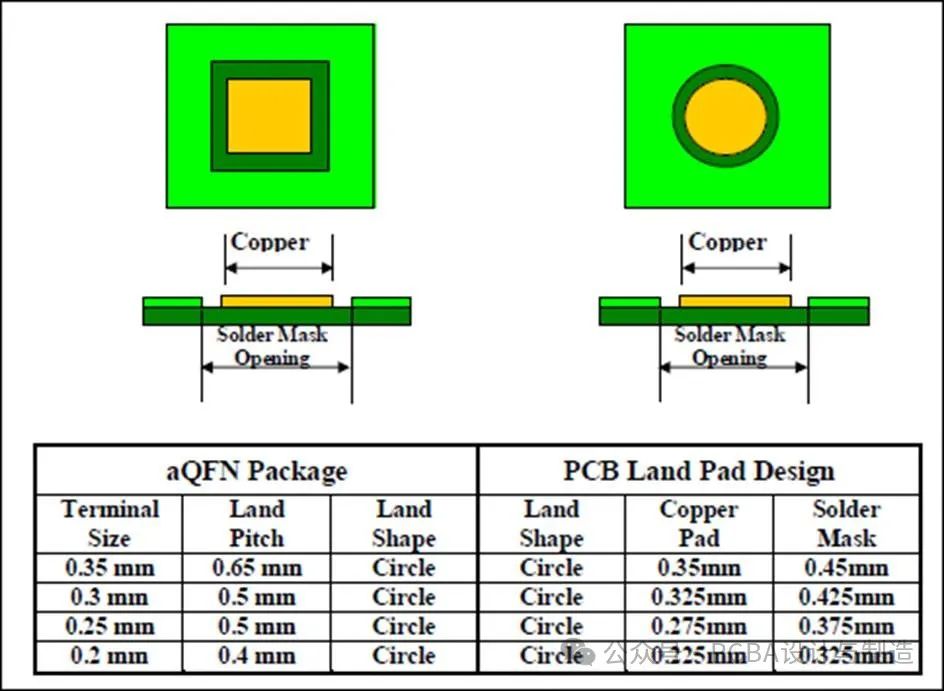

從SMT組裝試驗的結果分析,采用NMSD和圓形焊盤設計的焊接效果最佳。具體的焊盤尺寸請參考圖5。

圖5NMSD and Circle Pad Design

Signal Pad設計注意事項:

a)推薦按封裝庫1:1制作,保證焊盤規則(精度控制在+/-0.03mm)。

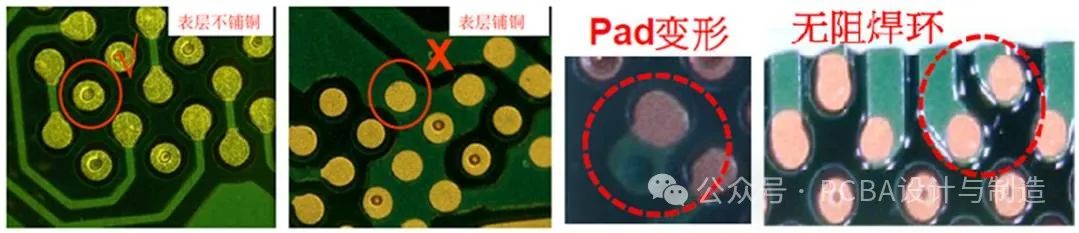

b)禁止在PCB頂層使用鋪銅設計,否則容易焊盤尺寸過大,回流焊接時容易發生短路。

c)為保證接地性能,RF GND間建議做成網格狀走線,或將GND Pad連通到內層的GND平面。表層走線線寬盡量控制在0.3mm以內。

d)Pad一定要有阻焊環,Pad與Pad之間需留有3mil阻焊環。

e)盲孔不要偏離Pad中心,避免Pad變形造成的SMT影響,盲孔需要填平不能有空洞。如圖6所示。

圖6禁止在PCB表層使用鋪銅設計

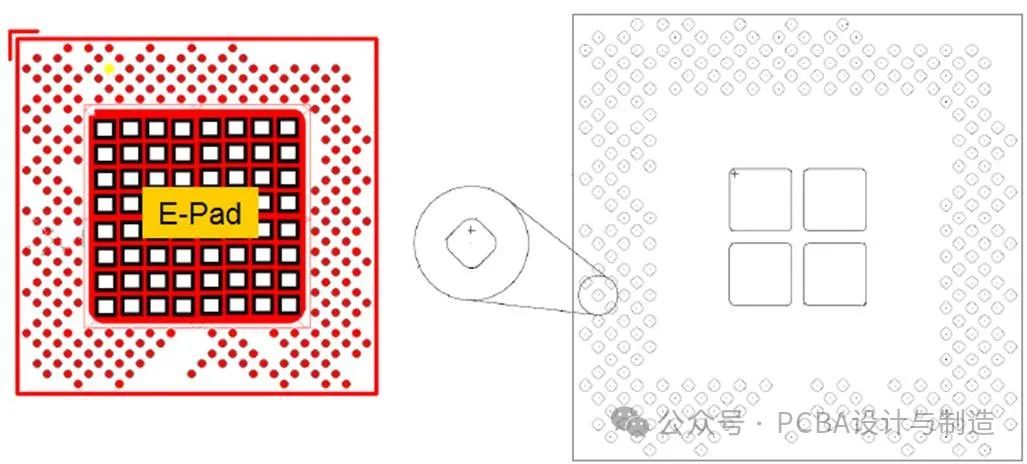

2.2 E-Pad焊盤設計

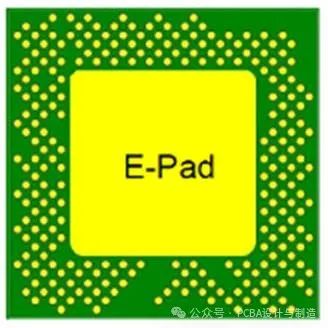

推薦與IC接地焊盤相同尺寸一致,即封裝庫按照1:1的面積比例制作E-Pad。如圖7所示。

圖7E-Pad焊盤設計

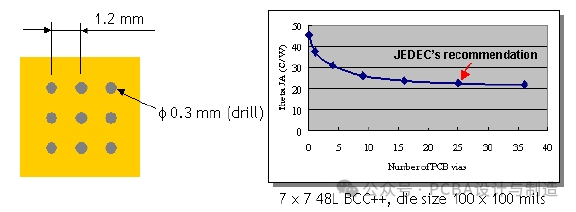

2.3過孔設計

為了把頂面的熱量傳導給內層或底層,E-Pad上必須設計散熱過孔。參考JEDEC的建議,過孔直徑一般為0.3mm,過孔間距為1.2mm,以及盡量多的散熱過孔數量,具體數量可以借鑒JEDEC的實驗數據。見圖8所示。

圖8Thermal Via Design

3、鋼網設計

3.1鋼網開孔基本要求

根據IPC7525標準,鋼網設計的基本要求:寬厚比(W/T,2R/T)>1.5;面積比(W/4T,R/2T)> 66%,其中,W表示開口長(寬),R表示開口半徑,T表示鋼網厚度。鋼網要梯形開口設計,BOT面開口比TOP面大25~50微米,便于錫膏釋放。如圖9所示。

圖9鋼網開口基本要求

3.2 鋼網制作要求

鋼網厚度一般為0.1mm~0.12mm,推薦使用0.1mm厚度。制作方式:激光蝕刻+電拋光。

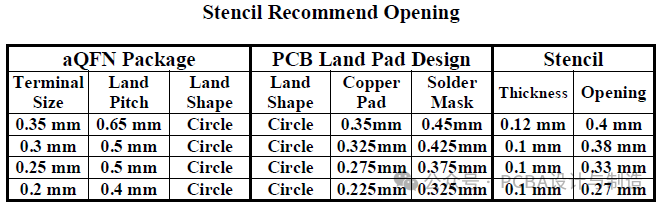

3.3開口設計要求

推薦鋼網開孔與PCB焊盤大小一致,可適當調整以適應制程。建議Signal Pad采用圓形或方形倒角設計(R=0.075mm),開孔尺寸可以增大10%~15%,印刷時下錫效果更好。如表2所示。

表2Signal Pad開口設計

E-Pad開口設計。推薦鋼網開口面積為PCB E-Pad面積的40%左右,鋼網開口邊緣距離PCB焊盤邊緣0.2mm以上,建議將鋼網開口區域分割成為邊長小于2mm的大小相等方塊。如圖10所示。

圖10E-Pad開口設計

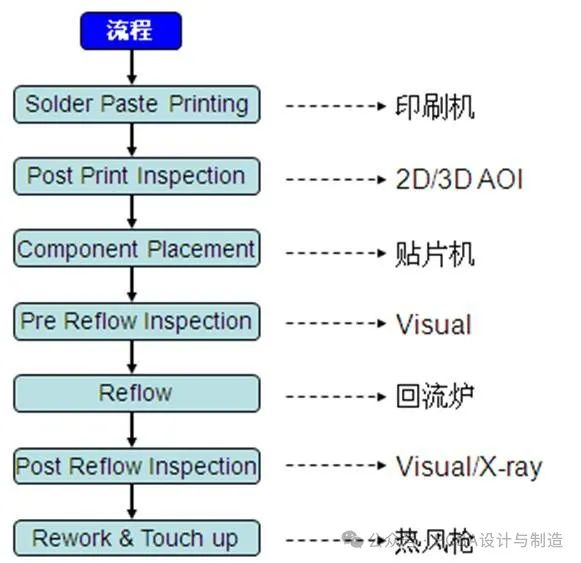

4、aQFN的SMT生產工藝流程

aQFN的SMT生產流程如下圖11所示。

圖11aQFN的SMT生產流程

從目前已經量產的信息來看,平均良率可以達到99.5%以上。要達到高的良率,除了PCB焊盤設計和鋼網制作規范外,還要保證錫膏印刷、貼片、回流焊接的設備和工藝正常。

4.1 錫膏印刷

推薦使用SAC305,Type 4型號免清洗無鉛焊錫膏,也可以使用Type 5型錫膏,驗證效果比較好。印刷機最好帶有3D SPI,可以檢測錫膏印刷效果。如果沒有的話,只能在顯微鏡下檢查。要特別注意印刷少錫的問題,Signal Pad建議采用正方形開口面積比圓形增加27%面積,可防止少錫問題。

印刷工藝參數參考:無鉛錫膏為M705-GRN360-K2-V,印刷機為MPM2000,錫膏印刷速度為25MM/S,錫膏印刷壓力為6.5KG。

一定要保持鋼網開口干凈,無錫膏或其它異物殘渣。可適當增加鋼網擦拭頻率,推薦擦拭頻率為2拼板/一次擦拭。

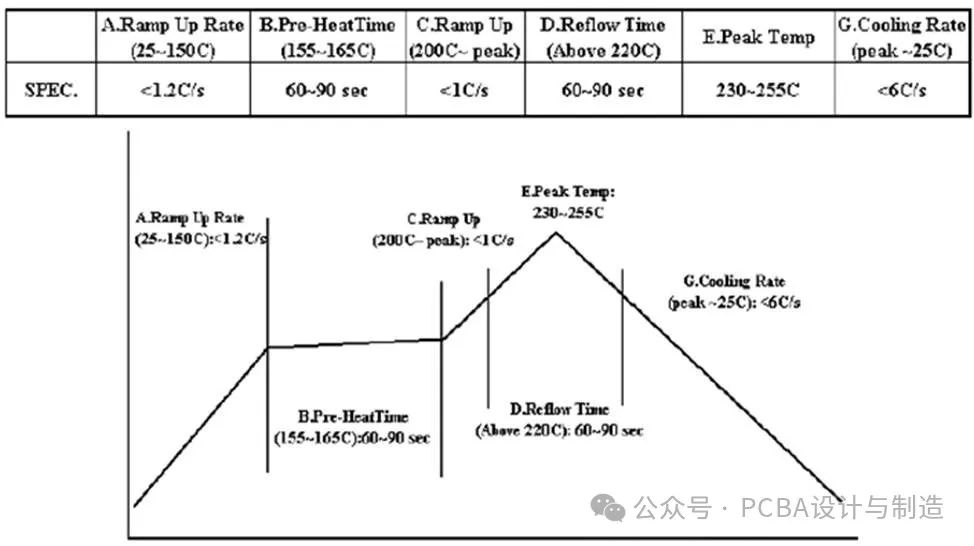

4.2回流焊接

回流時間在70s左右,預熱速率≤1℃/s,如圖12所示。

圖12Reflow Profile

5、Rework

aQFN的Rework流程如下圖13所示。

圖13aQFN的Rework流程

5.1拆卸aQFN

拆卸aQFN時推薦使用專門的返修工作站進行操作。例如OKI、埃莎、Martin等返修站。如果使用熱風槍拆卸時,底部需要有預熱器輔助加熱。預熱區設定溫度150℃,風槍設定溫度330℃,風槍高度1cm左右。

5.2清洗焊盤

aQFN拆卸后,必須清洗PCB Pad和芯片Pad上殘留的焊錫及助焊劑,推薦使用錫膏廠家推薦的清洗溶劑。

5.3 aQFN植球

首先要制作一個專門的IC植球鋼網,把Solder Paste印刷到PCB樣板上,然后利用返修工作站把aQFN貼裝到印刷后的PCB上,最后在返修工作站上加熱,Solder Paste焊接到aQFN引腳上后取下IC。

也可以使用熱風槍操作。IC的焊盤清理干凈后放入專門的植球治具定位槽,植球鋼網通過導向柱覆蓋IC焊盤,使用小鋼片印刷錫膏,取出已印刷錫膏的IC,使用熱風槍加熱,設定溫度320℃,時間約60s。焊接完成后放在放大鏡下檢查焊接質量。

5.4重新貼裝

貼裝前要在aQFN元件和PCB焊盤上涂覆膏狀Flux,然后利用返修工作站的對中系統進行精確貼裝,人工檢查時可以觀察IC的絲印框是否對齊,最后按照設定好的Profile進行加熱。如圖19所示。

總結

鑒于aQFN是業界一種新封裝,需要從PCB設計和制作、錫膏印刷、鋼網設計、SMT制程等幾個方面進行設計和工藝優化,同時需要IC廠家配合解決生產中出現的問題,相信通過大家的共同努力一定會提高aQFN的良率。

-

pcb

+關注

關注

4355文章

23436瀏覽量

407107 -

工藝

+關注

關注

4文章

675瀏覽量

29283 -

smt

+關注

關注

42文章

3022瀏覽量

71436 -

封裝芯片

+關注

關注

0文章

19瀏覽量

8653

原文標題:aQFN封裝芯片SMT工藝研究

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

aQFN封裝芯片SMT工藝研究

aQFN封裝芯片SMT工藝研究

評論