01

為什么要測高

晶圓劃片機是半導體封裝加工技術領域內重要的加工設備,目前市場上使用較多的是金剛石刀片劃片機,劃片機上高速旋轉的金剛石劃片刀在使用過程中會不斷磨損,如果劃片刀高度不調整,在工件上的切割深度會逐漸變淺。

為了保證測量結果的精準,需要對劃片刀的磨損程度進行在線檢測,根據劃片刀磨損量調整主軸相對工作臺的高度,因此市面上的晶圓劃片機均需要設置用于對劃片刀進行測高的測高裝置,通過測高裝置對劃片刀進行測高,及時調整劃片刀的高度,盡可能保證加工時劃片刀與工件的相對位置不變,以保證劃切效果的一致性。

02

兩種測高方式

目前測量刀片磨損有兩種方式:接觸測高和非接觸測高。

接觸測高

01

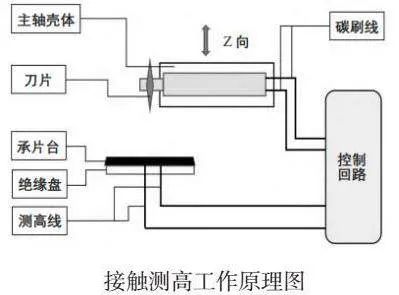

每次換刀之后必須進行接觸測高,記錄刀片邊緣與工作臺邊緣之間的距離,由此計算Z軸下刀深度。接觸測高是主軸在工作臺邊緣位置處,Z向向下運動,在與工作臺接觸的瞬間,刀與工作臺導通形成回路,控制器收到導通信號后,記錄Z向位置并控制Z向抬起,完成接觸測高,其工作原理如下圖所示。

非接觸測高:

02

然而在劃切陶瓷、玻璃等材料時砂輪刀片的磨損較為嚴重,如采用接觸測高會對劃切的效率帶來很大的影響。而且在實際切割產品的過程中,工作臺上是有產品的,無法直接使用接觸測高來測量,這時就需要使用非接觸測高。

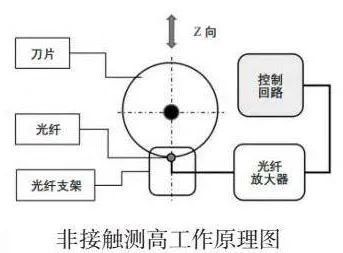

非接觸測高通過刀片最低點邊緣遮擋對射式光纖傳感器,當光纖放大器檢測到遮光量達到設定閥值時輸出信號,控制器收到信號,記錄Z向位置,并控制Z向抬起,完成非接觸測高,其工作原理如下圖所示。

非接觸式激光測高憑借其無損測量、高速掃描、適應翹曲、實現動態實時補償等核心優勢,已成為現代高精度劃片機(特別是用于切割先進半導體器件、化合物半導體、MEMS、LED、先進封裝等)的標準配置和首選方案。

刀片磨損檢測系統

劃片機刀片磨損檢測是一項重要的功能,主要通過輸入卡高低電平變化觸發PMAC控制卡獲取Z軸的位置并自動記錄,由此來計算刀片的損量以及劃切材料時的下刀深度,為了達到劃切的要求,只有當前磨損檢測值與上一次損檢測值誤差在允許范圍之內才可執行下一步操作,否則報警提示。

03

控制方法

目前不管是接觸測高還是非接觸測高,都是導通信號或者遮擋信號傳輸到控制器,控制器收到信號后,再對Z軸驅動器發出停止再抬起的命令。在控制器接收信號到發出信號這一段時間內,Z軸一直在向下運動,直到收到控制器的停止命令停止后再抬起,因為接觸測高是刀片與工作臺實際接觸,所以向下走的這段距離對于刀片來說也是有一定磨損的,同時也影響了測高精度,因此提出一種提升劃片機測高精度的控制方法,不經過控制器,直接將導通信號或者遮擋信號傳輸到驅動器,通過驅動器鎖存測高位置,并控制Z軸停止抬起。此控制方法可以加快對Z軸的控制,提升測高精度,減少刀片磨損,具有非常重要的實際意義。

04

刀高怎么設置

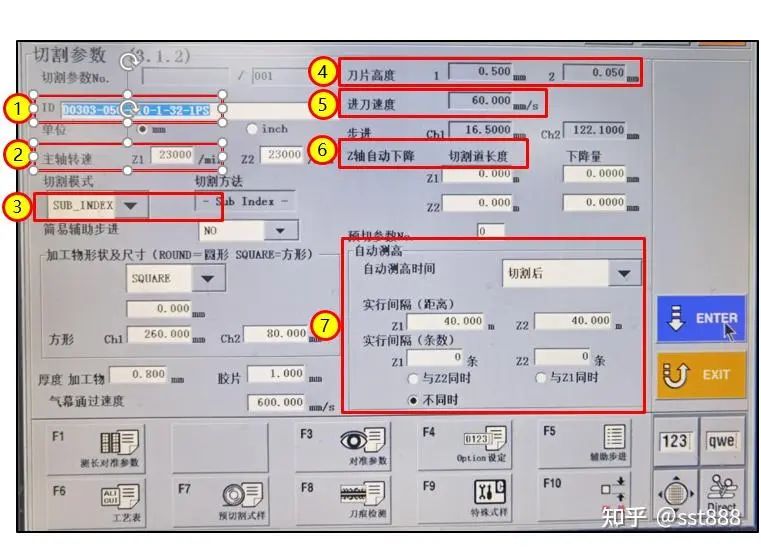

④刀片高度:單刀模式時根據工件厚度和切入膜材深度設置刀高;STEP模式時,Z1一般設置為工件的三分之一或二分之一深,Z2則要考慮工件厚度和切入膜材的深度。通常情況下膜材切入25μm深為宜。

⑦自動測高:在切割中/切割后當Z1/Z2切割距離達到設定值時自動測高,可選Z1\Z2同時測高,可選Z1\Z2同時或不同時。(與Z1同時:表示當Z1軸切割米數達到設定的數值時,Z1\Z2同時測高;不同時:表示其中任意一軸達到設定值時兩軸同時測高。)

-

晶圓

+關注

關注

52文章

5130瀏覽量

129278 -

半導體封裝

+關注

關注

4文章

292瀏覽量

14339 -

劃片機

+關注

關注

0文章

173瀏覽量

11370

發布評論請先 登錄

晶圓切割目的是什么?晶圓切割機原理是什么?

什么是半導體晶圓?

基于ANSYSLS DYNA圓盤剪帶鋼剪切過程仿真研究

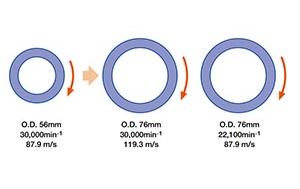

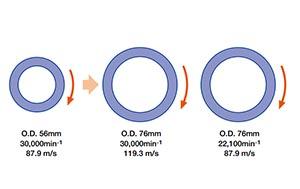

主軸轉速設置對了嗎,TA對刀片壽命及切割品質的影響可不小

劃片機在切割劃切過程中為什么要測高?

晶圓劃切過程中怎么測高?

晶圓劃切過程中怎么測高?

評論