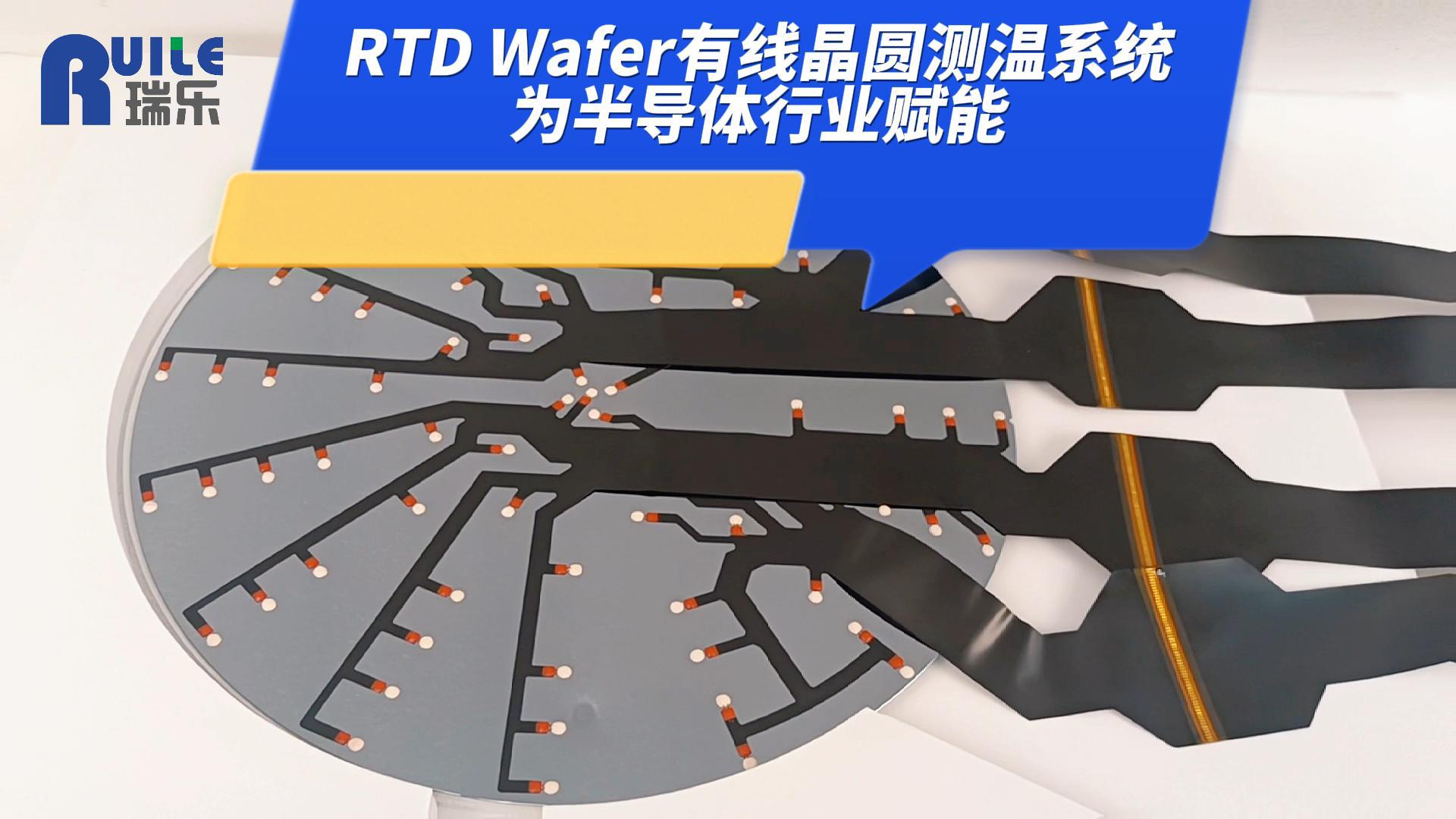

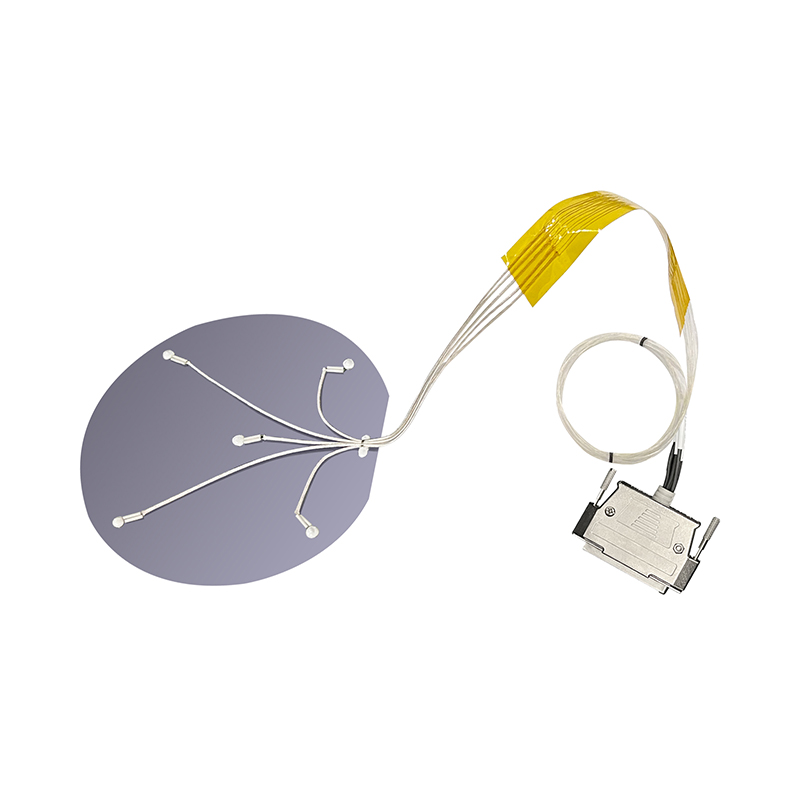

TC Wafer晶圓測溫系統憑借其卓越的性能指標和靈活的配置特性,已在半導體制造全流程中展現出不可替代的價值。其應用覆蓋從前端制程到后端封裝測試的多個關鍵環節,成為工藝開發和量產監控的重要工具。

- 熱處理工藝優化與驗證

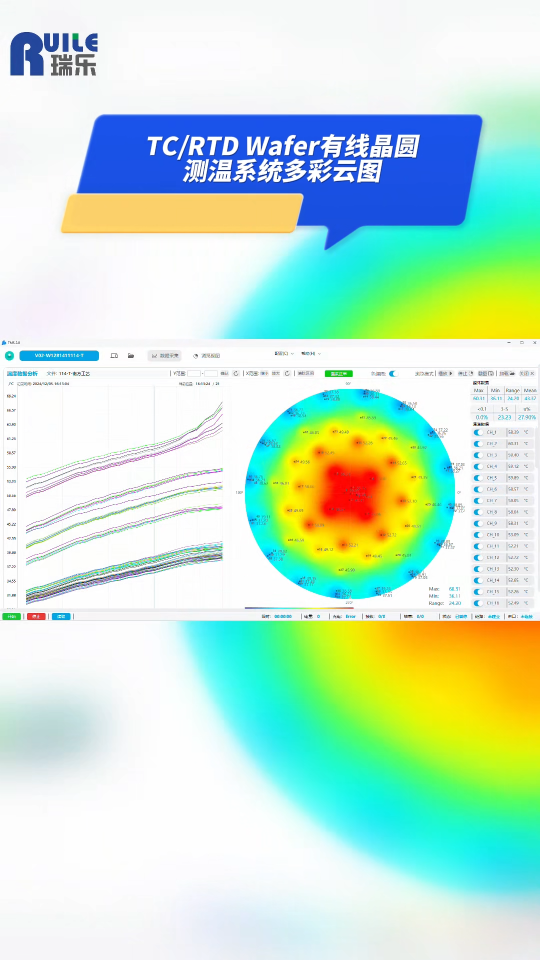

在快速熱處理(RTP/RTA)工藝中,溫度均勻性直接影響摻雜分布和硅化物形成質量。TC Wafer晶圓測溫系統通過多點實時監測,能精確量化升溫/降溫階段的溫度梯度,識別設備加熱器的異常熱點。例如在退火工藝中,晶圓邊緣溫度常比中心低20-50°C(邊緣效應),這種不均勻性會導致摻雜活化率差異,進而影響器件電性一致性。通過TC Wafer晶圓測溫系統提供的溫度分布圖,設備工程師可調整燈管功率分布或優化熱反射裝置,將晶圓內溫度均勻性控制在特定范圍內。

曝光后烘烤(PEB)是光刻工藝中的關鍵步驟,溫度波動直接影響光阻劑的化學反應速率和關鍵尺寸(CD)。傳統方法難以在熱板上直接測量晶圓真實溫度,而TC Wafer晶圓測溫系統可置于光刻膠下方直接監控界面溫度,揭示熱板設定溫度與實際傳遞溫度的差異。這些數據幫助工藝工程師精確校準熱板溫度曲線,減少CD均勻性變異。

- 薄膜沉積工藝監控

在化學氣相沉積(CVD)和物理氣相沉積(PVD)設備中,反應溫度直接影響薄膜厚度、應力及階梯覆蓋率。TC Wafer晶圓測溫系統可在實際沉積前進行“空白晶圓”溫度映射測試,驗證工藝腔室的溫度均勻性。例如在PVD設備中,發現陰極靶材異常放電導致的局部過熱現象;在CVD設備中,識別氣體分布不均引起的溫度梯度。這些信息不僅用于腔體匹配,還可優化噴淋頭設計。

對于原子層沉積(ALD)這類對溫度敏感的工藝,反應溫度波動±1°C即可導致薄膜厚度變化>1%。TC Wafer晶圓測溫系統的高精度監測能力可實時反饋基座溫度與晶圓實際溫度的差異(由界面接觸熱阻引起),指導設備制造商改進靜電卡盤(ESC)設計或優化氦背冷壓力,提高溫度控制精度。

- 光刻與蝕刻工藝支撐

在涂膠顯影設備(Track Systems)中,TC Wafer晶圓測溫系統用于監控熱板(Hot Plates)和冷盤(Cold Plates)的溫度一致性。實際應用中常發現熱板表面存在溫度差異,這種微小的不均勻性會導致光阻預烘烤速率不同,進而影響線寬均勻性。通過多點溫度數據,設備維護人員可及時更換老化的加熱元件,避免批次性良率問題。

蝕刻工藝中的溫度控制同樣關鍵。在低溫蝕刻應用中,晶圓溫度過低會導致反應副產物無法有效揮發,造成微負載效應。TC Wafer晶圓測溫系統可驗證靜電卡盤(ESC)的冷卻性能,確保晶圓在蝕刻過程中保持在設定溫度。同時,系統還能監控等離子體引發的焦耳熱效應,防止局部溫度過高導致的光阻損傷。

- 支撐設備與系統級應用

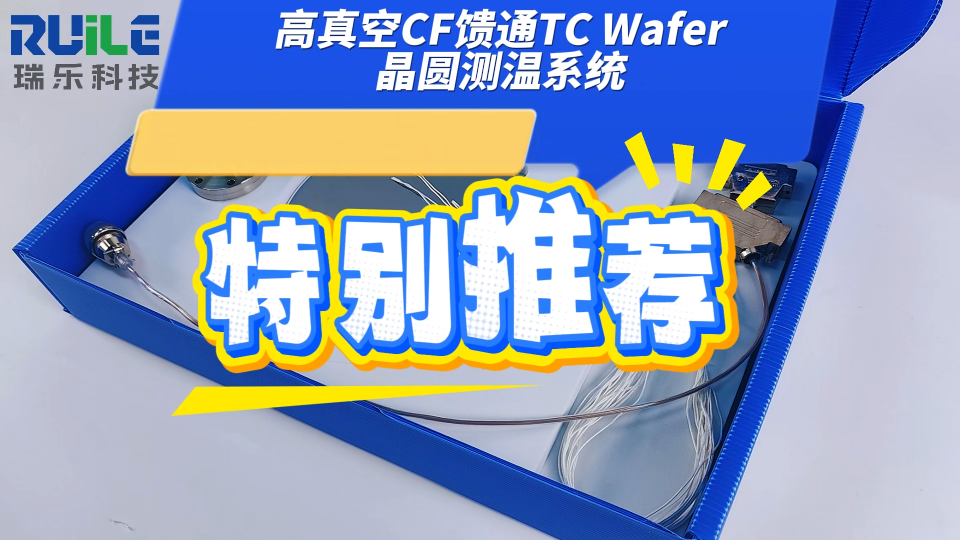

在高低溫晶圓探針臺中,TC Wafer晶圓測溫系統直接集成于測試環境,提供器件電性測試時的真實溫度數據。這對高溫器件和低溫應用的可靠性驗證至關重要。傳統方法依賴卡盤溫度傳感器,而TC Wafer晶圓測溫系統可直接測量器件界面溫度,消除熱阻導致的測量誤差。

對于設備制造商,TC Wafer晶圓測溫系統是腔體溫度均勻性認證的標準工具。新機臺驗收(Acceptance Test)和定期預防性維護(PM)都需要TC Wafer晶圓測溫系統提供的溫度分布報告作為技術依據。

-

半導體

+關注

關注

335文章

28854瀏覽量

236686 -

Wafer

+關注

關注

0文章

26瀏覽量

5963

發布評論請先 登錄

標題:群“芯”閃耀的半導體行業

瑞樂半導體——TC Wafer晶圓測溫系統持久防脫專利解決測溫點脫落的難題

瑞樂半導體——TC Wafer晶圓測溫系統在半導體行業的應用場景

瑞樂半導體——TC Wafer晶圓測溫系統在半導體行業的應用場景

評論