1 概述

隨著現代半導體器件向微型化、集成化和高可靠性方向發展以及日益激烈的市場競爭,半導體產品的生產與制造設備正朝著高速度、高精度、智能化、柔性制造系統(FMS)、多功能等自動化方向發展。

半導體生產通常分為前后兩道工序,前道工序指芯片擴散、快速熱處理、硅片處理等過程,后道工序主要包括切片、粘片、封裝測試、包裝等過程。成型分離是半導體封裝中最后一道工序,是保證產品質量最關鍵的工序。成型分離制程需要檢測的項目有:①料片的方向檢測;②芯片尺寸;③芯片引腳個數;④引腳缺陷檢測。料片的方向檢測通過尋找料片的定位孔位置,檢測料片方向是否正確,如圖1 所示。芯片尺寸、引腳的個數及引腳之間的間距在元件的封裝尺寸中有詳細的規定。引腳缺陷主要包括:引腳在沖切后水平方向上彎折程度是否超過允許值,即腳彎;引腳是否有腳傷或者腳斷;Dambar 是否切除,如圖2 所示。傳統的檢測方法很難實現對芯片進行高速、高精度的檢測,機器視覺檢測技術作為一種非接觸測量技術,具有非接觸性、實時性、靈活性和高可靠性等優點,在微電子制造中有比較廣泛的應用。本文將重點介紹采用機器視覺檢測技術, 針對成型分離制程中的需要檢測的項目,開發視覺檢測系統的過程。

2 芯片視覺檢測系統組成

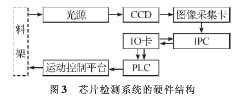

本檢測系統采用PC-Base 架構,它由工業計算機、光源、鏡頭、CCD 相機、圖像采集卡、IO 卡和圖像處理軟件組成。采用上下位機方式分別控制,如圖3 所示。下位機為實際工作機械控制部份,由PLC 對機械手及進料機構等硬件直接操作,上位機為人機接口及視覺檢測部分,當料架上的料片到位時,觸發光電傳感器, 由PLC 通過IO 卡通知IPC 對料片進行拍照,CCD相機將接收到的光學影像輸出到圖像采集卡上,圖像采集卡將信號轉換成數字圖像信息供計算機處理。視覺系統對采集的圖像進行運算處理,檢測相關指標,通過與預設的標準參數相比較來判斷待檢測的芯片是否合格, 最后通過IO 卡輸出檢測結果給PLC,PLC 再對料片進行處理。

2.1 系統組成

圖像采集是搭建檢測系統的關鍵步驟之一。為獲得較好質量的圖像數據,需利用圖像處理相關算法以及專為芯片檢測設計的特有算法,實現對芯片的全自動高速高精度檢測。其次是光源、CCD 及圖像采集卡的選擇。

2.2 光源

光源是圖像傳感器技術的重要組成部分, 它直接影響輸入數據的質量和至少30%的應用效果。由于沒有通用的機器視覺照明設備,所以針對每個特定的實例,要選擇相應的照明裝置,以達到最佳效果。光源選用包括兩方面的任務:光源的選擇和照明系統結構設計。

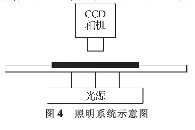

目前,工業用機器視覺系統大多選用可見光作為光源,可見光容易獲得,價格低,便于操作,實際應用廣泛。照明系統按其照射方法可分為:背向照明、前向照明、結構光和頻閃光照明等。在本項目中,采用白色LED 面光源背向照明。照明系統如圖4 所示(圖中箭頭指向為光線走向)。

2.3 CCD 相機

CCD 是Charge CoupledCoupled Device(電荷藕荷器件)的縮寫,它是一種半導體成像器件,具有靈敏度高、抗強光、體積小、耗電低、壽命長等優點。CCD 的成像尺寸常用的有1/2″、1/3″等。1/2″、1/3″指的是感光器件的面積大小,面積越大,捕獲的光子越多,感光性越好,信噪比越低。

本項目采用Sentech 的SKC141 黑白130 萬像素高解析度CCD 相機,視野(H*V)為80*60,系統X 方向精度為56um/pixel,Y 方向精度為52um/pixel,完全能夠滿足芯片引腳檢測的需要。

2.4 圖像采集卡

圖像采集卡是連接相機與計算機進行數據傳輸和控制的電子設備,具有高速圖像采集功能,也具有部分圖像處理功能。圖像采集卡可分為標準信號圖像采集卡、非標準信號圖像采集卡、數字信號圖像采集卡。選擇圖像采集卡時,需要注意圖像采集的精度、圖像采集的速度與數據傳輸速度、數據處理能力及系統的可靠性。

根據項目的具體要求, 本系統采用了Euresys 公司的Domino Melody 圖像采集卡。

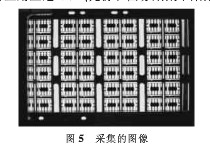

圖5 為應用上述CCD、光源和圖像采集卡采集到的圖像。

3 視覺檢測系統的軟件實現

按照功能劃分, 本軟件系統主要由3 個功能模塊組成:①模板學習設定模塊;②芯片檢測模塊;③自動控制模塊。對于相同的芯片,模板的選取與學習只需要操作一次。

3.1 模板學習設定模塊

模板學習設定主要完成以下內容:

(1)設定需要檢測的芯片區域;

(2)設定需要檢測的定位點及定位點檢測區域;

(3)設定芯片模板及芯片相關參數。

模板設定時,首先選擇需要檢測的區域,并設定定位點檢測區域及定位點。然后選擇一塊芯片作為標準芯片,找到芯片的邊界,得到芯片的引腳數及腳間距等參數,如圖6 所示。

3.2 芯片檢測模塊

芯片檢測模塊的主要功能是:

(1)在定位點檢測區域內尋找定位點,判斷方向是否正確;

(2)在檢測區域內找到所有芯片位置,并對芯片尺寸、引腳數進行檢測,判斷芯片是否有缺陷,最后給出檢測結果,如圖7、圖8 所示。

3.3 自動控制模塊

該模塊的功能是:自動監測系統的運動狀態,按照檢測需要控制檢測動作。

(1)監測料片是否到位;

(2)當料片到達指定位置后,通過IO 點控制相機拍照并取像;

(3)對芯片進行檢測,對合格及不合格芯片通過IO 卡輸出結果,進行流向控制;

(4)等待下一次檢測。

4 結束語

該自動檢測設備綜合運用了電子、自動化、機械、計算機與圖象識別等多學科理論和技術,用機器視覺系統模仿人眼的功能,用機器自動檢測代替人工肉眼檢測,實現了芯片檢測的自動化。

經測試表明,本芯片檢測系統的性能如下:

(1)檢測精度腳彎能夠檢查到0.5pixels,腳缺陷及Dambar能夠檢察到1pixels;

(2)檢測速度軟件檢測時間為78ms(含機械自動控制系統運行時間),每次檢測時間小于200ms;

(3)檢測軟件為開放性軟件系統,采用模塊化結構,易于維護和升級;

(4)安裝、測試、維修方便。

-

芯片

+關注

關注

459文章

52454瀏覽量

440005 -

半導體

+關注

關注

335文章

28858瀏覽量

236887 -

機器視覺

+關注

關注

163文章

4532瀏覽量

122803

發布評論請先 登錄

基于機器視覺的成型分離制程芯片自動化檢測系統的設計

基于機器視覺的成型分離制程芯片自動化檢測系統的設計

評論