前言

本文介紹了汽車線束及其成本構成與現狀。詳細介紹了平臺化和標準化設計、架構優化和控制器集成、線束布置優化、線束技術革新、物料一對多和國產化以及VAVE 降成本6 種線束設計階段降成本方法, 并應用于整車開發項目中, 降本效果顯著。??

引言

? 當下, 汽車行業正在面臨電動化、智能化、網聯化、共享化的“新四化” 變革, 汽車上的各種電子電器產品越來越多,作為汽車信號和電力傳輸連接各種電器的汽車線束變得越來越復雜。為了生產高品質低成本的汽車, 提高汽車產品的競爭力, 汽車企業也在不斷探索降成本。汽車線束作為汽車的一部分, 線束降成本也是重點關注的方向。現在各個企業都非常關注產品的研發設計, 因為這直接關系到企業的效益?。曾有研究表明, 產品成本的80%在設計階段就決定了, 因此很多企業都投入大量的精力關注著這80%的既定成本, 在研發產品進入量產前的環節, 探求進一步的降成本方法。因此在汽車線束設計階段進行降成本研究與應用, 進一步優化線束成本, 具有重大意義。 ? ?

汽車線束簡介

? 汽車線束指整車所有的線束, 含電器盒在內。汽車線束由導線、連接器、端子、護套、膠帶、熱縮管、熔斷器、繼電器、波紋管、PVC 管及保險盒等附件組成, 起到汽車神經網絡功能、傳遞信號及執行電能作用。整車線束主流設計采用“4+X”方案, 即整車線束劃分為發動機線束、前艙線束、儀表板線束和車身線束4 根主線, 附加行李箱線束、頂棚線束、前后保線束、四門線束及接地線束等小線。 ?

汽車線束成本構成及現狀

?

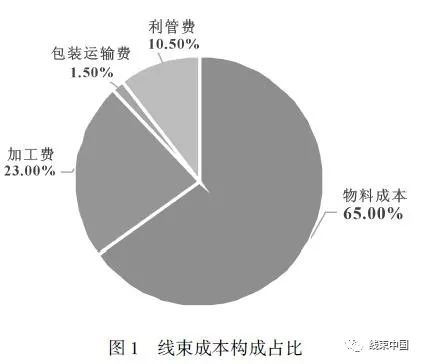

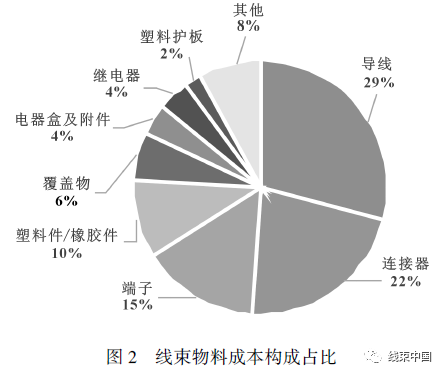

汽車線束加工生產一共有4 種工藝, 分別是開線、壓接、預裝和總裝。目前只有開線與壓接部分的自動化程度較高,因為線束物料多且雜以及無法定位的特點, 組裝與測試部分仍需依靠大量的人工進行, 雖然近幾年汽車線束企業自動化取得了較大的發展, 但是汽車線束加工依然是勞動密集型產業, 約70%的生產流程為人工, 人工成本所占汽車線束總成本的比例較高。汽車線束成本由物料成本、加工費、包裝運輸費及利管費構成, 其中包裝運輸費占比很低。線束物料成本主要由線束技術方案決定。線束加工費及利管費主要由汽車線束產量以及線束供應商的人工成本、企業利潤和工裝分攤決定。隨著車輛配置的不斷升高, 線束物料成本不斷增加。 ? 目前人工、土地使用等成本的上升, 線束加工費和管理費呈上升趨勢。以下為低壓線束成本構成比率圖( 圖1) 及線束物料成本構成比率圖( 圖2) , 線束物料成本占線束總成本比率約65%。在設計階段, 主要可以通過優化線束設計來降低線束成本。后期主要通過優化線束供應商制造工藝, 比價等方式來降低線束成本。 ?

?

?

設計階段線束降成本研究與應用

? 平臺化和標準化設計

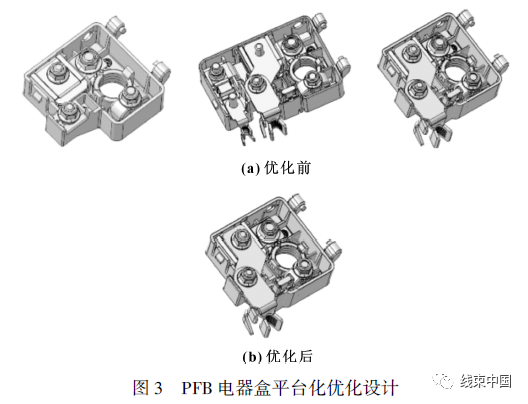

為降低產品成本, 縮短開發周期, 平臺化設計已成為汽車企業重要降本措施之一。通過線束連接, 可推進用電器的線束接口和孔位定義平臺化。不斷推進線束物料和設計方案平臺化, 線束零部件的統一化和結構簡化, 提高了設計的標準化, 降低了工程師設計的隨意性, 不同車型盡量共用線束二級零部件。建立線束零部件數據庫, 盡量選用現有的平臺零部件, 避免專用新零部件開發。線束零部件的統一可使需求量集中, 有利于零部件的采購、提高議價籌碼。經過不斷地平臺化優化設計, 前艙電器盒、儀表板電器盒、線束線連接器及線束附件的通用化率達到了100%。零部件連接器方面, 零部件共312 類, 平臺化208 類, 平臺化率提升至67%。 ? 優化前如PFB 電器盒共5 種類型, 其中4 種平鋪式, 1 種側掛式, 優化后只有3 種類型。以下為某平臺項目PFB 電器盒平臺化設計優化案例, 由3 種合并優化為1 種PFB 電器盒如圖3 所示。 ?

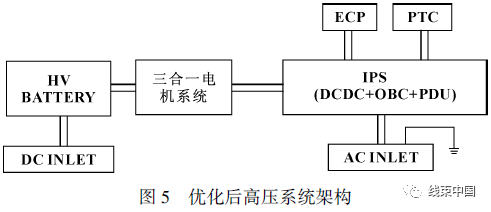

? 架構優化和控制器集成

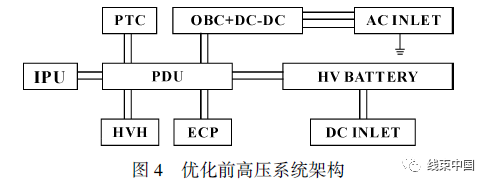

對汽車架構進行不斷優化, 不僅可提高汽車的性能, 還可降低生產成本。推進電氣架構優化, 可有效簡化線束結構。電器件數量越多, 線束越長。推進電器件集成, 可減少連接器和線束分支數量。以某電動車項目為例實現高壓電氣架構優化,高壓線束成本和質量大幅下降。汽車架構優化后高壓線束長度由22 m下降到9 m, 質量由13.5 kg下降到4.8 kg, 高壓線束成本大幅下降了41%, 如圖4 和圖5 所示。 ?

?

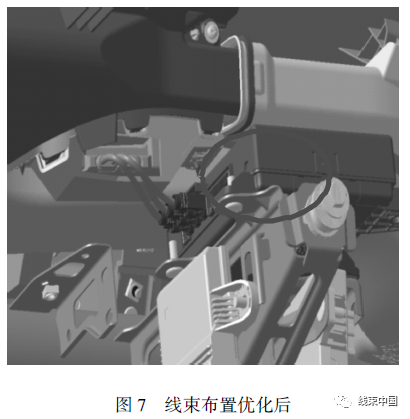

? 線束布置優化

? 由于大量電器件的應用及車內布線空間小, 不斷提高了線束布置難度。汽車線束設計布置中要做到線束安全穩定, 節約材料, 節省空間, 易于裝配和維護。進一步提高用電器布置統一性, 減少固定物料種類, 減少和簡化護板的使用, 避開熱源, 減少隔熱材料應用可使線束走向和布置更優化。優化電器件的布置位置, 可縮短和簡化線束路徑, 某項目線束布置優化前后如圖6 和圖7 所示。A 零部件布置位置保持不變, 本體旋轉180°。天線接口連接器由2 個2PIN 連接器更改為4 個1PIN的連接器, 其中3 個1PIN 的連接器直接與A 零部件連接, 另外一個與線束連接。線束減少3 個與A 零部件連接的3 個天線回路小線物料, 長度約1m, 線束饋線減短, 此次布置優化總降成本約28元。 ?

?

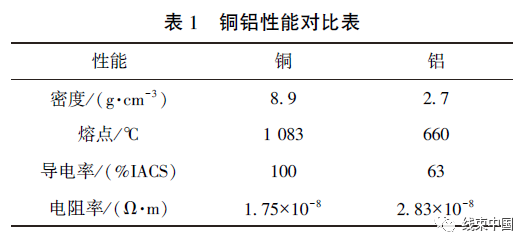

? 線束技術革新

通過引入線束物料、設計及工藝等方面的新技術, 可實現線束輕量化和成本降低。例如應用繼電器和保險絲小型化技術, 電器盒總降成本約29.5 元。再比如在同等阻抗條件下,鋁導線與銅導線相比, 質量更小( 見表1)。通過選用鋁導線和外徑更小、質量更輕的細線徑導線, 可為汽車線束減重也可降低成本。導線成本在汽車線束成本中所占比率較大, 推廣0.13 mm2?合金導線甚至更低的小平方導線, 應用0.13 mm2?的合金導線對于整車輕量化具有重大意義。某項目48 V 電池線束優化前用35 mm2?銅導線, 優化后用50 mm2?鋁導線替代,長度約4 m, 減重224 g/ m, 一共減重896 g, 降成本約30 元,如圖8 所示。 ?

?

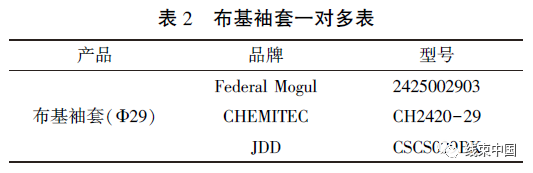

? 物料一對多和國產化

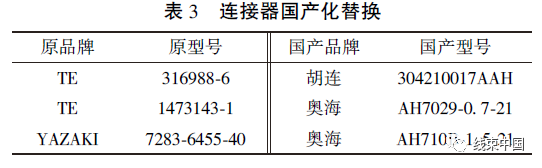

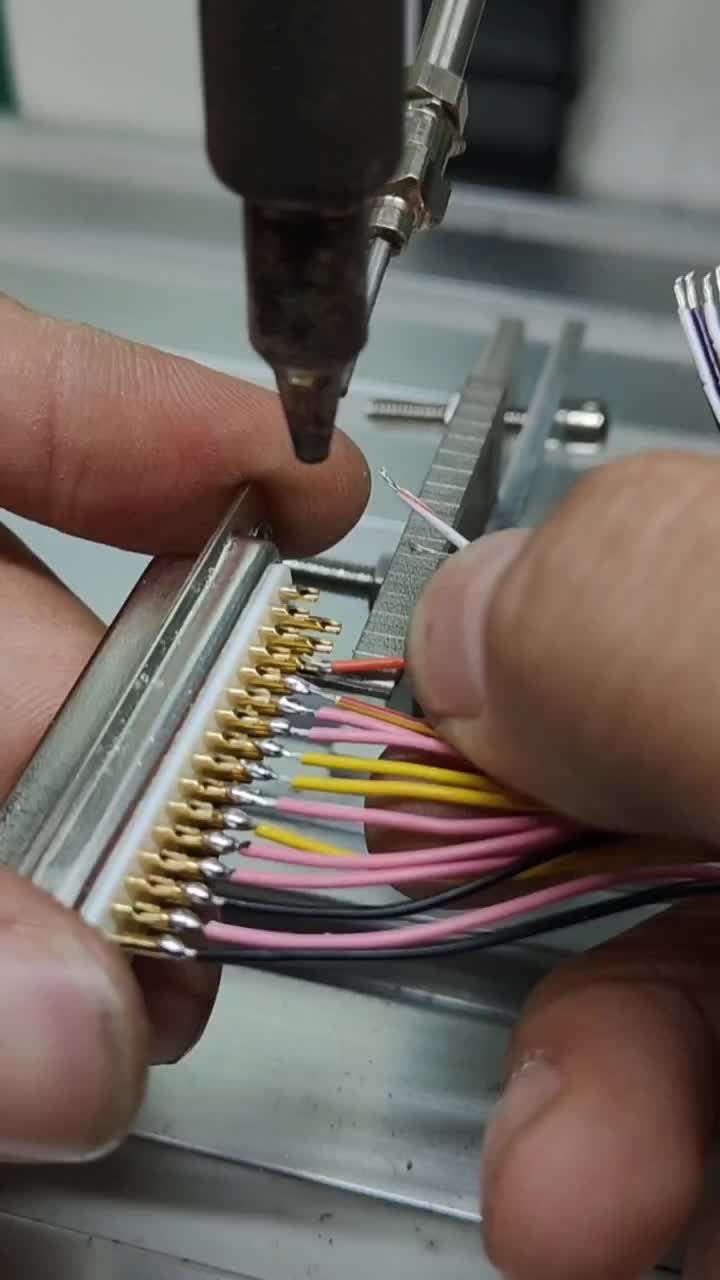

從過往技術方案對應一種二三級物料轉變為采用同一種物料一對多模式, 向一級供應商提供“ 選型資源庫”, 外資線束廠和本土線束廠根據自身采購體系, 選用成本低的物料, 增強線束供應商的議價能力, 提升供應鏈穩定性。已在推行接地端子、熱縮管、保險片、波紋管及普通導線等一對多的方案, 以某項目的布基袖套為例, 同一管徑的布基袖套, 可3 種不同品牌產品供選擇互換見表2。提高二三級物料國產化率, 降低物料成本已成為很多零部件降本的主要措施。隨著國內連接器智能化程度的不斷提高, 國內連接器廠家通過不斷革新技術, 國產連接器質量越來越好。因為進口的連接器一般價格昂貴、供貨周期長, 國內連接器品牌受到更多的關注, 在保障質量的同時, 很多車型項目的線束在用國產的連接器替代部分外資的連接器, 降低線束物料成本, 提升供應鏈供貨穩定性。某項目中部分連接器及其配件, 在用國產品牌胡連、奧海等替換見表3。 ?

?

? VAVE 降成本

目前汽車企業的VAVE 降本意識越來越強, VAVE 降本活動可以有效地降低線束成本, 提高產品的性價比優勢。由于量產后VAVE 要推進實施更難, 代價更高, 現在更加關注在設計階段的VAVE 應用?。目前充分利用了項目組例會的機制, 各個相關部門均全部參與到VAVE 活動中來, 讓每個部門的相關工程師都清晰VAVE 方案的具體措施和內容, 并積極配合線束有效提案的推進和實施。線束VAVE 的提出與實施也離不開線束供應商的積極參與和配合, 線束設計部門定期和線束供應商召開項目例會, 交流VAVE 方案和跟進進度, 有效促進了VAVE 方案的落地實施。

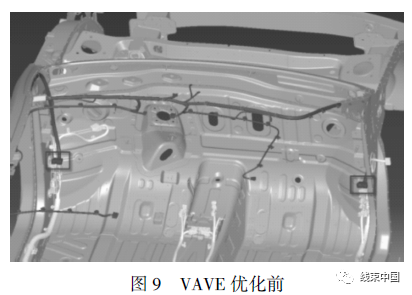

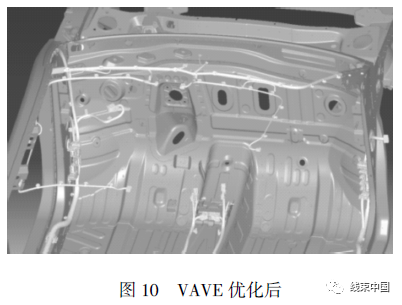

? 線束設計部門制定了VAVE 記錄表, 確保VAVE 方案平面展開。各個項目, 根據VAVE 記錄表編制了項目自身的VAVEcheck list, 每個閥門根據VAVE check list 對圖紙進行審核,VAVE 表中優化類型共12 種類型。以某車型為例, 通過設計階段的VAVE 持續優化, 整車線束物料降成本比例約11%。以此車型的車身線束和頂棚線束合二為一為例, VAVE 優化前原有線束的方案頂棚線束與車身線束分開, 通過兩對線束inline 對接, 為兩條獨立的線束, 零部件分開管理、分開裝配, 從成本、質量角度出發并不是最優的設計方案。在現有布置條件下, 經過VAVE 分析, 綜合各方面考慮, 可將頂棚線束集成到車身線束上, 集成后無頂棚線束零部件, 可少管理一個零部件并減少工裝費。VAVE 后將頂棚線束合并到車身線束上后, 不存在頂棚線束如圖9 和圖10 所示。通過VAVE 優化, 成本減少16 元/ 臺, 質量減少0. 1 kg/ 臺, 工裝合并后, 工裝成本降低約3 萬元。 ?

?

結束語

?現在汽車行業競爭激烈, 各個汽車企業都在關注成本優化。在汽車線束設計階段充分利用平臺化設計、線束布置優化及VAVE 等方法優化線束設計, 降成本效果顯著。降成本工作任重道遠, 未來將進一步加強在線束設計階段的降成本優化工作, 探索將線束設計向上游延伸, 推動精簡線束設計。切實做到降本增效, 提供更有競爭力的產品。

審核編輯:黃飛

?

電子發燒友App

電子發燒友App

評論