摘要:文章以新型外形加工高精密設備為基礎,結合CAM設計、工藝參數優化,研發新的高精度,高穩定性的半金屬化孔制作方法,保證半金屬孔板一次直接成型,不扯銅、無披鋒、無毛刺,孔邊左右對稱,提高生產效率及成品良率。

00

前言

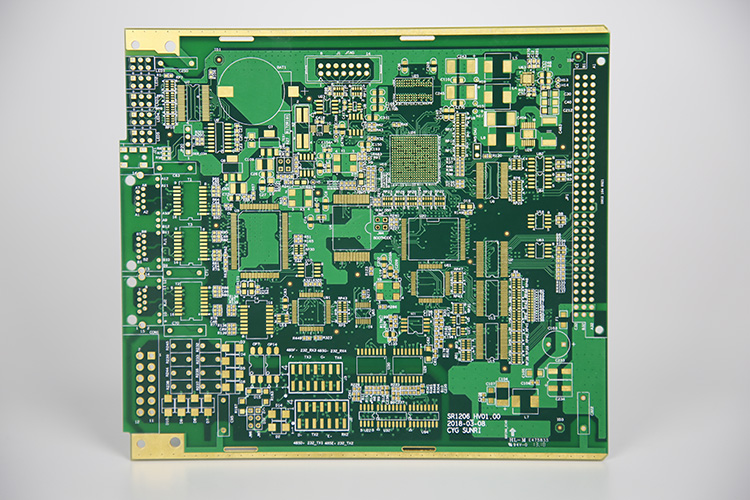

印制電路板(PCB)實現成品板邊的半金屬化孔工藝經過同業者不斷研發改進,在PCB 加工中已經是成熟工藝。目前加工半金屬化孔最有效地消除孔內殘留披鋒的做法是:圖電鍍錫+半孔成型+堿性蝕刻。其是利用圖形電鍍工序中的鍍錫工藝保護線路和孔銅,然后通過增加二次鉆孔或銑板將半金屬化孔成型,再采用堿性蝕刻的方法將半金屬化孔裸露銅面的披鋒給蝕刻掉。其他地方有錫保護不會被蝕刻。從制作成本的角度來看,增加的二次鉆孔或銑板的流程延長了生產的制作周期,制作成本也成倍增加。同時二次鉆孔或銑板對位精度、PCB加工過程中的漲縮容易造成半金屬化孔偏位,影響加工良率。

近年來,隨著皮秒激光切割機、反轉銑板機等高精密設備的研發,以新型外形加工高精密設備為基礎,利用這些設備的新功能,結合CAM(計算機輔助制造)設計、工藝參數優化,已成功開發半金屬化孔一次直接成型的新制作工藝。以下設計兩種直接成型制作方案進行比較。

01

工藝優化方案

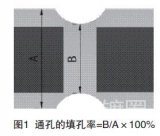

1.1 皮秒激光切割法相對于傳統納秒激光(10-9s),采用皮秒激光加工材料,具有加工精度高、熱效應極小、加工邊緣無毛刺等優點。采用高功率激光器的皮秒激光切割機(如圖1所示),對厚度2mm以下的陶瓷基板或薄金屬片均可進行切割鉆孔。借鑒于之前陶瓷基板和金屬基板的切割經驗,通過優化激光切割參數,對FR4材質上的半金屬化孔進行直接切割加工。皮秒激光切割機具備CCD(電荷耦合器件)視覺自動抓靶定位功能,重復精度1μm,定位精度≤3μm,可以很好解決漲縮偏位,半孔不對稱問題。

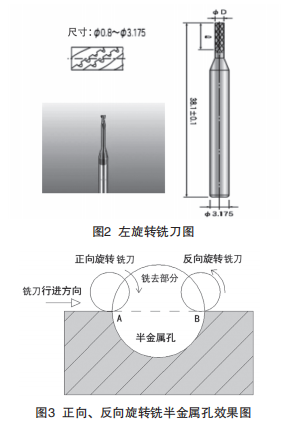

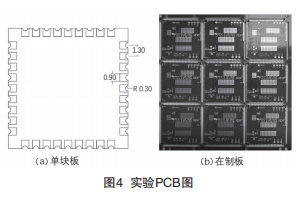

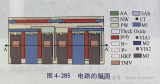

1.2 反轉主軸銑板法銑機主軸順時針旋轉稱為正轉,逆時針旋轉稱為反轉。銑機上安裝主軸正反轉交換機及智能控制軟件,實現刀具主軸可以改變轉動方向,使刀具的主軸轉動方向與銑板方向保持一致。分別按照銑板CAM資料中的銑板路徑進行加工,銑板加工過程中通過控制刀具主軸的旋轉方向,使主軸旋轉作用在加工面的力和刀具行進作用在加工面的力方向一致,確保切割半金屬孔時不產生毛刺。采用反轉(主軸逆時針旋轉)主軸銑板法,在刀具和銑帶資料上需要做特別的優化設計。 1.2.1 刀具選擇銑機主軸順時針正向旋轉時,選用常規的右旋轉銑刀;逆時針反向旋轉時,選用特殊的左旋轉銑刀(如圖2所示),通過左螺旋的刀刃將切削粉屑向下排出。如圖3所示,假定一個半金屬化孔在PCB外形邊上,A、B兩點是它們的交點,銑刀行進方向如圖3所示。銑刀在切割A點時正向旋轉,不會產生毛刺,在切割B點時反向旋轉,同時使用左旋轉銑刀,由于向下按壓基板的力的作用,表面不會產生毛刺,并且基板的尺寸精度變化也小。

1.2.2 銑帶制作銑帶資料中設計分粗銑、精修;第一次粗銑采用常規右旋轉銑刀在PCB板的板邊沿順時針方向進行直線切型得到半孔槽體,銑刀所走的路徑與半孔槽體的輪廓線之間保留0.05mm~0.1mm的間距;精修采用左旋轉銑刀沿著半孔槽體的輪廓線以波浪式走刀方式進行切型,銑刀的直徑比半孔的孔徑大0.2mm~0.3mm。

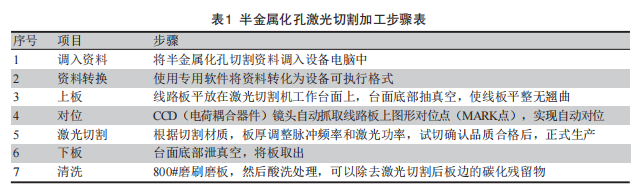

02實驗設計以一個8層PCB,板厚度1.0mm。設計成品半金屬化孔徑0.5mm,鉆頭直徑0.6mm,孔間距1.3mm,連接盤寬0.9mm,如圖4所示。分別采用皮秒激光切割法和反轉主軸銑板法兩種方案進行測試,數量各4PNL,孔數16920個/PNL。

2.1 皮秒激光切割法實驗2.1.1 制作流程首先需要選擇皮秒激光切割機,具有皮秒級超短脈寬、重復頻率可調、脈沖能量高等特點,可以對在制板進行冷燒蝕,減少切割后產生碳化現象,且加工精度高。可以靈活選擇堿性蝕刻流程或者酸性蝕刻流程制作。

(1)堿性蝕刻流程:在制板一次鉆孔→PTH(鍍銅孔)→外層圖形轉移→圖形電鍍→退膜→堿性蝕刻→激光切割→感光阻焊→字符印刷→電鍍→銑外形

(2)酸性蝕刻流程:在制板一次鉆孔→PTH→整板電鍍→外層圖形轉移→酸性蝕刻→激光切割→感光阻焊→字符印刷→電鍍→銑外形 其中,激光切割加工步驟如表1所示。

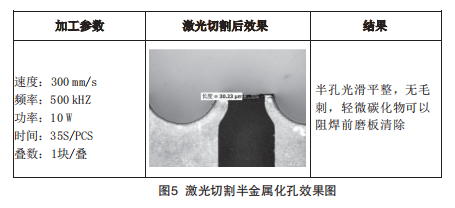

2.1.2 實驗結果皮秒激光器加工重復頻率10kHz至1000kHz,功率8W~15W,根據PCB實際板厚調整,可加工板厚范圍0.3mm~3.0mm。加工對位精度±0.025mm。 通過調整脈沖頻率和激光功率,激光切割后,可以徹底地消除半金屬化孔的電鍍殘留(切割效果見圖5所示),避免了人工修理的麻煩。且激光通過CCD對位系統抓取板件內光學點圖像對位,不受板件漲縮因素影響,半金屬化孔左右兩邊對稱無偏位。

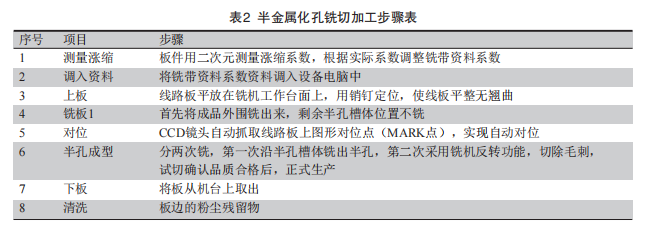

2.2 反轉主軸銑板法實驗2.2.1 制作流程在制板按正常制作流程完成阻焊和電鍍工序后進入銑外形工序,按照表2步驟進行。

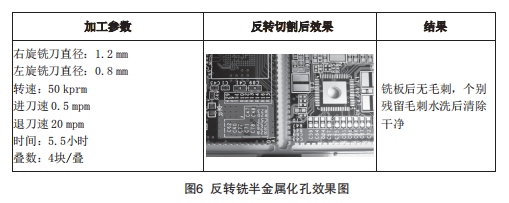

2.2.2 實驗結果根據槽寬和半金屬化孔徑,選擇加工參數。切割效果見圖6所示。

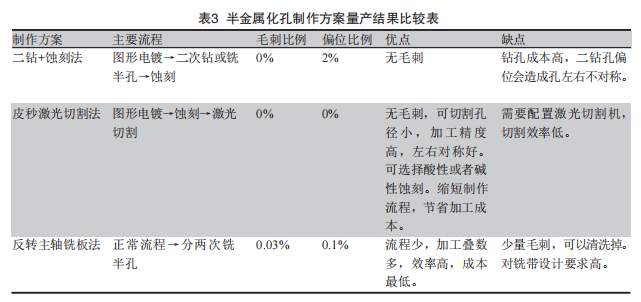

03量產測試

按照上述兩種實驗方案,分別批量制作同類半金屬化孔電路板,對比毛刺、偏位改善,結果見表3所示。從量產的結果來看,激光切割法表現最佳,激光對位精度高,切割效果好,完全可以做到無毛刺,孔邊左右對稱。

反轉主軸銑板法量產時考慮提升效率,加工疊數較多,不可避免受到在制板漲縮及銑刀磨損等因素的影響,產生比例很低的毛刺和偏位,而毛刺清洗可除掉,處理難度不大,整體良率完全可以滿足生產要求。

04

總結

通過優化設計和生產工藝的改進,半金屬化孔一次直接成型的工藝已經取得了質的突破。實驗后通過量產測試的判定:半金屬孔板一次直接成型,不扯銅、無毛刺,孔邊左右對稱,滿足品質要求,且縮短了制作流程,節省加工成本。

審核編輯 :李倩

-

激光器

+關注

關注

17文章

2764瀏覽量

62910 -

印制板

+關注

關注

10文章

235瀏覽量

23022 -

激光切割機

+關注

關注

0文章

169瀏覽量

4036

原文標題:【本刊獨家】印制板上半金屬化孔直接成型工藝研究

文章出處:【微信號:pci-shanghai,微信公眾號:CPCA印制電路信息】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

太陽能電池金屬化印刷技術綜述:絲網印刷優化、質量控制與新興技術展望

工業級TOPCon電池的低銀量絲網印刷金屬化技術,實現降銀80%

效率突破24.32%!江蘇大學J Mater Sci發文:雙面鍍銅金屬化n-TOPCon太陽能電池的穩定性研究

美能網版智能影像測試儀亮相N型高效電池大會,彰顯電池金屬化技術應用優勢

玻璃基板之通孔金屬化電鍍技術

改進絲網印刷工藝,晶硅太陽能電池正面銀電極金屬化效率高達22.1%

印制板上半金屬化孔直接成型工藝研究

印制板上半金屬化孔直接成型工藝研究

評論