在紅外探測器的制造技術中,臺面刻蝕是完成器件電學隔離的必要環(huán)節(jié)。而對于結(jié)構(gòu)復雜的焦平面陣列來說,一個良好的刻蝕工藝不僅要求高的深寬比,還要達到高度各向異性和低損傷等目標,這給器件制造帶來了巨大的挑戰(zhàn)。刻蝕副產(chǎn)物在臺面?zhèn)缺谝肼╇娏鞯谋砻嫱ǖ溃沟肐nAs/GaSb超晶格紅外探測器的性能惡化,尤其是長波和甚長波的器件,由于具有更窄的帶隙,受表面漏電流的影響更大。因此,探究刻蝕機理和優(yōu)化刻蝕工藝就顯得至關重要。

據(jù)麥姆斯咨詢報道,近期,哈爾濱工業(yè)大學、中國科學院半導體研究所和中國科學院大學組成的科研團隊在《航空兵器》期刊上發(fā)表了以“InAs/GaSb超晶格臺面刻蝕工藝研究綜述”為主題的文章。該文章第一作者為張翔宇,通訊作者為蔣洞微副研究員。

本文綜述了InAs/GaSb超晶格臺面刻蝕工藝研究。從濕法和干法刻蝕的物理化學機理以及參數(shù)調(diào)控等方面進行分析,旨在闡明工藝條件對臺面形貌的影響,以抑制帶隙較窄的長波和甚長波超晶格表面漏電流。

濕法刻蝕

濕法刻蝕機理

InAs和GaSb具有不同的物理化學性質(zhì),一般的腐蝕液在刻蝕過程中對這兩種材料產(chǎn)生一定的選擇性。例如,在檸檬酸溶液和鹽酸溶液中,InAs和GaSb的刻蝕選擇比分達到127?1和4800?1。當一方的選擇比過大時,會在臺面?zhèn)缺诹粝麓植诘谋砻嫘蚊玻瑥亩o器件帶來較大的表面漏電流。因此,腐蝕液的選擇和配比對刻蝕效果起到關鍵作用。

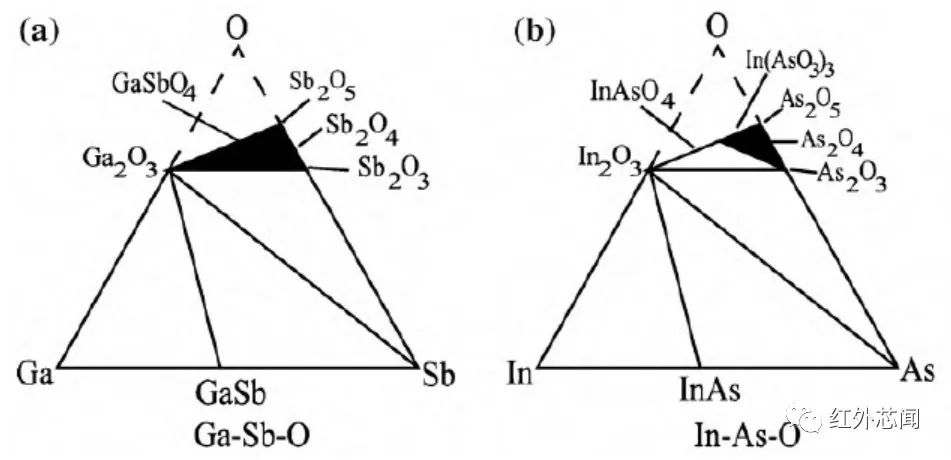

許多腐蝕劑被報道用于刻蝕InAs/GaSb超晶格,其中檸檬酸系腐蝕液不僅具有良好的非選擇性,而且相較于一些強酸(如鹽酸、氫氟酸、硝酸等)更加穩(wěn)定和不易揮發(fā),從而表現(xiàn)出最好的刻蝕效果,成為當前濕法刻蝕的最佳選擇。檸檬酸系腐蝕液是由檸檬酸(C?H?O?)、磷酸(H?PO?)、過氧化氫(H?O?)以及去離子水按照一定比例配置而成。H?O?作為氧化劑可以破壞InAs/GaSb超晶格材料當中混合的共價-離子鍵,使其形成難溶于水的氧化物。相應元素以氧化物存在的方式如圖1所示。InAs/GaSb超晶格的刻蝕過程主要包括氧化、溶解(或絡合)兩步。

圖1 Ga-Sb-O和In-As-O的三元相圖

工藝參數(shù)調(diào)控

腐蝕液配比

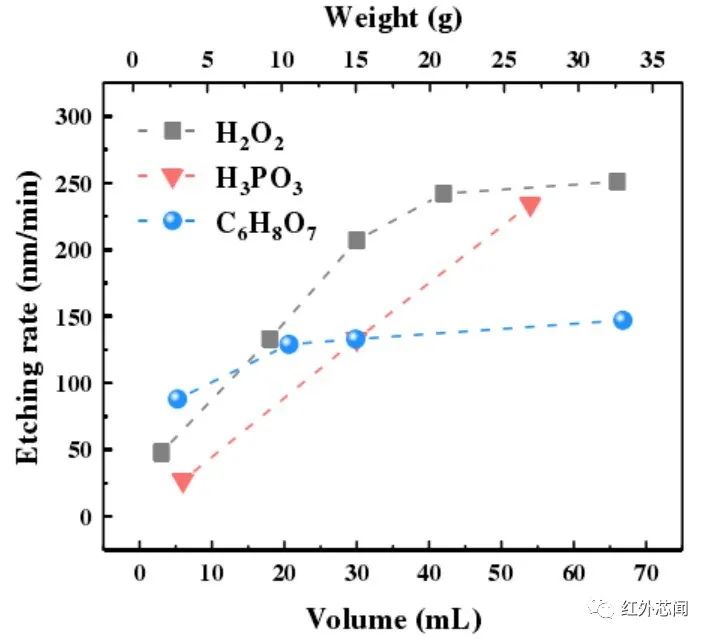

如前所述,濕法刻蝕主要包括氧化和溶解兩個過程,分別由H?O?和H?PO?/C?H?O?來控制,因此兩者的比例決定了InAs/GaSb超晶格材料的刻蝕速率。本課題組的Xu等研究了檸檬酸系腐蝕液的不同組分配對刻蝕速率和表面粗糙度的影響。如圖2所示,刻蝕速率隨H?O?和H?PO?/C?H?O?濃度增大而增大,這是因為二者濃度的增大加快了氧化和溶解過程;但是刻蝕速率會在某一組分的高濃度腐蝕液中趨向飽和,某一組分的過量導致另一過程來不及進行而使刻蝕速率受限,說明在濕法刻蝕中氧化和溶解過程必須協(xié)調(diào)進行。同時,腐蝕液配比也影響材料的表面粗糙度。

圖2 不同腐蝕液配比對刻蝕速率的影響

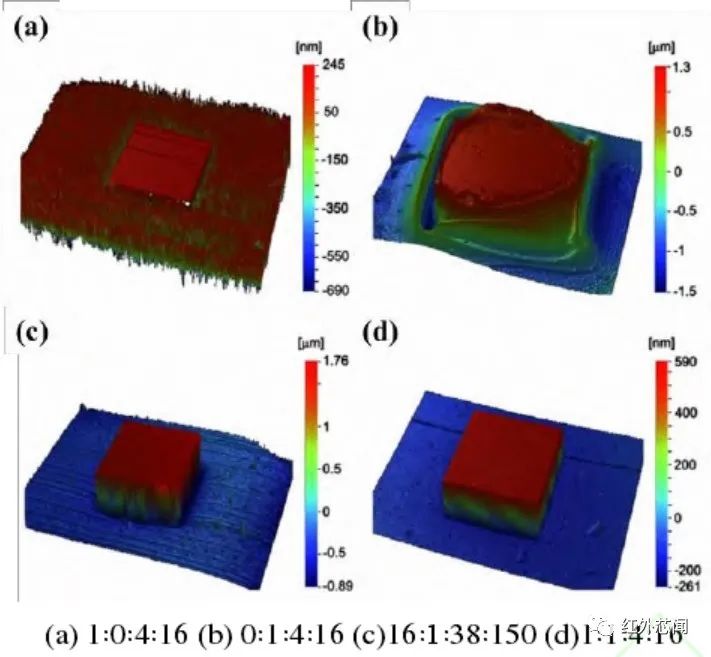

Kowalewski等也研究了不同H?PO? + C?H?O?+ H?O? + H?O摩爾比對刻蝕效果的影響,可以通過圖3的三維圖像直觀表現(xiàn)出來。

圖3 不同摩爾比腐蝕液刻蝕下InAs/GaSb超晶格的表面形貌

下切效應

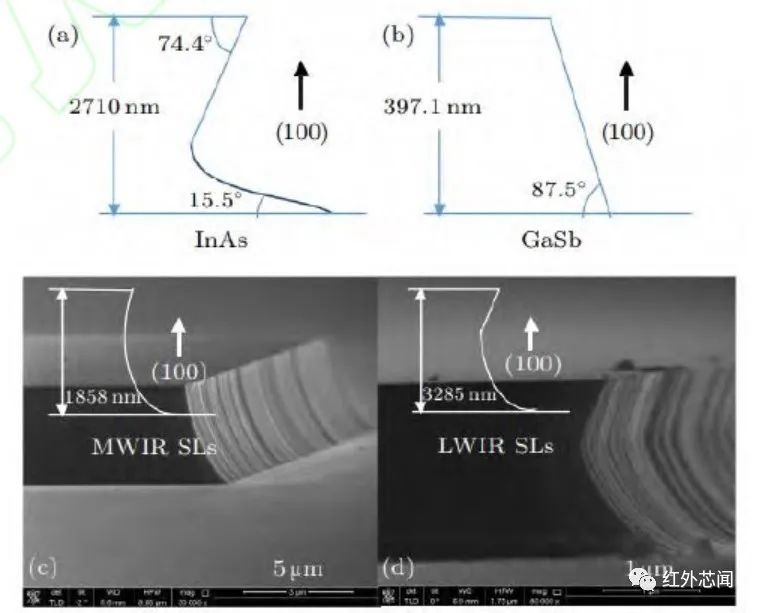

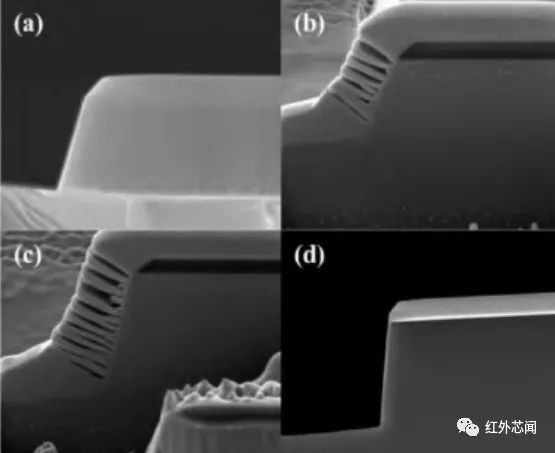

由于腐蝕液的選擇性,InAs/GaSb超晶格的臺面?zhèn)缺谠谀承┣闆r下往往受到嚴重的側(cè)向鉆蝕,即下切效應。這種現(xiàn)象不僅增大臺面?zhèn)缺诘谋砻娣e,也影響圖形轉(zhuǎn)移精度。亢等研究了C?H?O?/H?PO?含量對腐蝕效果的影響。從圖4可以看出,在不同C?H?O?/H?PO?含量的腐蝕液的刻蝕下,臺面?zhèn)缺诙急容^平滑;相較而言,當C?H?O?/H?PO?含量比為20%時,側(cè)壁更為陡直,但側(cè)向鉆蝕更嚴重,這是因為高濃度C?H?O?/H?PO?的腐蝕液在提高刻蝕速率的同時也會影響材料的表面形貌。本課題組的Hao等研究了同一組分配比的檸檬酸系腐蝕液對InAs、GaSb以及二者組成的中波和長波超晶格的刻蝕效果的影響,如圖5所示。中波超晶格因InAs含量較少而沒有明顯的鉆蝕現(xiàn)象。因此,不同波段的InAs/GaSb超晶格應當調(diào)整濕法腐蝕液的組分配比,以抑制臺面?zhèn)缺诘拇植诙群豌@蝕現(xiàn)象。

圖4 不同C?H?O?/H?PO?含量腐蝕液腐蝕后材料表面的SEM圖像

圖5 InAs、GaSb中波超晶格和長波超晶格在(011)晶向的輪廓

干法刻蝕

干法刻蝕機理

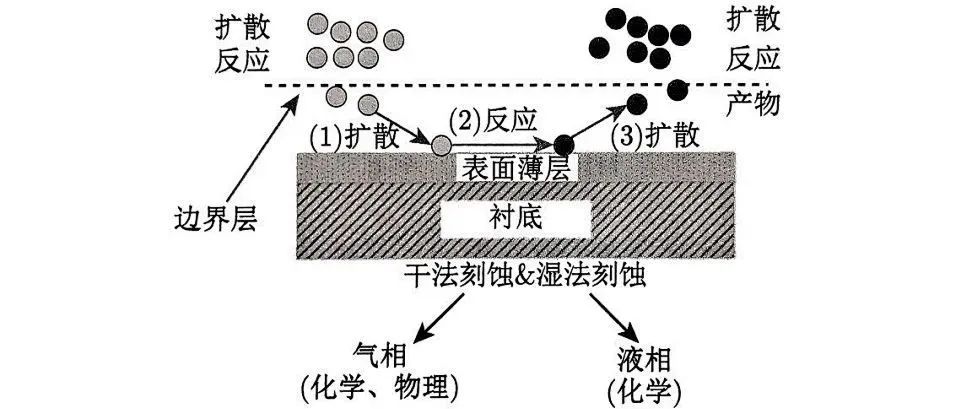

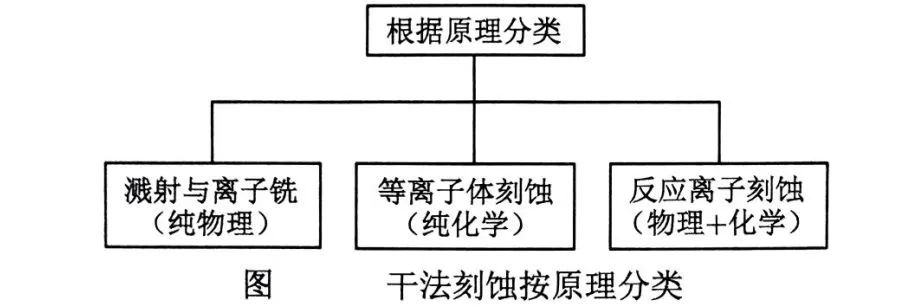

干法刻蝕技術在硅、二氧化硅、金屬、金屬化合物以及Ⅲ-Ⅴ族化合物中都有廣泛應用。其基本刻蝕機理可以分為化學刻蝕和物理刻蝕兩部分。化學刻蝕是將刻蝕性氣體源解離為離子、分子和具有反應活性的原子團,這些原子團擴散到材料表面與之發(fā)生化學反應,形成揮發(fā)性產(chǎn)物并被真空設備抽離完成刻蝕。物理刻蝕是利用輝光放電將氣體(如N?和Ar等)解離為帶正電的離子,之后在偏壓的作用下轟擊材料表面,既可以破壞材料表面的原子鍵,也可以清除表面附著的難揮發(fā)副產(chǎn)物。這種刻蝕方法將化學刻蝕的高選擇性和物理刻蝕的各向異性相結(jié)合,可以獲得接近垂直的刻蝕輪廓和較高的圖案轉(zhuǎn)移精度。

在InAs/GaSb超晶格的干法刻蝕工藝中,最常用的刻蝕氣體源是Cl?基氣體,包括Cl?、BCl?、SiCl?等,它們與材料反應生成揮發(fā)性物質(zhì)InCl?、AsCl?、GaCl?以及SbCl?。但常溫下InCl?的揮發(fā)性相對較差,因此在一定程度上抑制化學刻蝕的進行,對刻蝕效果產(chǎn)生不利的影響,這也成為Cl?基氣體刻蝕InAs/GaSb超晶格的一項挑戰(zhàn)。CH?基氣體比Cl?基氣體在InAs/GaSb超晶格的刻蝕中更具優(yōu)勢,但遺憾的是,有研究表明CH?基氣體的刻蝕速率較低。

對于實際的刻蝕工藝來說,在同樣的刻蝕深度下,較低的刻蝕速度意味著較長的刻蝕時間。然而刻蝕過程中由于離子轟擊會產(chǎn)生大量的熱能并使襯底升溫,這有可能將膠掩膜碳化。雖然如此,CH?基氣體的刻蝕效果相對平滑,可以與Cl?基氣體搭配使用,目前已有相關文獻進行報道。

工藝參數(shù)調(diào)控

刻蝕選擇性

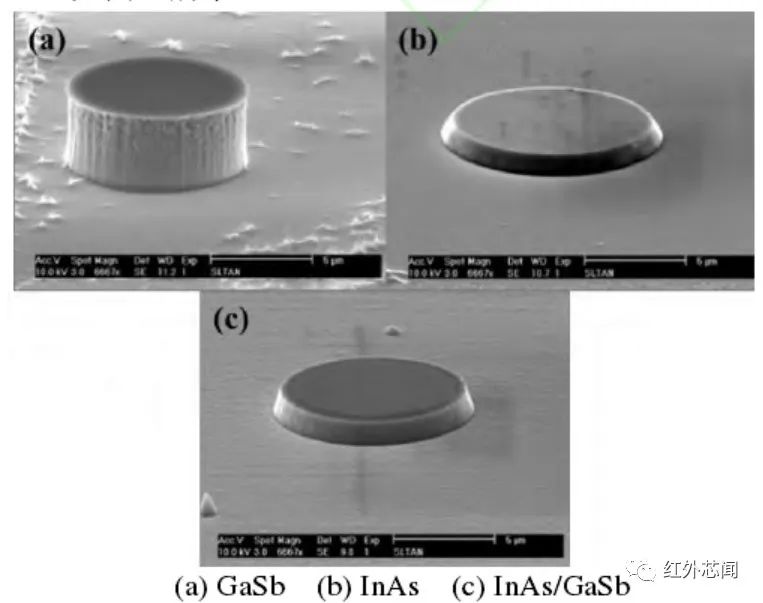

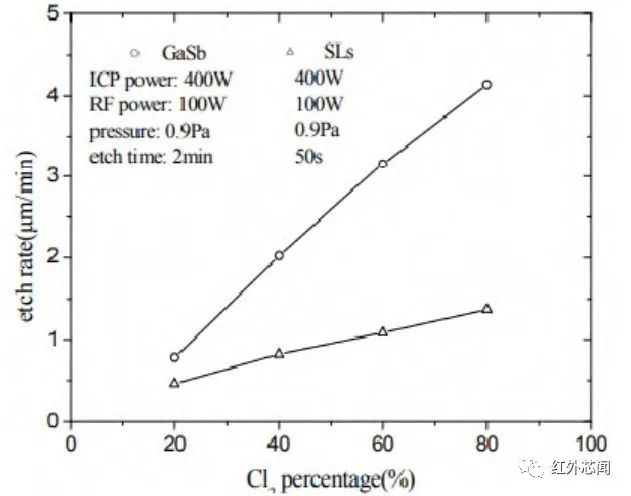

在干法刻蝕中由于化學刻蝕的存在,也同樣具有刻蝕選擇性。Tan等研究了同一刻蝕條件下InAs、GaSb以及InAs/GaSb超晶格的刻蝕形貌。如圖6所示,GaSb體材料的刻蝕形貌出現(xiàn)了明顯的側(cè)向鉆蝕,而InAs和InAs/GaSb超晶格則保持完好的臺面,說明GaSb的刻蝕速率要遠大于后者。這一點也由Zhang等的研究所證實,如圖7所示。

圖6 GaSb、InAs、InAs/GaSb超晶格刻蝕形貌的SEM圖片

圖7 不同Cl?/Ar含量比下GaSb和InAs/GaSb超晶格的刻蝕速率

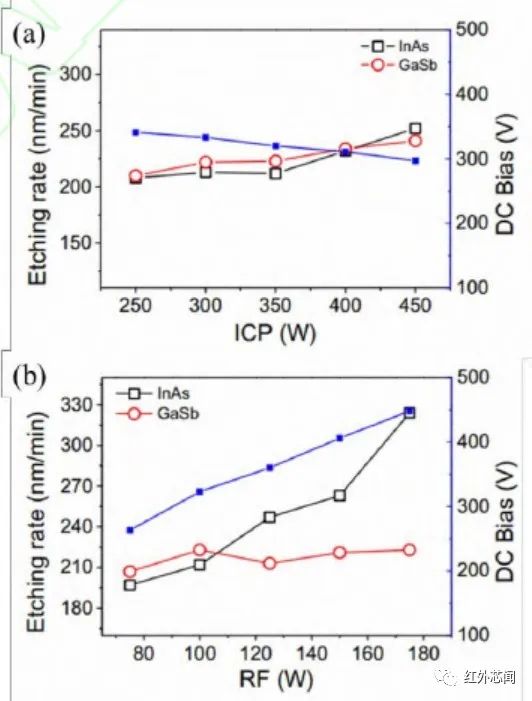

Huang等探究了ICP功率和RF功率對InAs和GaSb兩種體材料的刻蝕速率的影響。如圖8所示,InAs和GaSb的相對刻蝕速率對ICP和RF功率具有明顯的依賴性,并且在某一特定功率下二者的相對刻蝕速率為1,達到刻蝕平衡點。

圖8 ICP功率和RF功率對InAs和GaSb的刻蝕速率以及直流偏壓的影響

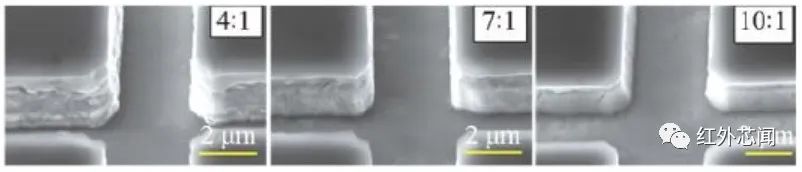

在實際刻蝕中,In的刻蝕副產(chǎn)物InClx相較于其他三種氯化物在常溫下難以揮發(fā),于是作為阻擋層附著在材料表面抑制刻蝕的進行,而使得InAs/GaSb超晶格的刻蝕速率被InAs組分所限制。理論上,這一問題可以通過提高襯底溫度來解決。Jung等通過研究發(fā)現(xiàn)臺面?zhèn)缺趦A角隨著溫度升高而線性增長。如圖9所示,當襯底溫度為60℃和200℃時,側(cè)壁傾角分別為72°和85°。因此,有理由相信可以提高襯底溫度來促使副產(chǎn)物InClx脫附,從而達到接近垂直的側(cè)壁角度和更好的刻蝕形貌。然而,長時間暴露在高溫下會導致半導體層的擴散,導致超晶格材料的性能下降。理想情況下,任何刻蝕步驟都應在室溫下進行。

圖9 InAs/GaSb超晶格在不同襯底溫度下刻蝕的臺面截面SEM圖片

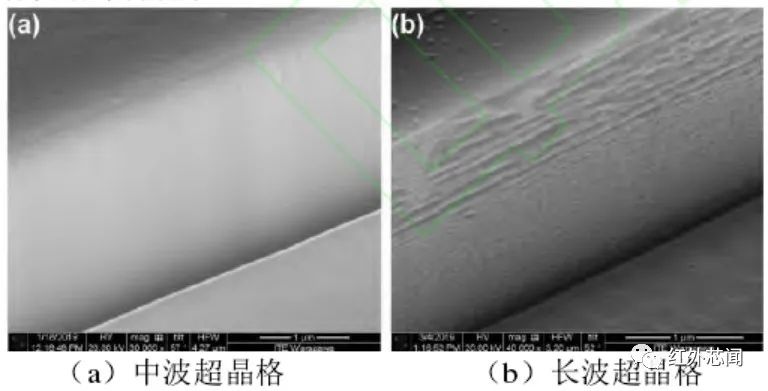

另外,不同探測波段的InAs/GaSb超晶格中InAs或GaSb組分含量不同,在刻蝕選擇性的影響下,同一刻蝕條件必然具有不同的刻蝕形貌。Smoczyński等研究了中波超晶格(10 ML InAs/10 ML GaSb,ML為原子層)和長波超晶格(14 ML InAs/7 MLGaSb)刻蝕的差異性。如圖10所示,長波超晶格的側(cè)壁表面粗糙度更大,這是因其InAs含量相比GaSb更多,所以在相同刻蝕條件下長波超晶格的刻蝕效果較差。這也意味著對于不同組分的InAs/GaSb超晶格應該選擇適當?shù)墓に噮?shù),以保證良好的刻蝕效果。

圖10 中波超晶格和長波超晶格的臺面?zhèn)缺诘腟EM圖片

綜上所述,InAs/GaSb超晶格的刻蝕選擇性主要源于InClx的低揮發(fā)性對刻蝕過程的限制,實現(xiàn)InClx的有效清除是獲得最佳側(cè)壁形貌的關鍵。這一問題的解決需要探究工藝參數(shù)對刻蝕的影響。

刻蝕氣體

了解不同氣體的刻蝕特性以及它們之間的比例搭配對獲得良好的刻蝕形貌十分關鍵。許等研究了氣體流量比例對刻蝕結(jié)果的影響。如圖11所示,在N?占比較低時以化學刻蝕為主,副產(chǎn)物來不及清除而附著在材料表面形成不規(guī)則的鑿痕形貌;而隨著N?含量增加,化學刻蝕與物理刻蝕相互平衡,臺面?zhèn)缺诒恍揎椘交?/p>

圖11 不同N?/Cl?流量刻蝕后的InAs/GaSb超晶格臺面SEM圖片

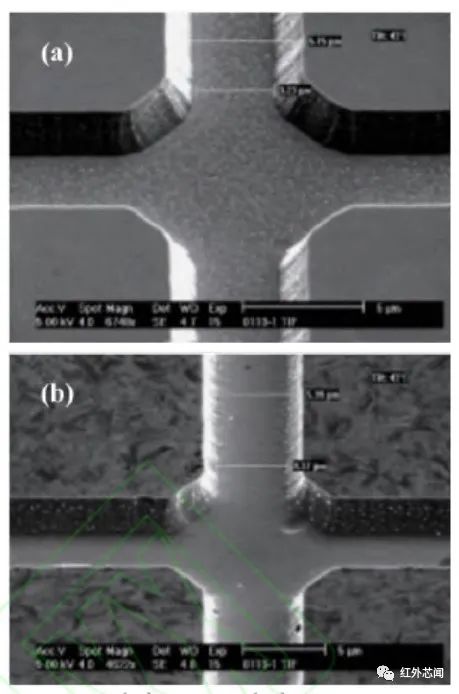

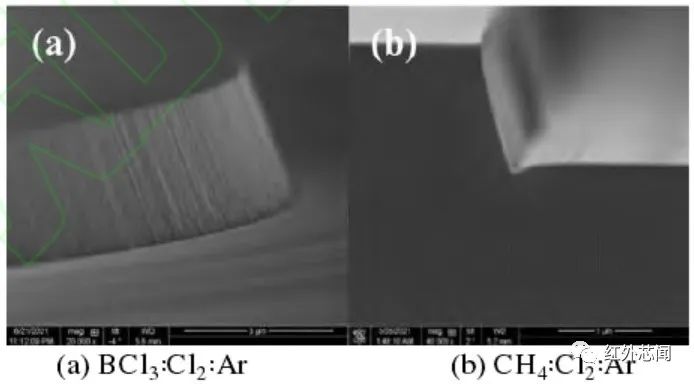

除了調(diào)控N?/Cl?的比例外,也可以加入同樣起化學刻蝕作用的氣體。研究表明,BCl?和CH?的刻蝕速率較低,有利于得到平滑和垂直的側(cè)壁。本課題組在相同氣體流量比的刻蝕條件下研究了不同氣體組分對刻蝕InAs/GaSb長波超晶格的影響。如圖12所示,當刻蝕氣體組分中加入BCl?和CH?后,側(cè)壁形貌比之前報道僅用Cl?刻蝕的臺面已大大改善。此外,對于前者而言,使用CH?產(chǎn)生的刻蝕效果要優(yōu)于BCl?,其刻蝕速率從530 nm/min減小至240 nm/min,較慢的刻蝕過程易使物理刻蝕和化學刻蝕達到平衡,進而減小刻蝕表面粗糙度。

圖12 不同氣體組分刻蝕 InAs/GaSb超晶格后的臺面SEM圖片

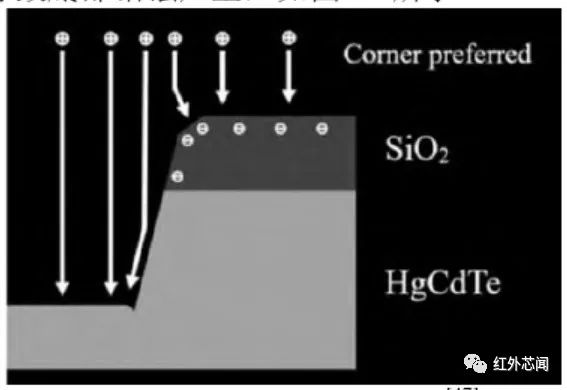

由圖12(b)可以發(fā)現(xiàn)有明顯的底部鉆蝕存在,對這一現(xiàn)象的解釋最早由Chen等在HgCdTe的刻蝕研究中所提出。射頻等離子體中的直流偏置是由電子附著在晶圓上引起的。同時,由于SiO?掩膜的絕緣性,電子也會附著其上,但可能不會均勻分布,在SiO?掩膜角落聚集較多。在刻蝕過程中,這些帶負電的電子吸引Ar+撞擊輪廓,導致底部鉆蝕產(chǎn)生,如圖13所示。

圖13 底部鉆蝕原因示意圖

掩膜的影響

InAs/GaSb超晶格臺面的側(cè)壁形貌也往往與掩膜有關,包括掩膜類型、掩膜厚度、掩膜的側(cè)壁形貌以及掩膜與超晶格材料的刻蝕選擇比等。Chakrabarti等研究了InP的干法刻蝕,發(fā)現(xiàn)其側(cè)壁粗糙度的來源主要是掩膜材料中存在的粗糙度的復制,特別是幾乎在任何干法刻蝕中使用的光刻膠。因此,有必要研究掩膜對臺面?zhèn)缺谛蚊驳挠绊憽1菊n題組研究了InAs/GaSb超晶格在光刻膠的不同堅膜時間下臺面刻蝕的影響。

對于焦平面陣列探測器,為了在干法刻蝕中獲得較大的深寬比,一個堅固的掩膜應該被要求可以承受長時間等離子體的轟擊。SiNx由于具有高楊氏模量和較強的抗刻蝕性也被用作InAs/GaSb超晶格的硬掩膜材料。

總結(jié)與展望

臺面刻蝕是將InAs/GaSb超晶格制成紅外探測器的必要環(huán)節(jié),也是限制其器件性能的因素之一。過去的幾十年,科研人員已經(jīng)探索和研究了刻蝕過程中不同工藝參數(shù)對臺面形貌的影響以及具體問題的解決。本文將一些重要結(jié)論進行歸納:

(1)無論是濕法刻蝕還是干法刻蝕,都存在刻蝕選擇性,這是由InAs和GaSb不同的物理化學特性導致的。二者的不均勻刻蝕必然使一方有殘留,從而出現(xiàn)粗糙的表面形貌。因此,通過協(xié)調(diào)工藝參數(shù)實現(xiàn)InAs和GaSb的均勻刻蝕是獲得良好形貌的關鍵。

(2)對于干法刻蝕來說,其兼具化學性刻蝕和物理性刻蝕。這兩個過程在實際的刻蝕中也應該達到平衡。前者過快會出現(xiàn)大量的低揮發(fā)性副產(chǎn)物無法清除干凈,抑制刻蝕的進行;后者過快則導致較多的刻蝕損傷。

(3)不同組分的InAs/GaSb超晶格,如:短波、中波、長波、甚長波,由于它們之間InAs和GaSb的含量比例不同,所以在刻蝕時必須選擇不同的工藝參數(shù)來達到平滑刻蝕表面的目的。

(4)干法刻蝕相較于濕法刻蝕來說,各向異性更強,可以實現(xiàn)良好的側(cè)壁形貌和接近垂直的臺面傾角,圖像轉(zhuǎn)移精度更高。

在未來的刻蝕工藝中,應當利用干法刻蝕的長處,尤其是焦平面陣列的制造需要較大的深寬比和圖案轉(zhuǎn)移精度。在此基礎上,可以繼續(xù)嘗試不同類型刻蝕氣體的搭配,如Cl?基和CH?基氣體的混合,也可以尋找新的更利于刻蝕的氣體,來完成InAs/GaSb超晶格材料化學性刻蝕和物理性刻蝕的協(xié)同進行。另外,掩膜對超晶格材料的刻蝕形貌也具有很大影響,臺面?zhèn)缺诘拇植诙韧鶑难谀ぶ袕椭贫鴣恚虼耍骄亢蛢?yōu)化掩膜的刻蝕工藝或選擇更佳的掩膜或許不失為改善超晶格臺面形貌的一種方法。

審核編輯:劉清

-

SEM

+關注

關注

0文章

257瀏覽量

14800 -

紅外探測器

+關注

關注

5文章

297瀏覽量

18505 -

ICP

+關注

關注

0文章

75瀏覽量

13152

原文標題:綜述:InAs/GaSb超晶格臺面刻蝕工藝研究

文章出處:【微信號:MEMSensor,微信公眾號:MEMS】歡迎添加關注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

一文詳解濕法刻蝕工藝

半導體刻蝕工藝技術-icp介紹

半導體制造關鍵工藝:濕法刻蝕設備技術解析

后段刻蝕工藝(BEOL ETCH)詳解

如何提高濕法刻蝕的選擇比

ALE的刻蝕原理?

腔室壓力對刻蝕的影響

芯片制造中的濕法刻蝕和干法刻蝕

濕法刻蝕步驟有哪些

刻蝕工藝的參數(shù)有哪些

InAs/GaSb超晶格臺面刻蝕工藝研究

InAs/GaSb超晶格臺面刻蝕工藝研究

評論