共讀好書

高曉偉 張媛 侯一雪 劉彥利

(中國電子科技集團公司第二研究所)

摘要:

以低熔點合金焊接原理為基礎,介紹了全自動共晶貼片機設備,對共晶焊接熱臺氣氛保護進行了流體仿真研究,進行了多芯片共晶焊接試驗,并測量了焊接產品相關精度。通過對共晶焊接后焊接效果質檢以及精度測量結果分析,工藝試驗達到預期的效果,滿足了目前產品市場化指標。研究結論對于提高5G芯片本身的質量和可靠性提供了有力保障,對推動半導體封裝產業更加快速的發展提供了參考依據。

0 引言

伴隨著5G應用的高速發展,更大的傳輸容量和更快的傳輸速率支撐成為光器件模塊及光通訊行業的追求目標,光器件可以說是光通訊的命脈,而光芯片則為光模塊的關鍵 [1] 。表面貼裝技術是微電子元器件封裝工藝中最為重要的一道工序,封裝測試是微電子成品走向市場化的最后一個環節 [2] 。因此表面貼裝技術在微電子封裝工藝流程中占有非常重要的地位,多芯片共晶貼片就是其中一種非常關鍵的工藝環節。多芯片共晶貼片工藝直接決定著產品的質量及使用壽命等,對產品性能指標有很大的影響。

1 共晶焊接

1.1 共晶焊接原理

共晶焊接又被稱為低熔點合金焊接。共晶焊接的焊接過程是指在一定的溫度和一定的壓力下,將芯片在鍍金的底座上輕輕摩擦,擦去界面不穩定的氧化層,使接觸表面之間熔化,由二者固相形成一個液相 [3] 。冷卻后,當溫度低于共熔點時,由液相形成的晶粒互相結合成機械混合物。

共晶合金技術在電子封裝行業得到廣泛的應用,如芯片與基板的粘接、基板與管殼的粘接等 [4] 。具有熱導率高、電阻小、可靠性高、粘結后剪切力大和散熱性好的優點 [5-6] 。對于散熱性要求較高的電子元器件大多會采用共晶合金來完成共晶焊接。

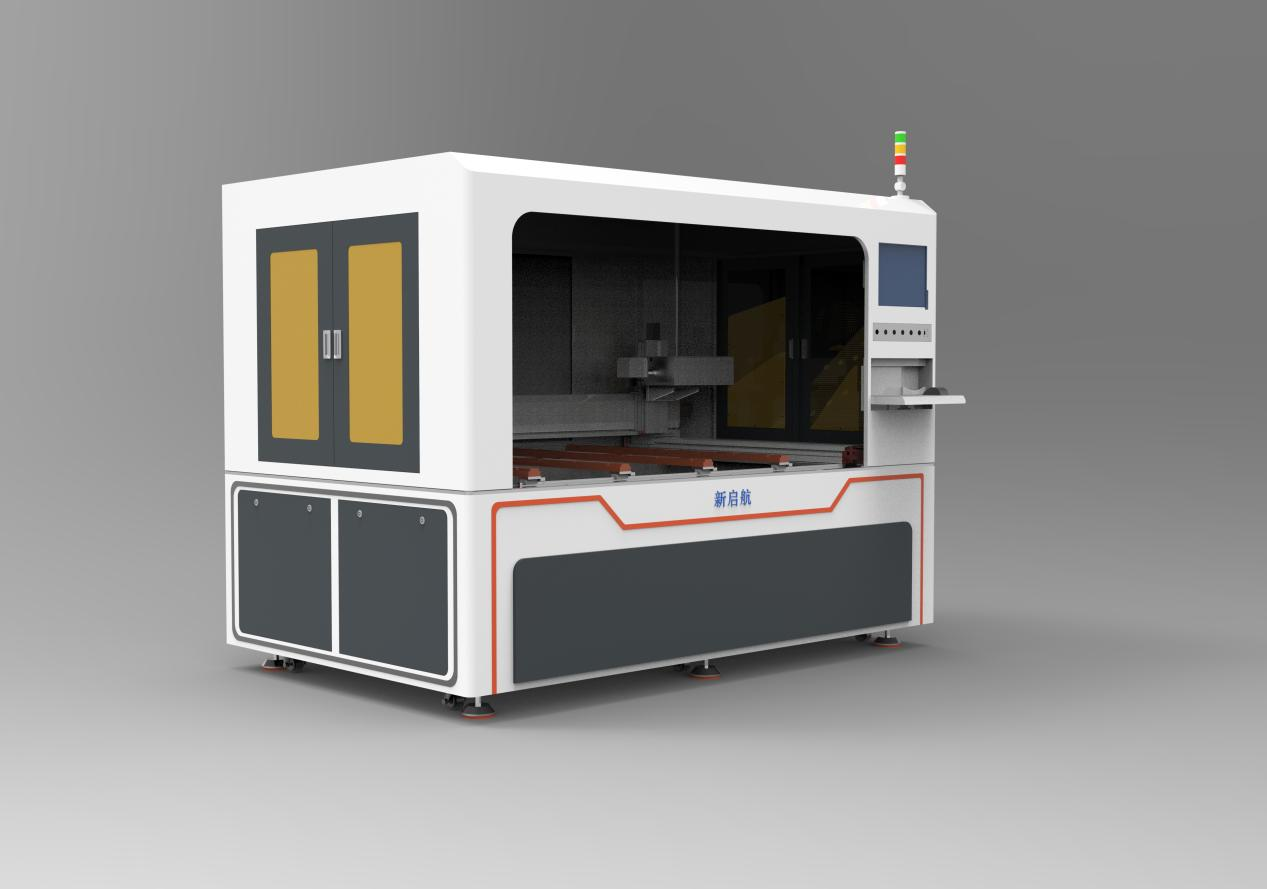

1.2 全自動共晶貼片機

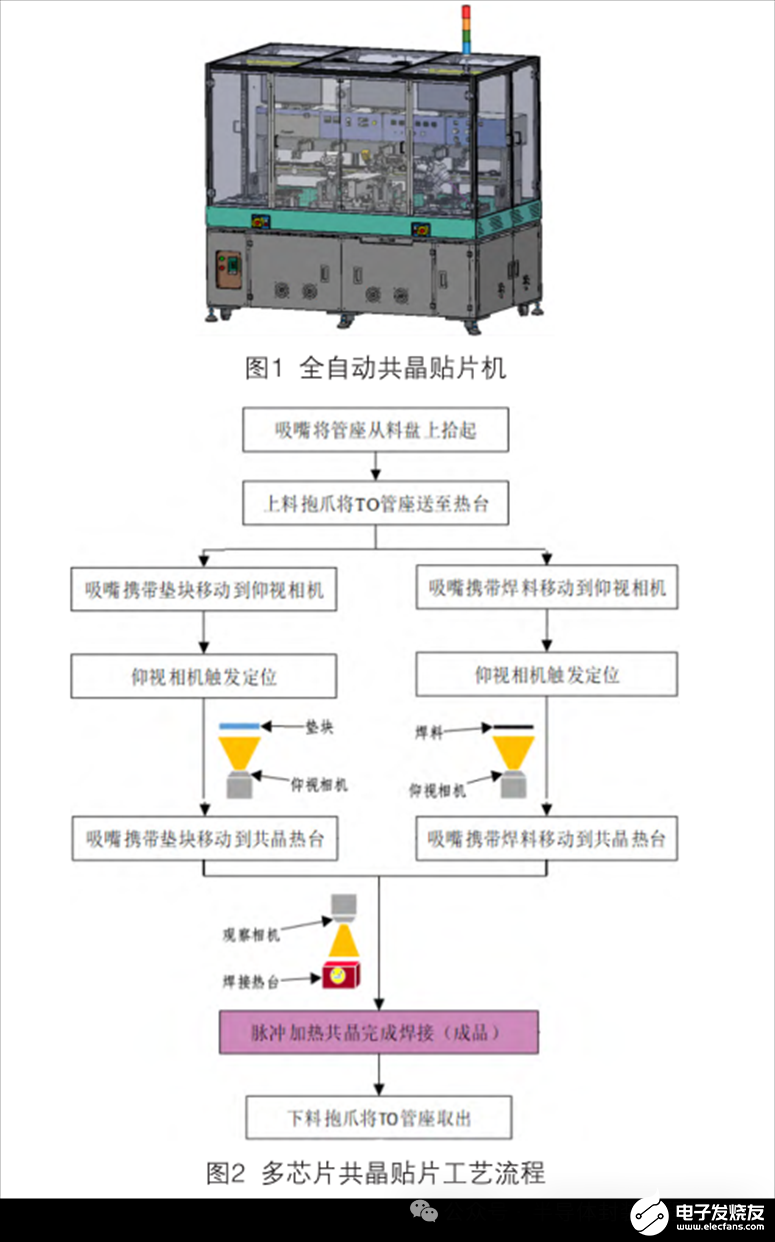

采用全自動共晶貼片設備進行工藝貼裝試驗。設備采用凸輪驅動、連桿聯動、精密齒輪齒條、直線電機、高精度模組和導軌,配合多軸運動控制技術和多相機視覺定位技術,確保設備持續高速、高精度運行。其原理是基于氮氣氣氛保護狀態下,利用脈沖電源的加熱功能,實現加熱溫度及加熱時間實時可控,從而完成熱沉墊塊及焊料在管座上的一次性共晶焊接。該設備實現了多芯片共晶焊接的復雜工藝,實現了溫度時間實時可控,還完全替代了手動焊料的過程,提高了多芯片共晶行業的智能化。同時高速、高精度運行不僅提高了生產效率,還降低了產品虛焊的可能性,使成品的一致性有了很大的提高。全自動共晶貼片設備結構如圖1所示,多芯片共晶貼片工藝流程如圖2所示。

2 共晶焊接熱臺流體仿真

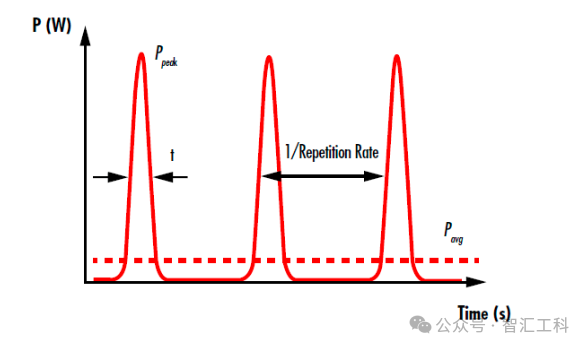

本設備中共晶焊接熱臺采用脈沖加熱方式,即利用脈沖電流通過高電阻率材料時產生的焦耳熱來達到快速加熱的效果。脈沖加熱屬于瞬時加熱方式,只在融化焊料時進行通電加熱,可根據焊料的不同設置多段溫度曲線,實現加熱溫度及加熱時間的實時控制,可滿足多芯片共晶工藝。熱臺上連接有熱電偶,用于實時反饋熱臺溫度至溫控系統,使熱臺溫度與設置溫度保持一致。

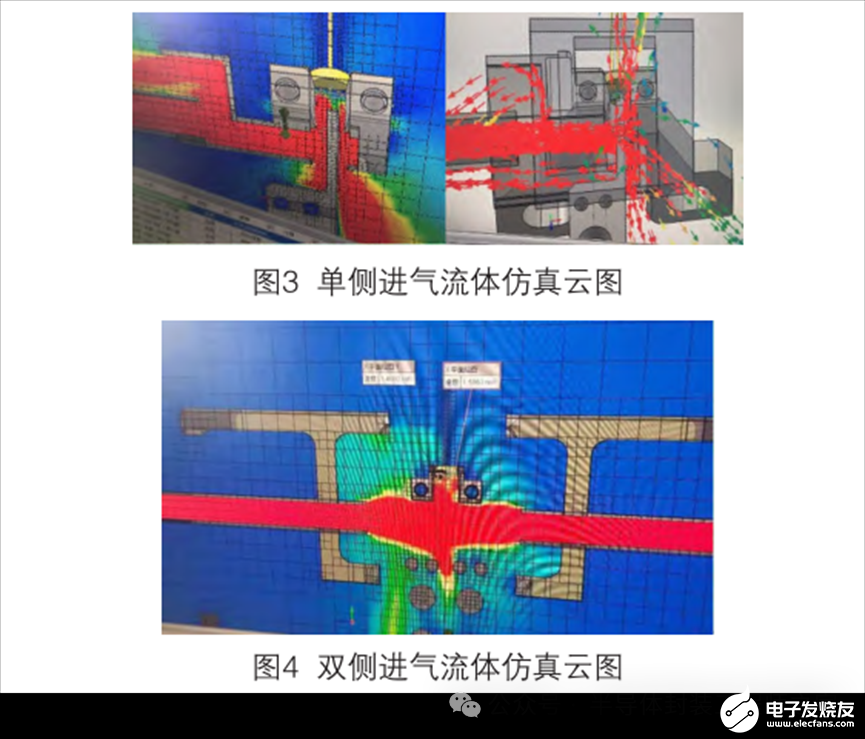

因在共晶熱臺處需要完成多個復雜的貼片過程,導致其不可能擁有一個穩定的氣氛保護焊接環境,這直接導致了焊接時候焊料必須在大氣環境中完成焊接,存在氧化的風險,同時焊料爬錫效果不好。針對焊接效果不好這個問題,設計一個相對密閉的空間,同時持續充入氮氣,控制流速使熱臺管座固定處形成一個相對穩定的氣氛保護環境。三維模型經過結構簡化后,采用仿真軟件對簡化后的共晶熱臺進行流體仿真分析。單一側進氣流體仿真分析云圖如圖3所示,雙側進氣流體仿真分析云圖如圖4所示。

通過對仿真結果云圖的分析可知,單一側進氣熱臺罩里邊的氮氣分布不均,熱臺管座共晶焊接時候左右兩側引線柱處的氮氣流量也差別較大,整體的氣氛環境不太理想,影響共晶焊接效果,通過后續試驗也得出相同的結論,焊接效果不好。雙側進氣仿真結果云圖分析可知,熱臺罩里邊各處分布相對均勻,熱臺管座共晶焊接時候左右兩側引線柱處的氮氣流量基本沒有差別,左右兩邊同時共晶焊接時候可以做到條件基本一致,焊接條件理想,后續工藝試驗驗證焊接效果達到客戶使用要求。

3 多芯片共晶焊接試驗

3.1 試驗材料

5G技術的迅猛發展對激光器性能要求越來越高,特別是隨著傳輸速度提升,光電信號轉換產生的熱量也大幅度增多。為提升激光器本身散熱能力,行業內設計出針對5G應用的新型號管座。通過增大管座扇形臺、增大墊塊尺寸、焊料直接焊接替代金絲鍵合等提升管座的散熱能力。本次試驗采用新型TO5605管座,與之匹配的墊塊作為試驗材料,焊料選用共晶行業普遍適用的金錫焊料(Au80Sn20)。

3.2 焊接試驗要求

1)焊接后焊料表面光滑明亮,不存在氧化問題;

2)引線柱爬錫高度需達到引線柱高度的1/4以上;

3)熱沉墊塊焊接后四周焊料溢料均勻;

4)熱沉墊塊貼片X、Y向精度為±15 μm以內;

5)熱沉墊塊貼片旋轉角度精度為±1°。

3.3 試驗及測量儀器

本次試驗使用全自動共晶貼片機進行共晶焊接,測量儀器為二次元影像測量儀和顯微鏡。

3.4 焊接試驗方法

管座上料方式為TO陣列料盤,并使用墊塊藍膜平臺。焊接方法是在共晶臺處將管座倒置夾緊固定后,首先將熱沉墊塊預焊在管座扇形臺上,然后放置兩塊焊料,采用特殊的運動機構將墊塊和焊料置于扇形臺固定位置,并通過吸嘴施加靜壓的方式,同時共晶,使墊塊焊接在扇形臺上。墊塊電路與管腿焊接在一起,后續若需要焊接芯片可在熱沉上直接完成,本次試驗不焊接芯片。TO5605管座焊接如圖5所示。

3.5 焊接工藝影響因素

影響TO激光器多芯片共晶貼片工藝效果的因素主要有氮氣氣氛環境、氮氣流量、共晶熱臺基礎恒溫、焊接共晶溫度、焊料及管座清潔度、焊接壓力、吸嘴拾放位置精度、吸嘴拾放旋轉精度、相機校準精度、管座夾持一致性以及運動機構各個時序的配合。

3.6 焊接工藝參數的確定

熱沉和焊料吸嘴根據物料的尺寸大小以及管座尺寸選擇不同規格型號的電木吸嘴,墊塊吸嘴孔徑為0.5 mm、焊料吸嘴孔徑為0.2 mm。

本次試驗在氮氣氣氛的保護下完成,通過設置不同進氣流量來確定最適合本次焊接的氮氣流量,進氣量高于7 ml/min時,吸嘴在放置墊塊及焊料時會出現將墊塊及焊料吹飛的情況,從而導致整個焊接失敗。進氣量低于5 ml/min時,因各個運動機構導致焊接環境無法封閉的情況,在氮氣流量供應不足情況下,焊接后存在氧化的風險。所以最佳的氮氣流量為5~7 ml/min,本次試驗在6 ml/min的氮氣保護氛圍下完成焊接。

試驗開始前給共晶熱臺設置一個基礎恒溫,保證完成管座預熱,同時放置墊塊和焊料時不會發生熔化現象,不會造成吸嘴的堵塞,因金錫焊料(Au80S20)的熔點為280 ℃,為了防止焊料部分熔化以及吸嘴邊粘上焊料情況出現,本次試驗將恒溫溫度設置為270 ℃。

通過設置不同梯度共晶溫度段進行試驗來確定適合TO5605管座的最佳共晶溫度,發現不同溫度存在四種情況:

1)溫度過高,焊料已燒干;

2)焊接后表面光滑,爬錫效果較好;

3)焊接效果稍差,爬錫不太理想;

4)焊料未熔化,未完成焊接。

因此,通過試驗脈沖電源共晶溫度選擇在焊接效果最佳時的418 ℃。

3.7 焊接試驗及結果分析

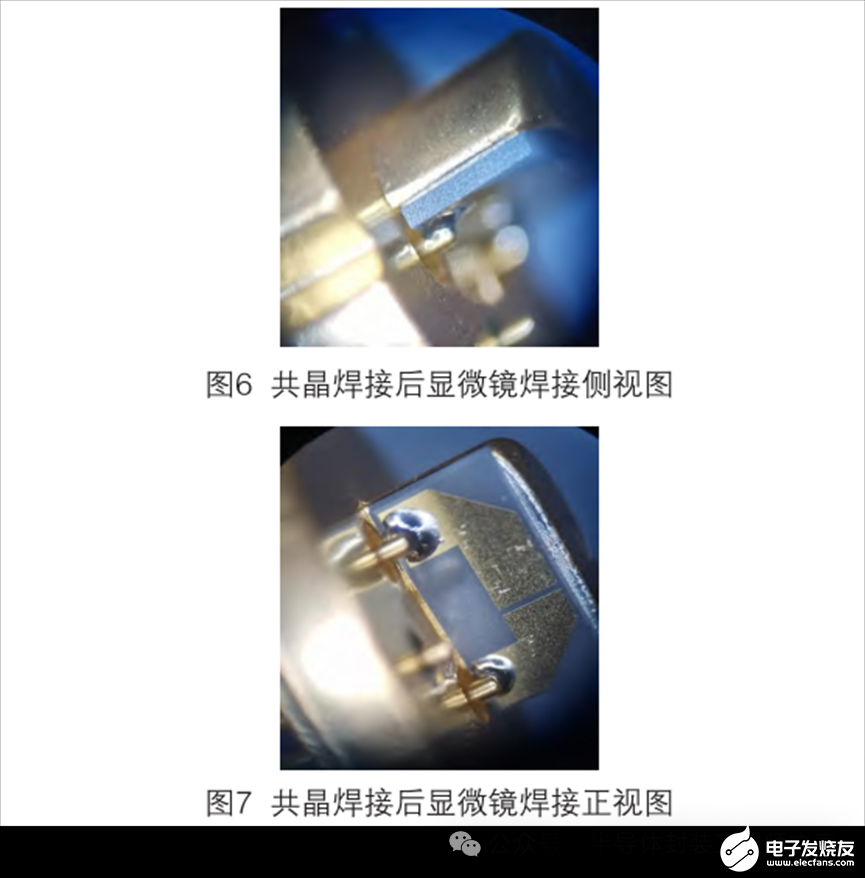

在進行試驗之前對管座進行超聲清洗,清洗后在全自動共晶貼片機上完成共品焊接試驗。焊接成品通過顯微鏡觀察分析可知,焊接表面光滑明亮,不存在氧化的不良情況,爬錫高度達到了引線柱高度的1/4以上。熱沉下焊料溢料均勻,滿足焊接要求。共晶焊接后通過顯微鏡觀察到管腳與墊塊焊接的側視圖如圖6所示。共品焊接后通過顯微鏡觀察到管腳與墊塊焊接的正視圖如圖7所示。

3.8 焊接精度測試

采用二次元影像測量儀,抽檢10個焊接后的管座墊塊,進行X向精度、Y向精度以及墊塊焊接后的旋轉角度精度的測量,測量精度結果見表1。

通過對抽檢管座精度測量結果分析可知,墊塊焊接后X向精度在±10 μm,Y向精度在±13 μm內,旋轉角度精度在±1°內,滿足焊接試驗要求,達到目前市場化量產要求,同時為后續芯片貼裝提供了精度保障。

4 結語

通過對全自動多芯片共晶貼片機以及TO管座工藝的分析研究,得到全自動多芯片共晶貼片機可通過脈沖加熱方式實現多種規格型號TO管座的自動共晶焊接。通過對共晶焊接熱臺氣氛環境的流體仿真分析,雙側進氣可保證TO管座熱臺焊接處氣氛環境的穩定持續保護,對左右引線柱焊接的一致性提供有效保障。通過對焊接后TO管座顯微鏡下觀察分析可知,焊接表面光滑明亮,不存在氧化不良問題,且爬錫高度達到了引線柱高度的四分之一,滿足當前市場標準及要求。對焊接管座貼片X、Y向及角度精度測量,X、Y向精度均為±15 μm,角度精度為±1°,滿足當前光通訊行業市場化批量生產需求。從而對于提高5G芯片本身的質量和可靠性提供了有力保障,對推動半導體封裝產業更加快速的發展提供了參考依據。

審核編輯 黃宇

-

芯片

+關注

關注

459文章

52282瀏覽量

437506 -

激光器

+關注

關注

17文章

2697瀏覽量

62062 -

貼片

+關注

關注

10文章

913瀏覽量

37617

發布評論請先 登錄

激光器電源技術電子書

連續激光器與脈沖激光器:有什么區別?

我國成功研制出全球首臺193納米緊湊型固態激光器

激光器性能指標

紫外激光器在各種PCB材料中的應用

激光器基礎---激光腔

半導體激光器和光纖激光器的對比分析

固體激光器的概念與特性

垂直腔面發射激光器(VCSEL)的應用

電子科普!什么是激光二極管(半導體激光器)

激光顯示上游核心器件系列:激光器

多芯片共晶貼片工藝,為TO型激光器插上騰飛的翅膀!

TO型激光器多芯片共晶貼片工藝

TO型激光器多芯片共晶貼片工藝

評論