摘要:功率半導體器件已廣泛應用于多個戰略新興產業,而散熱問題是影響其性能、可靠性和壽命的關鍵因素之一。氮化鋁粉體具有高熱導率等優點,被廣泛認為是用于制備半導體功率器件用陶瓷基板的優良材料。本文檢索數據庫包括 CNTXT、ENTXTC、IncoPat,檢索語言包括中文(簡、繁)、英文、日文、德文、韓文,檢索截至日 2023 年 7 月 31 日。檢索結果經人工標引,篩選明確記載能夠用于制備陶瓷基板或其純度、粒徑、熱導率等性能參數能夠用于制備陶瓷基板的專利,篩選后相關專利(族)共計 306 項。基于上述專利標引結果,分析如下。

01 氮化鋁粉體專利技術概述

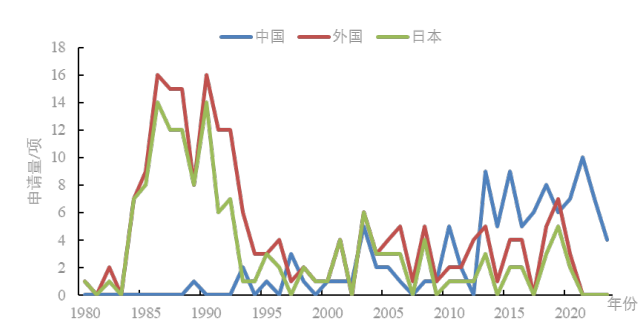

1959—1983 年僅有 4 篇氮化鋁粉體制備方法專利,此時處于氮化鋁粉體制備專利量萌芽期。自 1984—1986 年,全球氮化鋁粉體制備專利申請量出現快速增長,進入氮化鋁粉體制備專利量增長期。從 1987 年開始,直到 1993 年截止,全球氮化鋁粉體制備專利申請量保持基本穩定的申請量趨勢,不同年份略有增減,處于氮化鋁粉體制備專利量成熟期。自 1980 年日本開始進入氮化鋁粉體制備領域后,全球氮化鋁粉體制備專利基本被日本申請占據,這是因為從 20世紀 70 年代開始,日本逐漸承接了來自美國的半導體產業轉移,從而逐漸成為世界半導體的產業中心。

1994—2002 年,全球氮化鋁粉體制備專利申請量銳減,進入氮化鋁粉體制備專利量衰退期,這與 20 世紀 80 年代末至 90 年代初的第二次產業轉移有著密不可分的關系,日本的半導體產業逐步向韓國和中國臺灣省開始轉移。例如,1989—1994 年出現的中國申請人的專利申請,全部是由臺灣省申請人提出的,直到1995 年中國科學院上海硅酸鹽研究所提交了第一篇關于氮化鋁粉體制備的中國專利申請(CN1057063C),其采用高溫自蔓延法制備氮化鋁粉體,中國大陸申請人開始進入氮化鋁粉體制備領域。

圖1.氮化鋁粉體制備領域中、外專利申請量趨勢

2003—2022 年,全球氮化鋁專利申請量出現一個新的小幅度增長趨勢,其中中國的專利申請量超過了全球半數的申請量,中國大陸開始承接部分半導體產業的又一次轉移,在這段時間內,日本保持著少量但穩定的申請布局,進入氮化鋁粉體制備專利量復蘇期。

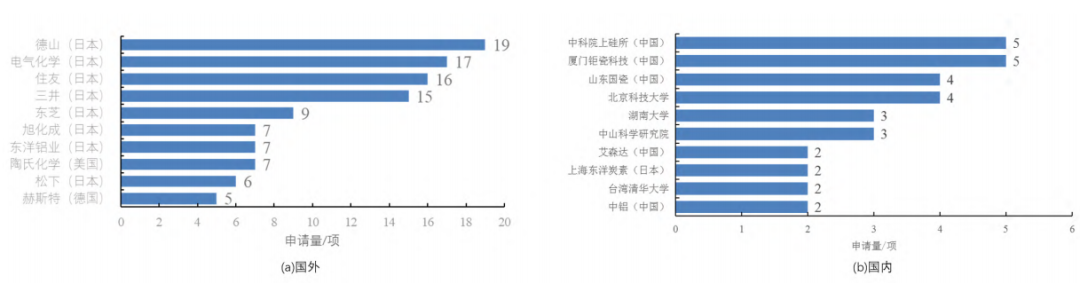

圖 2.氮化鋁粉體專利申請(a)國外(b)國內排名前十申請人

圖 2 顯示,國外主要申請人均為企業,且基本上集中在日本,僅有陶氏化學(美國)和赫斯特(德國)分別位列第8 和第 10 名。進一步說明了在氮化鋁粉體領域日本的霸主地位,雖然專利申請量處于頭部的四家企業德山(日本)、電氣化學(日本)、住友(日本)以及三井(日本)在申請量上差距并不十分明顯,但在商業市場范圍內,德山(日本)占據了全球氮化鋁陶瓷粉體 75% 左右的市場份額。

申請量較多的前五位國內申請人中,僅有兩家企業,為廈門鉅瓷科技有限公司和山東國瓷功能材料股份有限公司,其余 3 位則均是高校或科研院所,再之后的位次申請人則比較分散,呈現出多點開花的局面。總體來看,前十申請人中國內企業和高校科研院所占比各為一半,表明了我國相關企業在申請專利方面的熱度并不高,這與國內企業大多處于市場準入階段、專利保護意識不強有一定的關系,同時也有部分原因在于商用氮化鋁粉體的制備工藝總體來說并未有新的突破,而對于核心關鍵點的工藝流程、制造設備以及產品穩定性的控制等核心細節信息,其技術門檻很高,相比于以公開換保護的專利,企業可能更傾向于以商業秘密等其他方式進行保護。

值得注意的是,廈門鉅瓷科技有限公司,其成員主要是北京科技大學秦明禮教授及其團隊,該公司生產的氮化鋁粉體在業界被廣泛使用,這充分說明了以高校科研機構為主體的科研成果轉化在氮化鋁粉體制備技術領域是能夠成功落地的,這也有助于鼓勵、激發我國氮化鋁生產企業與高校科研機構的深度合作。

02 中、日申請人專利對比分析

鑒于日本企業在商用氮化鋁粉體市場中占有絕對統治地位,本課題進一步對比了中、日兩國申請人關于前述三種主流商用氮化鋁粉體制備方法的專利申請數量,以及各方法所關注的技術功效。

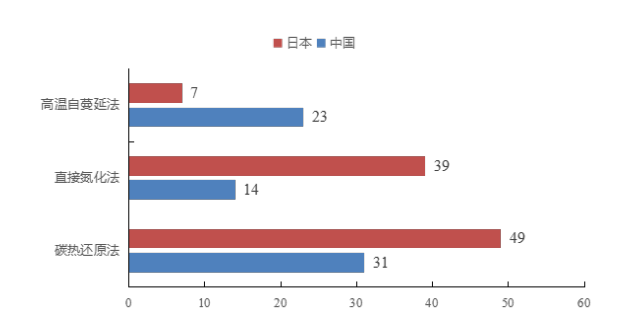

圖 3. 三種主流氮化鋁粉體制備方法的中、日專利申請量對比

日本申請人在碳熱還原法和直接氮化法的申請量多于中國申請人的相關專利申請量,而中國申請人在高溫自蔓延法的申請量多于日本申請人的相關專利申請量,這與市面上較多的日本企業主要采用碳熱還原法和直接氮化法制備氮化鋁粉體,而較多的中國企業采用高溫自蔓延法制備氮化鋁粉體的情況相互印證。更多的中國企業在面對氮化鋁粉體市場日本企業一家獨大的現狀時,更傾向于從降低制備成本的角度考慮,選擇工藝更簡單、成本更低的高溫自蔓延法,先從低端氮化鋁粉體市場做起,這也不失為一種務實、有效的商業策略。

日本作為氮化鋁粉體市場上的獨角獸,高溫自蔓延法的專利申請數量遠遠低于碳熱還原法和直接氮化法,這也能夠給中國相關企業一些提示,即高溫自蔓延法制得的氮化鋁粉體形貌呈明顯不規則結構,同時顆粒容易出現大面積團聚現象的劣勢,在目前的技術現狀下難以克服,其無法提供接近于碳熱還原法和直接氮化法制得的氮化鋁粉體的品質。

考慮到商用氮化鋁粉體的制備方法在 20 世紀 80、90年代就已基本成熟,而最近的 20 年間并未產生顯著的技術革新,可以大膽推測,高溫自蔓延法不適于作為制備高品質商用氮化鋁粉體的方法,因此本課題組建議國內企業根據不同的生產目的,開展不同制備方法的研究,對于品質要求不是非常高的氮化鋁粉體,可以繼續發展我國比較有特色和成本優勢的高溫自蔓延法,而對于品質要求非常高的高端氮化鋁粉體,將更多的技術研發重心放在碳熱還原法和直接氮化法上,尤其是碳熱還原法。

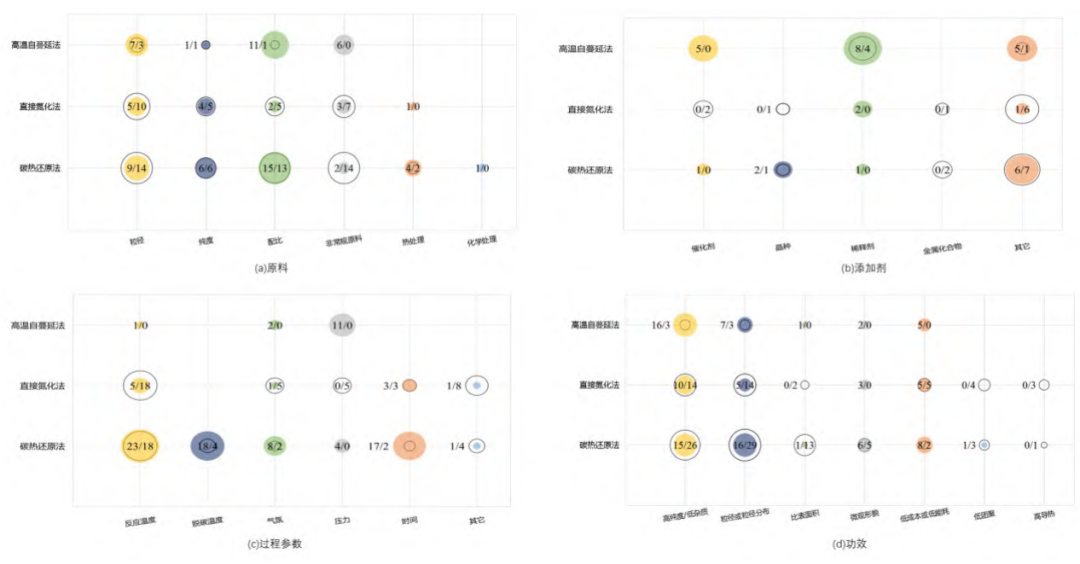

圖 4.三種主流氮化鋁粉體制備方法的中、日專利改進點(a)原料(b)添加劑(c)過程參數(d)功效對比(空心為日本,數字為專利項數,重疊氣泡的 / 前數字為中國,/ 后數

字為日本)

圖 4(a)顯示,中、日申請人在碳熱還原法和直接氮化法的原料改進方面,對于原料的粒徑、純度和配比的關注度均較高,而日本申請人對于一些非常規原料的加入則相對中國申請人而言要更為關注。對于碳熱還原法和直接氮化法,日本申請人分別有 14(總 49)和 7(總 39)篇發明點涉及非常規原料,中國申請人這一數據則分別是 2(總 31)和 3(總 14)。而對于高溫自蔓延法,由于日本申請人在該方法的專利布局明顯少于中國申請人,其在原料方面的各個技術改進點均明顯少于中國申請人。

圖 4(b)顯示,中、日申請人以添加劑的改進作為發明點的專利申請均較少,其中,日本申請人在碳熱還原法和直接氮化法中均包括了發明點是以金屬化合物作為添加劑的申請,而中國申請人在這方面的專利申請則仍是空白,而對于高溫自蔓延法,日本申請人和中國申請人對于高溫自蔓延法的稀釋劑的選擇均比較重視,同時中國申請人在高溫自蔓延法中對于催化劑的選擇也比較關注,有 5 項申請的發明點在此方面。

圖 4(c)顯示,對于碳熱還原法,中、日申請人對于反應溫度、脫碳溫度、氣氛、時間等方面均比較關注,而中國申請人對于脫碳溫度以及時間的關注度則相較日本申請人更高,碳熱還原法的一個關鍵技術問題就是在制備過程中會引入碳雜質,而為了獲得高品質的氮化鋁粉體,脫碳工藝是非常關鍵的,考慮到日本企業對于碳熱還原法制備氮化鋁粉體技術已經非常完善,分析該現象的原因可能是中國申請人對于碳熱還原法制備過程中的脫碳工藝仍未完全掌握,因此對于該方面的研發熱度更高。對于直接氮化法,中、日申請人對于反應溫度、氣氛和時間等方面均比較關注,而日本申請人對于反應溫度以及壓力的關注度則相較中國申請人更高,這一數據分別是 18、5(總 39)篇,而中國申請人的該數據則是 5、0(總 14)篇。對于高溫自蔓延法,由于日本申請人在該方法的專利申請很少,無一篇重點關注了過程參數,而中國申請人在高溫自蔓延法中則是重點關注了壓力這一過程參數,這是由于高溫自蔓延法的制備原理就需要提高高壓環境以供原料發生燃燒反應。

圖 4(d)顯示,與整體技術功效關注度一致的是,中、日申請人的三種方法專利申請中,高純度 / 低雜質以及粒徑或粒徑分布都是氮化鋁粉體制備方法中關注度較高的功效。不同的是,日本申請人的專利申請對于比表面積的關注度要高于中國申請人的專利申請,尤其是在碳熱還原法中,而比表面積是直接與低團聚度相關的因素,會直接影響氮化鋁粉體的燒結活性;同時,日本申請人對于低團聚性以及高導熱性能兩方面的技術關注度也明顯高于中國申請人的專利申請,而上述兩方面功效也是高品質氮化鋁粉體所必須關注的重要因素。中國申請人對于低成本或低能耗的技術功效的關注度高于日本申請人,這也進一步印證了前述分析中,在商用氮化鋁粉體制備領域,中國申請人目前關注的重心仍處于比較基本的技術功效,即高純度 / 低雜質以及粒徑或粒徑分布兩方面,同時更加關注制備工藝的成本和能耗方面。而對于高品質氮化鋁粉體所額外需要的技術功效,例如比表面積、低團聚性以及高導熱方面,中國申請人的相關關注度仍稍顯不足,這也提示了中國申請人,在后續的工藝改進和技術研發過程中,應在滿足基本純度、粒徑及其分布的基礎上,進一步將研發重心向比表面積、低團聚性以及高導熱方面傾斜,以期早日能夠實現高品質氮化鋁粉體的商用制備。

03 氮化鋁粉體技術演進分析

為理清氮化鋁粉體的性能水平現狀以及相應改進手段,現對陶瓷基片用氮化鋁粉體的專利申請進行分析,梳理出技術路線圖。

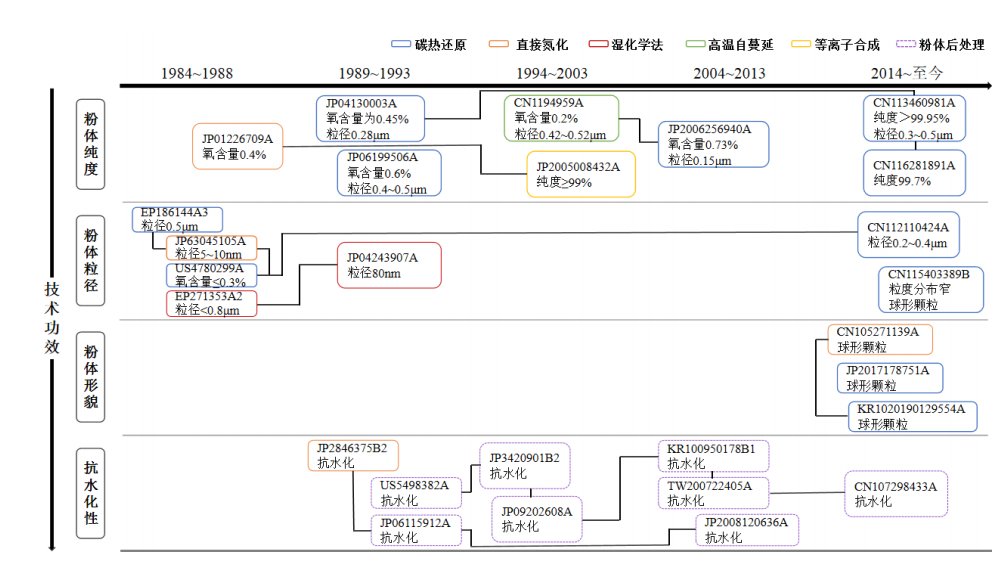

圖 5 顯示,氮化鋁粉體相關專利主要關注技術功效包括:粉體純度、粉體粒徑、粉體形貌和抗水化性。其中粉體純度和粉體粒徑相關專利發展最早,從 1984 年就已經開始研究。而對于抗水化性的研究則略晚,從 1989 年開始進行專利布局,并持續保持著較高的發明熱度。對于粉體形貌的專利研究最晚,直到 2014 年才開始有相關專利。

圖 5.氮化鋁粉體的技術路線圖

04 結語

(1)碳熱還原法是目前最成熟、最適合制備高品質氮化鋁粉體的商用制備方法,高溫自蔓延法具有成本較低的優勢,適宜進一步發展該優勢,占領中、低端氮化鋁粉體市場,但由于反應速率、過程難以有效控制,目前不適合作為高品質氮化鋁粉體的商用制備方法。

(2)碳熱還原法制備工藝更加注重原料的純度、粒徑以及相互配比,同時反應溫度、脫碳溫度以及時間的準確控制也非常重要,而在商用規模化生產中,相應的配套制備設備,例如燒結爐、破碎機、球磨機等設備的研發是保證工藝過程參數準確控制、提高產品良品率和穩定性的前提,通過與外國企業合作或購買相關設備邊生產邊研究較為可行。

(3)制備高品質氮化鋁粉體時,除了要關注最基本的純度、粒徑及粒徑分布外,還應加大對比表面積、微觀形貌、低團聚性和高導熱性等性能的重視程度。

(4)抗水解性能是氮化鋁粉體特有的也是最受關注的后處理工藝,目前主流商用方法是通過熱處理,在高溫下通入適量的氧氣,使氮化鋁粉體表面形成致密的氧化鋁薄膜從而抑制氮化鋁與水的反應;而目前研究熱點則是通過化學處理,對氮化鋁粉體進行表面改性,阻礙水分子向氮化鋁粉體表面侵蝕。

來源:中國科技信息 2024 年第 4 期

作者:李奕杉,劉 帥

單位:國家知識產權局專利局專利審查協作四川中心

-

數據庫

+關注

關注

7文章

3905瀏覽量

65858 -

功率半導體

+關注

關注

23文章

1292瀏覽量

43915 -

半導體器件

+關注

關注

12文章

777瀏覽量

32830

發布評論請先 登錄

金屬基板 | 全球領先技術DOH工藝與功率器件IGBT熱管理解決方案

DOH新材料工藝封裝技術解決功率器件散熱問題

華清電子擬在重慶建設半導體封裝材料和集成電路先進陶瓷生產基地

東超新材:球形氧化鋁粉在新能源電池導熱材料中的應用

羅杰斯高功率半導體陶瓷基板項目投產

氮化鋁與氧化鈹用于大功率電阻器產品

功率半導體器件陶瓷基板用氮化鋁粉體專利解析及DOH新工藝材料介紹

功率半導體器件陶瓷基板用氮化鋁粉體專利解析及DOH新工藝材料介紹

評論