先進(jìn)封裝技術(shù)(Semiconductor Advanced Packaging) - 1 混合鍵合技術(shù)(上)

先進(jìn)封裝技術(shù)(Semiconductor Advanced Packaging) - 2 混合鍵合技術(shù)(下)

先進(jìn)封裝技術(shù)(Semiconductor Advanced Packaging) - 3 Chiplet 異構(gòu)集成(上)

先進(jìn)封裝技術(shù)(Semiconductor Advanced Packaging) - 4 Chiplet 異構(gòu)集成(下)

先進(jìn)封裝技術(shù)(Semiconductor Advanced Packaging) - 5 TSV 異構(gòu)集成與等效熱仿真

先進(jìn)封裝技術(shù)(Semiconductor Advanced Packaging) - 6 扇出型晶圓級(jí)封裝(FOWLP)

先進(jìn)封裝技術(shù)(Semiconductor Advanced Packaging) - 7 扇出型板級(jí)封裝(FOPLP)

先進(jìn)封裝技術(shù)(Semiconductor Advanced Packaging) - 8 3D封裝與TSV技術(shù)

先進(jìn)封裝技術(shù)(Semiconductor Advanced Packaging) - 9 堆疊封裝(PoP)技術(shù)

先進(jìn)封裝技術(shù)(Semiconductor Advanced Packaging) - 10 2.5D封裝與異構(gòu)集成技術(shù)

先進(jìn)封裝技術(shù)(Semiconductor Advanced Packaging) - 11 SiP 系統(tǒng)級(jí)封裝

先進(jìn)封裝技術(shù)(Semiconductor Advanced Packaging) - 12 表面貼裝技術(shù) SMT

先進(jìn)封裝技術(shù)(Semiconductor Advanced Packaging) - 13 倒裝封裝 Flip Chip

先進(jìn)封裝技術(shù)(Semiconductor Advanced Packaging) - 14 光電共封技術(shù)(CPO) (上)

先進(jìn)封裝技術(shù)(Semiconductor Advanced Packaging) - 15 光電共封技術(shù)(CPO) (下)

先進(jìn)封裝技術(shù)(Semiconductor Advanced Packaging) - 16 硅橋技術(shù)(Si Bridge)(上)

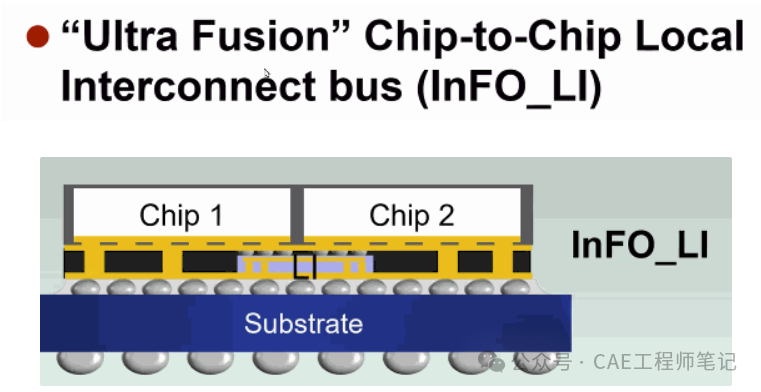

(繼續(xù)上文~)基于扇出型封裝的硅橋互連

基于扇出型封裝的硅橋互連技術(shù)思路是將硅橋芯片埋置在環(huán)氧樹(shù)脂料中,通過(guò)再布線完成與芯片的互連。根據(jù)硅橋芯片與再布線層制作順序的不同可以進(jìn)一步區(qū)分為硅橋芯片后置型和先置型技術(shù)。硅橋芯片后置型技術(shù)中 RDL 層可以優(yōu)先制作,隨后與 RDL 層完成倒裝焊接。

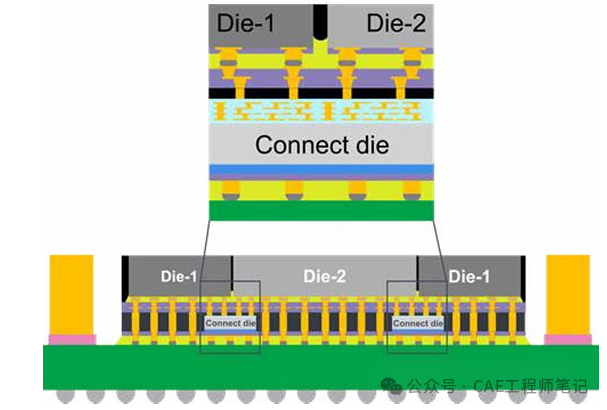

安靠提出的芯粒異構(gòu)集成封裝技術(shù)為埋置扇出型中介層技術(shù) (S-Connect),該項(xiàng)技術(shù)中內(nèi)置的橋芯片不僅可以是硅橋,也可以是樹(shù)脂橋。封裝測(cè)試樣件結(jié)構(gòu)如下圖所示,包含一顆邏輯芯片和兩顆存儲(chǔ)芯片,功能芯片與內(nèi)嵌橋芯片的扇出型轉(zhuǎn)接板進(jìn)行組裝。

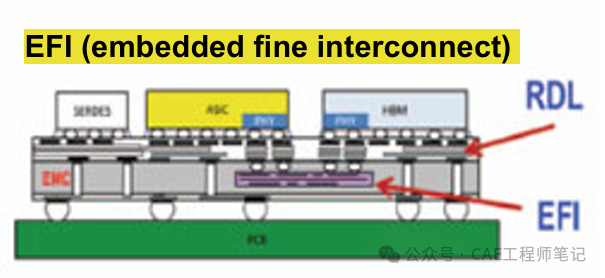

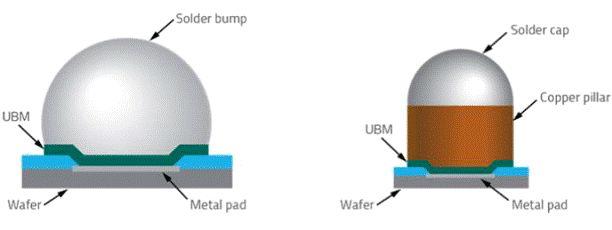

IME 研究所提出基于硅橋芯片的高密度異構(gòu)集成先進(jìn)封裝解決方案為內(nèi)嵌精細(xì)互連技術(shù)(EFI)。通過(guò)嵌入式轉(zhuǎn)接板實(shí)現(xiàn) ASIC 芯片和存儲(chǔ)芯片的異構(gòu)芯粒的集成。其中 EFI 芯片也就是硅橋芯片,布線層數(shù)為 2 層,布線精度為 5μm,信號(hào)通過(guò)銅柱凸點(diǎn)(Cu/SnAg)引出。

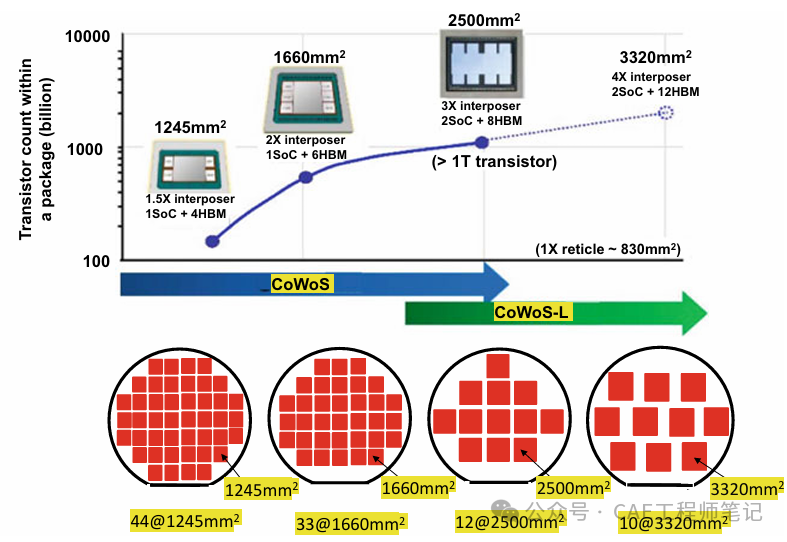

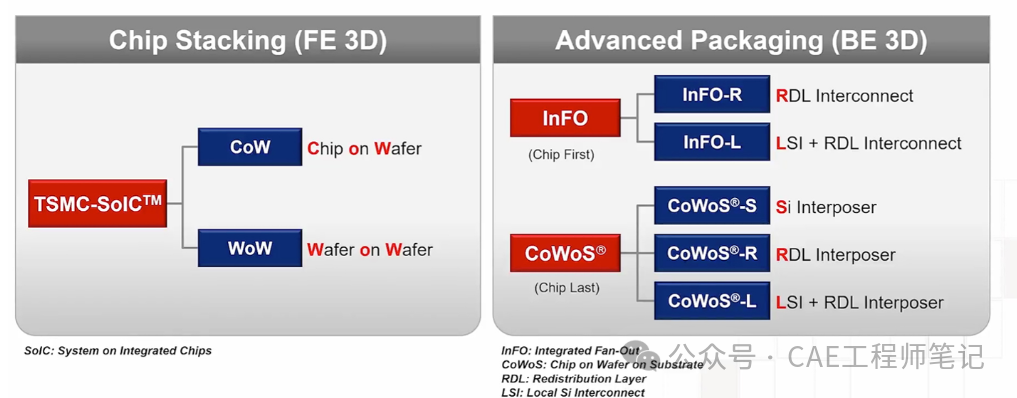

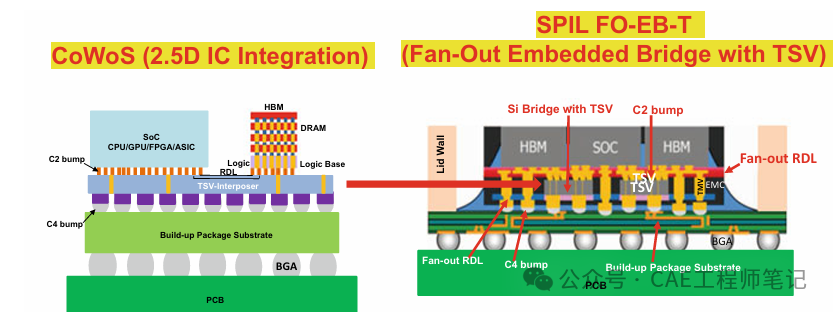

臺(tái)積電在晶圓制造和封測(cè)方面一直處于業(yè)內(nèi)領(lǐng)頭羊地位。其在先進(jìn)封裝技術(shù)領(lǐng)域提出的 InFO 和 CoWoS 兩項(xiàng)王牌先進(jìn)封裝技術(shù)已在大量集成電路產(chǎn)品中制造應(yīng)用。

臺(tái)積電為了進(jìn)一步優(yōu)化和發(fā)展在 2.5D 以及 3D 先進(jìn)封裝集成技術(shù),滿足未來(lái)芯粒和異構(gòu)集成的需求,細(xì)化了 InFO 和 CoWoS 兩項(xiàng)技術(shù)的發(fā)展方向。

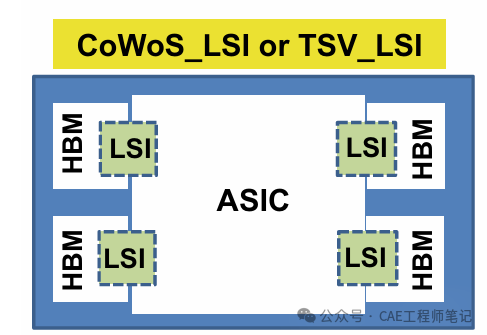

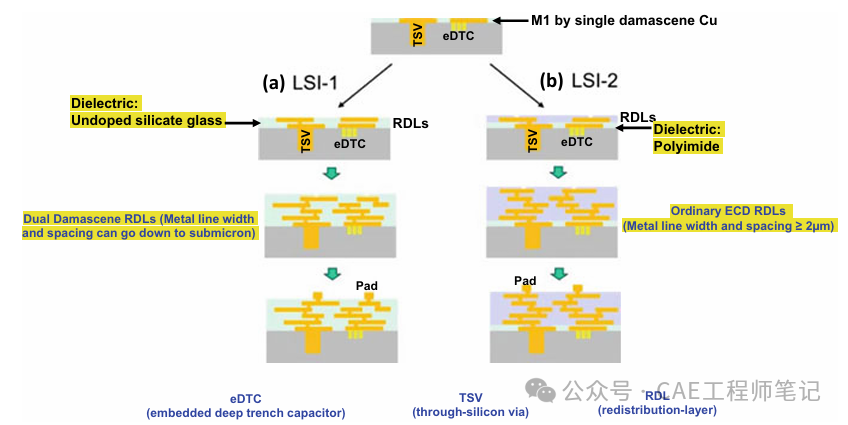

InFO 技術(shù)進(jìn)一步細(xì)化為 RDL 集成扇出 (InFO-R) 和硅橋內(nèi)嵌 RDL 集成扇出(InFO-L)。CoWoS 技術(shù)進(jìn)一步細(xì)化為硅中介層技術(shù)(CoWoS-S)、RDL中介層技術(shù) (CoWoS-R) 和硅橋內(nèi)嵌 RDL 中介層技術(shù)(CoWoS-L)。InFO-L 和 CoWoS-L 中的 L 代表 LSI,也就是局域硅橋互連。

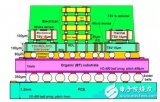

InFO-L 技術(shù)是臺(tái)積電在 InFO 的基礎(chǔ)上通過(guò)扇出實(shí)現(xiàn)硅橋芯片內(nèi)嵌的技術(shù),先將裸芯片通過(guò)重構(gòu)扇出工藝完成再布線層,硅橋芯片內(nèi)嵌在芯片的再布線層中。CoWoS-L 技術(shù)是臺(tái)積電基于 CoWoS 硅基轉(zhuǎn)接板的思路,通過(guò)制備有機(jī)轉(zhuǎn)接板來(lái)替代硅轉(zhuǎn)接,其中有機(jī)轉(zhuǎn)接板通過(guò)再布線工藝實(shí)現(xiàn),制備過(guò)程中內(nèi)嵌了硅橋芯片。

InFO-L 技術(shù)是在芯粒的重構(gòu)圓片上完成再布線層的制備,CoWoS-L 技術(shù)在臨時(shí)載板上單獨(dú)完成再布線層的制備,隨后與硅橋芯片完成集成,因此屬于硅橋芯片后置型技術(shù)。

硅橋芯片先置型技術(shù)中優(yōu)先完成硅橋芯片與塑封料的結(jié)合,硅橋芯片采用正裝裝片(區(qū)別于后置型技術(shù)中硅橋芯片的倒裝焊接),在此基礎(chǔ)上進(jìn)行再布線層制作和芯片組裝。

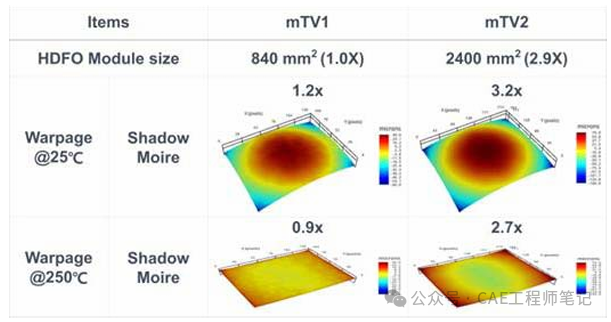

日月光在面向高性能計(jì)算的芯粒集成需求時(shí),提出了高密度扇出型封裝技術(shù)系列方案,分別命名為芯片后置型扇出 (FOCoS-CL)、芯片先置型扇出 (FOCoS-CF) 以及扇出堆疊技術(shù) (sFOCoS)。三種技術(shù)都是基于晶圓級(jí)扇出型封裝,將不同設(shè)計(jì)和工藝節(jié)點(diǎn)的芯粒形成單個(gè)封裝體。日月光強(qiáng)調(diào)晶圓級(jí)翹曲控制對(duì)于整個(gè)芯粒集成至關(guān)重要,并指出塑封料和底部填充材料的選擇對(duì)于改善扇出封裝圓片的翹曲有巨大影響。

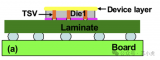

在IEEE/ECTC 2023,SPIL 提出了基于扇出型封裝提出了硅橋埋置扇出技術(shù) FOEB 和 FOEB-T 技術(shù)。FOEB 工藝流程基本和日月光的 sFOCoS 一致,F(xiàn)OEB-T 與 FOEB 的區(qū)別是將內(nèi)嵌的硅橋芯片采用 TSV 芯片的設(shè)計(jì),進(jìn)一步減少長(zhǎng)距離的傳輸損耗。

硅橋封裝面臨的挑戰(zhàn)在基于硅橋技術(shù)的集成封裝中,封裝體各部分的材料、結(jié)構(gòu)、工藝參數(shù)及流片過(guò)程的差異較大,這些差異導(dǎo)致微結(jié)構(gòu)互連界面上的電、熱、力等性能均面臨較大的挑戰(zhàn),這對(duì)整個(gè)集成封裝體的協(xié)同設(shè)計(jì)及制造能力提出了極高的要求。

由于硅橋需要被嵌入到基板中,這會(huì)導(dǎo)致有機(jī)基板制備工藝復(fù)雜性提高,在精度要求上遠(yuǎn)高于現(xiàn)有的有機(jī)基板布線,因此需要針對(duì)該結(jié)構(gòu)進(jìn)行相應(yīng)的材料和工藝開(kāi)發(fā)。為了滿足高密度布線和高頻傳輸?shù)囊螅珹BF 膜的硅粉填料占比不斷提高,其 CTE 和介電損耗不斷降低,同時(shí)還要確保材料對(duì)曝光光線的高敏感度。基板上的金屬線路大多是通過(guò)半加成工藝制備的,該工藝對(duì)介質(zhì)層與基底上金屬種子層結(jié)合力的要求較高。若結(jié)合力較差,在濕制程腐蝕過(guò)程中容易出現(xiàn)側(cè)刻或分層的現(xiàn)象,導(dǎo)致線路與基底分離,不利于精細(xì)線路的制備。由于對(duì)表面平整度的要求高,在層壓介質(zhì)層的過(guò)程中必須實(shí)現(xiàn)高度平坦化,以提高Chiplet 與硅橋的鍵合平整度。由于整個(gè)封裝體工藝集成度高,從設(shè)計(jì)到加工必須實(shí)現(xiàn)協(xié)同性制造。

隨著布線寬度的減小,線電阻會(huì)急劇增加,線間的電容也會(huì)改變,這些變化給信號(hào)的完整性增加了挑戰(zhàn)。在進(jìn)行硅橋走線設(shè)計(jì)時(shí),不僅要考慮介質(zhì)層材料的介電常數(shù)和高頻損耗對(duì)整體性能的影響,還要進(jìn)行非常詳細(xì)的架構(gòu)設(shè)計(jì)和模擬工作來(lái)保證最終的產(chǎn)品性能。

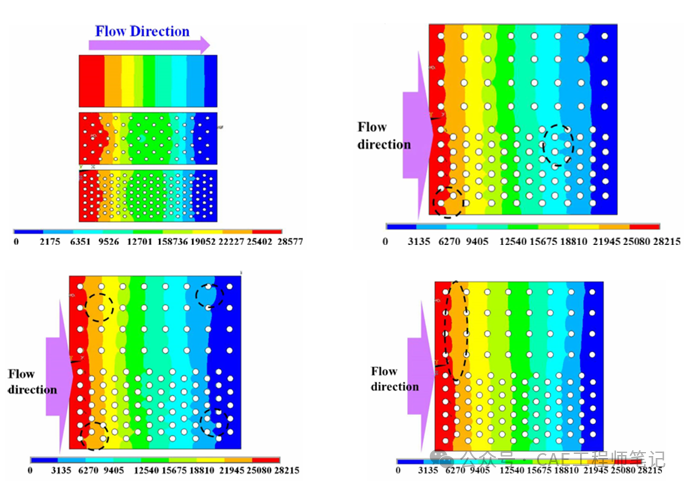

底部填充料被用于填充芯片與基板、硅橋與基板之間的空隙,以降低焊點(diǎn)因熱應(yīng)力導(dǎo)致的斷裂失效風(fēng)險(xiǎn)。在各種底部填充材料中,環(huán)氧樹(shù)脂基底部填充膠不僅應(yīng)用最為廣泛,也是商業(yè)化程度較高的產(chǎn)品。然而,隨著芯片尺寸的日益增大,芯片與硅橋上的微凸點(diǎn)數(shù)量越來(lái)越多,填充膠的填充速度大大降低,進(jìn)而延長(zhǎng)了填充工藝的時(shí)間。同時(shí),由于填充膠的流動(dòng)性無(wú)法滿足微凸點(diǎn)結(jié)構(gòu)的特定需求,使得部分微凸點(diǎn)周圍出現(xiàn)空洞。空洞的存在會(huì)嚴(yán)重影響倒裝芯片的封裝可靠性。此外,毛細(xì)管環(huán)氧基底部填充膠的導(dǎo)熱系數(shù)較低,難以滿足下一代先進(jìn)封裝芯片在功率密度方面日益增長(zhǎng)的散熱需求,亟待開(kāi)發(fā)出低成本、高可靠的底部填充材料。

-

芯片

+關(guān)注

關(guān)注

460文章

52520瀏覽量

440983 -

先進(jìn)封裝

+關(guān)注

關(guān)注

2文章

476瀏覽量

627

原文標(biāo)題:先進(jìn)封裝技術(shù)(Semiconductor Advanced Packaging) - 17 硅橋技術(shù)(Si Bridge)(下)

文章出處:【微信號(hào):深圳市賽姆烯金科技有限公司,微信公眾號(hào):深圳市賽姆烯金科技有限公司】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

硅通孔封裝工藝流程與技術(shù)

多芯片整合封測(cè)技術(shù)--種用先進(jìn)封裝技術(shù)讓系統(tǒng)芯片與內(nèi)存達(dá)到高速傳輸

怎樣衡量一個(gè)芯片封裝技術(shù)是否先進(jìn)?

先進(jìn)封裝技術(shù)的發(fā)展趨勢(shì)

詳解TSV(硅通孔技術(shù))封裝技術(shù)

先進(jìn)封裝技術(shù)的發(fā)展與機(jī)遇

淺析先進(jìn)封裝的四大核心技術(shù)

什么是先進(jìn)封裝?先進(jìn)封裝技術(shù)包括哪些技術(shù)

先進(jìn)封裝技術(shù)- 6扇出型晶圓級(jí)封裝(FOWLP)

先進(jìn)封裝技術(shù)-7扇出型板級(jí)封裝(FOPLP)

先進(jìn)封裝中的TSV/硅通孔技術(shù)介紹

先進(jìn)封裝的核心概念、技術(shù)和發(fā)展趨勢(shì)

先進(jìn)封裝技術(shù)-16硅橋技術(shù)(上)

先進(jìn)封裝技術(shù)-19 HBM與3D封裝仿真

玻璃基芯片先進(jìn)封裝技術(shù)會(huì)替代Wafer先進(jìn)封裝技術(shù)嗎

先進(jìn)封裝技術(shù)-17硅橋技術(shù)(下)

先進(jìn)封裝技術(shù)-17硅橋技術(shù)(下)

評(píng)論