芯片封裝作為半導體制造的核心環節,承擔著物理保護、電氣互連和散熱等關鍵功能。其中,鍵合技術作為連接裸芯片與外部材料的橋梁,直接影響芯片的性能與可靠性。當前,芯片封裝領域存在引線鍵合、倒裝芯片、載帶自動鍵合和混合鍵合四種主流技術,它們在工藝流程、技術特點和應用場景上各具優勢。本文將深入剖析這四種鍵合方式的技術原理、發展現狀及未來趨勢,為產業界提供技術參考。

一、引言

芯片封裝是半導體產業鏈中的關鍵環節,其核心目標是將晶圓切割后的裸芯片(Die)與外部電路進行物理連接和電氣互連,同時提供必要的機械支撐、散熱和環境保護。隨著芯片集成度的不斷提升和電子產品小型化趨勢的加劇,封裝技術的重要性日益凸顯。鍵合技術作為芯片封裝的核心工藝之一,直接影響芯片的電氣性能、可靠性和成本。目前,業界主流的鍵合方式包括引線鍵合(Wire Bonding)、倒裝芯片(Flip Chip)、載帶自動鍵合(TAB)和混合鍵合(Hybrid Bonding),它們各自適用于不同的應用場景,共同推動著芯片封裝技術的演進。

二、引線鍵合:傳統工藝的成熟與局限

引線鍵合是應用最廣泛的鍵合技術,其歷史可追溯至20世紀60年代。該技術通過細金屬引線(如金絲、鋁絲或銅絲)將芯片焊盤與基板焊盤連接起來,實現電氣互連。引線鍵合的工藝流程主要包括準備、鍵合和檢測三個階段:首先,將設備預熱并裝入金屬絲;然后,通過電火花熔化金屬絲形成金球,再利用超聲波或熱壓方式將金球壓接在焊盤上形成第一焊點;最后,通過毛細管移動形成線弧,并在基板焊盤上完成第二焊點,切斷金屬絲后提升至指定高度,完成一個鍵合周期。

引線鍵合的優勢在于工藝成熟度高、設備成本低、靈活性好,適合規模化生產。然而,其局限性也十分明顯:芯片周邊的引線布置占用大量封裝空間,導致封裝尺寸較大;較長引線會降低電氣性能,尤其在高頻應用中表現突出;引線間距的要求制約了互連密度的進一步提升。此外,隨著芯片尺寸的縮小和引腳數的增加,引線鍵合的工藝難度和成本也在不斷上升。

三、倒裝芯片:高密度互連的突破

倒裝芯片技術(Flip Chip)起源于20世紀60年代,由IBM率先研發。該技術將芯片正面朝下,通過凸點(Bump)直接與基板連接,取代了傳統的引線鍵合方式。倒裝芯片采用區域陣列式分布的連接方式,大大提高了互連密度,縮短了信號傳輸路徑,顯著提升了封裝性能。

倒裝芯片的制作過程包括凸點制備、芯片組裝和底部填充三個步驟。首先,在芯片金屬接觸區域鍍上一層特殊的金屬層(UBM),再通過電鍍或其他方法形成小球狀的凸點;然后,將芯片翻轉過來,使凸點正對基板上的連接點,通過加熱使凸點熔化并與基板牢固連接;最后,在芯片和基板之間的空隙中注入底填膠,固化后形成保護層。

倒裝芯片的優勢在于電氣性能優異、散熱能力強、封裝尺寸小。然而,其工藝要求高,芯片翻轉對位需要精密設備和嚴格控制;芯片與基板直接相連易產生熱應力問題;底填膠工藝復雜且封裝后難以返修;制造成本較高,且對芯片和基板都需要特殊的設計要求。這些因素在一定程度上限制了倒裝芯片技術的應用范圍,但在高性能計算、移動通信等領域仍具有不可替代的優勢。

四、載帶自動鍵合:高密度引線連接的自動化解決方案

載帶自動鍵合(Tape Automated Bonding,TAB)是一種將芯片組裝到柔性載帶上的封裝技術。載帶既作為芯片的支撐體,又作為芯片與外圍電路連接的引線。TAB技術的工藝流程包括載帶制作、芯片鍵合和封裝保護三個階段:首先,將銅箔貼合在聚酰亞胺膠帶上,通過光刻和蝕刻形成精細的導電圖形;然后,將預先形成焊點的芯片精確定位后,采用熱壓或熱超聲方式將內引線與芯片焊盤連接;接著,將TAB件與基板對準,通過熱壓方式實現批量鍵合;最后,在芯片區域進行點膠或模塑保護,固化形成保護層。

TAB技術的優勢在于適合高密度、細間距的封裝要求,可實現批量自動化生產,具有優異的電氣性能和散熱性能。然而,其前期投資大(需要定制化光刻掩模和專用設備)、工藝要求高(對準精度要求嚴格)、受材料熱膨脹系數失配影響較大導致可靠性風險、且維修困難。因此,TAB技術主要應用在大批量生產的特定產品上,如LCD驅動器等高密度引線連接場合。

五、混合鍵合:三維集成的未來趨勢

混合鍵合(Hybrid Bonding)是一種新型的三維集成封裝技術,通過同時實現金屬鍵合(Cu-Cu)和介質鍵合(氧化物-氧化物),在晶圓或芯片級別直接進行物理和電氣連接。該技術無需傳統的銅柱或錫球等凸點結構,可實現超細互連間距(<1μm)的連接,互連密度極高。

混合鍵合的工藝流程包括鍵合前預處理、兩片晶圓預對準鍵合和鍵合后熱退火處理三個關鍵步驟。首先,對晶圓進行化學機械拋光/平坦化(CMP)和表面活化及清洗處理;然后,在室溫下將兩片晶圓緊密貼合,通過介質SiO?上的懸掛鍵實現橋連;最后,通過熱退火處理促進晶圓間介質SiO?反應和金屬Cu的互擴散,形成永久鍵合。

混合鍵合的優勢在于互連密度極高、鍵合界面平整度好、可實現更薄的晶圓堆疊,有利于三維集成。然而,其工藝難點主要在于光滑度、清潔度和對準精度。目前,混合鍵合技術仍處于研發和產業化初期,但已被視為未來三維集成封裝的關鍵技術之一。

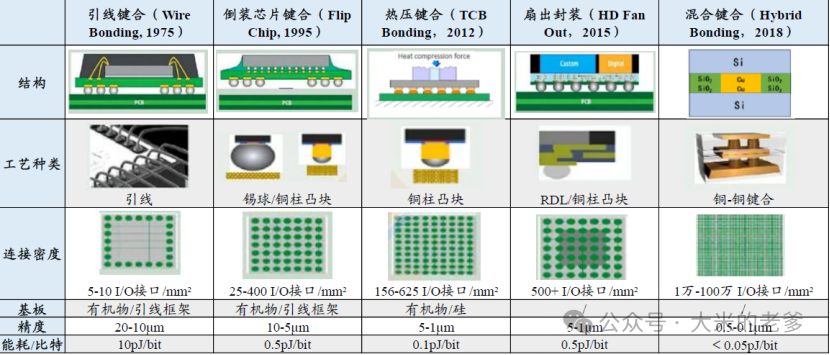

六、技術對比與應用場景

四種鍵合方式在工藝特點、技術參數和應用場景上存在顯著差異:

鍵合方式 | 工藝特點 | 優勢 | 劣勢 | 應用場景 |

引線鍵合 | 細金屬引線連接 | 工藝成熟、成本低、靈活性好 | 封裝尺寸大、電氣性能受限 | |

倒裝芯片 | 凸點直接連接 | 互連密度高、散熱性能好 | 工藝復雜、成本高 | 高性能計算、移動通信 |

載帶自動鍵合 | 柔性載帶連接 | 自動化程度高、電氣性能優異 | 前期投資大、維修困難 | LCD驅動器、高密度引線連接 |

混合鍵合 | 三維直接連接 | 互連密度極高、鍵合界面平整 | 工藝難度大、成本高 | 三維集成、異構集成 |

七、未來展望

隨著芯片集成度的不斷提升和電子產品小型化趨勢的加劇,芯片封裝技術正朝著高密度、高性能、低成本的方向發展。四種鍵合方式各有優劣,未來可能呈現以下趨勢:

- 技術融合:不同鍵合方式可能在特定應用場景中實現融合,如引線鍵合與倒裝芯片的結合,或TAB技術與混合鍵合的互補。

- 工藝創新:新材料、新工藝和新設備的引入將推動鍵合技術的持續創新,如銅線鍵合替代金線鍵合、激光鍵合技術等。

- 三維集成:混合鍵合技術有望在三維集成封裝領域取得突破,推動芯片性能的進一步提升。

- 智能制造:自動化、智能化和數字化技術的應用將提高鍵合工藝的精度和效率,降低生產成本。

八、結論

芯片封裝中的四種鍵合方式各具特色,共同推動著芯片封裝技術的演進。引線鍵合以其成熟度和低成本優勢占據主導地位;倒裝芯片在高性能計算和移動通信領域展現出強大競爭力;載帶自動鍵合為高密度引線連接提供了自動化解決方案;混合鍵合則代表了三維集成的未來趨勢。未來,隨著技術的不斷創新和應用場景的拓展,四種鍵合方式將繼續在芯片封裝領域發揮重要作用,共同推動半導體產業的持續發展。

-

芯片封裝

+關注

關注

11文章

577瀏覽量

31449 -

半導體設備

+關注

關注

4文章

395瀏覽量

16004

發布評論請先 登錄

芯片封裝中的四種鍵合方式:技術演進與產業應用

芯片封裝中的四種鍵合方式:技術演進與產業應用

評論